公布日:2024.06.14

申请日:2024.03.26

分类号:C01B32/215(2017.01)I

摘要

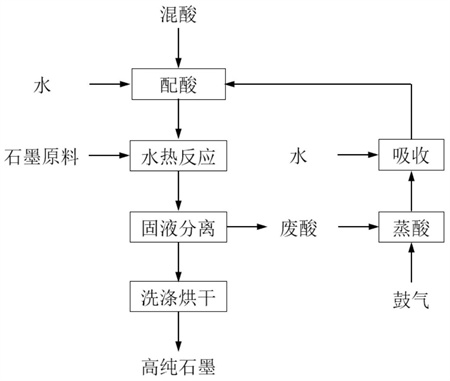

本发明涉及石墨加工技术领域,公开了一种水热法深度脱除石墨杂质的方法;包括以下步骤,S1配酸:将混酸与水混合后得到混酸溶液;S2水热反应:将混酸溶液与石墨原料混合进行水热反应,反应结束后得到反应后浆料;S3固液分离:将反应后浆料固液分离,得到石墨滤饼和废酸;S4洗涤烘干:将石墨滤饼洗涤、烘干后得到高纯石墨。本发明通过一步混酸高温水热反应对石墨中杂质进行深度脱除,工艺流程简单,能耗低,除杂效率高;采用的酸经过稀释处理(配酸过程),浓度较低,易于操作,且对废水中的残酸进行回收和循环利用,大幅降低整体工艺的酸用量,减少了废水排放,有利于环境保护。

权利要求书

1.一种水热法深度脱除石墨杂质的方法,其特征在于:包括以下步骤:S1配酸:将混酸与水混合后得到混酸溶液;S2水热反应:将混酸溶液与石墨原料混合进行水热反应,反应结束后得到反应后浆料;S3固液分离:将反应后浆料固液分离,得到石墨滤饼和废酸;S4洗涤烘干:将石墨滤饼洗涤、烘干后得到高纯石墨。

2.根据权利要求1所述的一种水热法深度脱除石墨杂质的方法,其特征在于:还包括以下步骤:S5蒸酸:将废酸进行蒸馏处理;S6吸收:将步骤S5蒸酸过程中产生的蒸汽进行吸收,得到的吸收液返回步骤S1循环使用。

3.根据权利要求1所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S1中,混酸为氢氟酸与常规酸的混合物;所述常规酸为盐酸、硫酸、硝酸中的至少一种。

4.根据权利要求3所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S1中,混酸溶液中氢氟酸的质量浓度为5-20%,常规酸的质量浓度为5-35%。

5.根据权利要求1所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S2中,石墨原料中固定碳的含量为95%以上。

6.根据权利要求1所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S2中,混酸溶液和石墨原料的质量比为(1-10):1。

7.根据权利要求1所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S2中,水热反应的反应温度为150-250℃;反应时间为30-180min。

8.根据权利要求7所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S4中,得到的高纯石墨的固定碳含量大于或等于99.9%。

9.根据权利要求2所述的一种水热法深度脱除石墨杂质的方法,其特征在于:所述步骤S5中,蒸馏为常压蒸馏或者减压蒸馏。

发明内容

本发明的主要目的在于提供一种水热法深度脱除石墨杂质的方法,能够短流程快速深度脱除石墨中的杂质,通过高温水热反应提高石墨中杂质的反应效率,并对除杂废水中的残酸进行回收和循环利用。

为达到上述目的,本发明是按照以下技术方案实施的:

一种水热法深度脱除石墨杂质的方法,包括以下步骤:

S1配酸:将混酸与水混合后得到混酸溶液;

S2水热反应:将混酸溶液与石墨原料混合进行水热反应,反应结束后得到反应后浆料;

S3固液分离:将反应后浆料固液分离,得到石墨滤饼和废酸;

S4洗涤烘干:将石墨滤饼洗涤、烘干后得到高纯石墨。

优选的,还包括以下步骤:

S5蒸酸:将废酸进行蒸馏处理;

S6吸收:将步骤S5蒸酸过程中产生的蒸汽进行吸收,得到的吸收液返回步骤S1循环使用。

具体的,包括以下步骤:

S1配酸:将混酸与水调配成一定的酸浓度的混酸溶液;

S2水热反应:将混酸溶液和石墨原料按照相应的质量比加入水热釜中,开启控温、搅拌装置,进行水热反应,得到反应后浆料;

S3固液分离:将反应后浆料进行固液分离,得到石墨滤饼和废酸;

S4洗涤烘干:将石墨滤饼进行洗涤烘干后得到高纯石墨产品;

S5蒸酸:将废酸进行蒸馏处理;

S6吸收:将步骤S5蒸酸过程中产生的蒸汽进行吸收,所得的吸收液返回配酸工序循环使用。

优选的,所述步骤S1中,混酸为氢氟酸与常规酸的混合物;所述常规酸为盐酸、硫酸、硝酸中的至少一种。

优选的,所述步骤S1中,混酸溶液中氢氟酸的质量浓度为5-20%,常规酸的质量浓度为5-35%。

优选的,所述步骤S2中,石墨原料中固定碳的含量为95%以上。

优选的,所述步骤S2中,混酸溶液和石墨原料的质量比为(1-10):1。

优选的,所述步骤S2中,水热反应的反应温度为150-250℃;反应时间为30-180min。

进一步的,混酸溶液和石墨原料在水热釜中,在搅拌的状态下进行水热反应中,搅拌转速为100-300rpm。具体的,水热釜为配有聚四氟内胆的高压反应釜。

具体的,所述步骤S3中,固液分离可选择离心、压滤或抽滤等方式。

优选的,所述步骤S4中,得到的高纯石墨的固定碳含量大于或等于99.9%。

优选的,所述步骤S5中,蒸馏为常压蒸馏或者减压蒸馏。

具体的,所述步骤S6中,吸收的过程可将蒸酸过程中产生的蒸汽全部冷凝回收得到冷凝液进行回用;也可将蒸酸过程中产生的蒸汽部分冷凝回收得到冷凝液,未冷凝的气体使用水或者洗涤水等吸收剂进行吸收得到吸收液,再将吸收液与冷凝液进行回用。

作用原理:

在现有的氢氟酸法提纯石墨工艺中,为了保证产品纯度,通常采用对原料进行高温活化处理,以提高杂质物相的反应活性,或者采用较高的酸浓度和较长的反应时间以提高杂质的脱除率。但该类操作工艺存在操作流程长、活化过程能耗高或反应废液氟离子浓度高、氢氟酸消耗量大等缺点。

如图2所示,本发明通过对石墨中主要杂质二氧化硅和氢氟酸的反应进行热力学计算,结果显示随反应温度升高,二者反应吉布斯自由能逐渐降低,说明随反应温度增加,二氧化硅与氢氟酸的反应趋势逐渐增强,更有利于二氧化硅的脱除。本发明提供了一种短流程高效脱除石墨中杂质的方法,通过在水热反应条件下提高石墨中二氧化硅和氢氟酸的反应效率,减少反应时间,同时可大幅降低氢氟酸浓度,而酸浓度的降低又可降低反应浆料黏度,增强液固间的传质作用,进一步促进除杂反应的深度进行。本发明采用一步混酸法实现了石墨中硅、铝、铁、镁、钙等杂质的高效脱除,工艺流程简单,氢氟酸用量少,通过废水蒸酸工艺对废水中残酸进行回收和循环利用,实现了石墨原料绿色化深度提纯的目的,具有较高的推广应用前景。

与现有技术相比,本发明的有益效果为:

(1)本发明通过一步混酸高温水热反应对石墨中杂质进行深度脱除,工艺流程简单,能耗低,对石墨中主要杂质SiO2的脱除率达到95%以上,除杂效率高;

(2)本发明采用的酸经过稀释处理(配酸过程),浓度较低,易于操作,且对废水中的残酸进行回收和循环利用,大幅降低整体工艺的酸用量,减少了废水排放,有利于环境保护。

(发明人:闫春生;杨华春;宋云艳;高胜军;赵艳玲;董阳;彭文放;王辉;何斐斐)