公布日:2023.11.10

申请日:2023.09.21

分类号:C02F9/00(2023.01)I;C02F101/30(2006.01)N;C02F103/34(2006.01)N;C02F1/467(2023.01)N;C02F1/32(2023.01)N;C02F1/66(2023.01)N;C02F1/04(2023.01)N

摘要

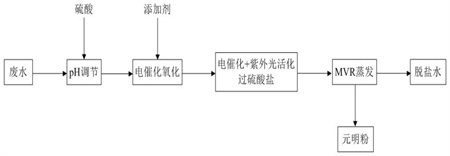

本发明公开了一种含硫酸钠的锂电废水的预处理方法,于锂电废水中加入硫酸,然后再加入聚磷酸钠,对锂电废水进行第一次电催化氧化,然后开启紫外灯,对锂电废水进行第二次电催化氧化并耦合紫外活化获得预处理的废水。该方法利用废水中的硫酸钠来产生过硫酸钠,节省了大量成本,同时通过电催化氧化耦合过硫酸盐氧化处理废水中有机物,提高了·OH的产量和产生速率,提升了有机物的降解速率与降解效果,实现了对含硫酸钠锂电废水的高效预处理。

权利要求书

1.一种含硫酸钠的锂电废水的预处理方法,其特征在于:于锂电废水中加入硫酸,然后再加入聚磷酸钠,对锂电废水进行第一次电催化氧化,然后开启紫外灯,对锂电废水进行第二次电催化氧化并耦合紫外活化获得预处理的废水。

2.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述硫酸与锂电废水中硫酸钠的质量比为0.5~2:1。

3.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述聚磷酸钠的加入量为1~4g/L。

4.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述第一次电催化氧化的温度为20~45℃,时间为1~6h。

5.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述第一次电催化氧化过程中,电流的密度为1~5A/m2。

6.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述第二次电催化氧化过程中,电流的密度为100~1000A/m2。

7.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:紫外灯的辐照强度为100~300W/m2。

8.根据权利要求1所述的一种含硫酸钠的锂电废水的预处理方法,其特征在于:所述预处理后的废水进入MVR蒸发系统。

发明内容

针对现有技术的不足,本发明的目的在于提供一种含硫酸钠的锂电废水的预处理方法,本发明的处理效果好,成本低,可循环利用废水中盐成分的方法来处理硫酸钠锂电废水中的有机物。

为了实现上述目的,本发明采用如下技术方案:

本发明一种含硫酸钠的锂电废水的预处理方法,于锂电废水中加入硫酸,然后再加入聚磷酸钠,对锂电废水进行第一次电催化氧化,然后开启紫外灯,对锂电废水进行第二次电催化氧化并耦合紫外活化获得预处理的废水。

本发明的方法先向含硫酸钠的锂电废水中加入硫酸以调节含硫酸钠锂电废水的pH值,为后续反应提供酸性条件;然后向锂电废水中加入阳极添加剂:聚磷酸钠,进行第一次电催化氧化,通过电催化氧化制备过硫酸钠,并且电催化氧化在产生过硫酸钠的同时也在降解废水中有机污染物;随后将紫外灯管置于废水中,开启紫外灯,对过硫酸钠活化,并通过电催化氧化耦合过硫酸盐氧化降解废水中有机污染物,最后过硫酸钠还原为硫酸钠,而此处理过程中,有机物被降解,废水COD去除率高达92%以上。

优选的方案,所述硫酸与锂电废水中硫酸钠的质量比为0.5~2:1。发明人发现,该优选方案下生成的过硫酸钠纯度更高。

优选的方案,所述聚磷酸钠的加入量为1~4g/L。在本发明中,1~4g/L是指每升锂电废水加入聚磷酸钠1~4g。

优选的方案,所述第一次电催化氧化的温度为20~45℃,时间为1~6h。

优选的方案,所述第一次电催化氧化过程中,电流的密度为1~5A/m2。发明人发现,采用所述范围的电流密度,可以避免电解水,同时可生成纯度高的过硫酸钠,若电流过高容易电解水,浪费能耗,且生成的过硫酸钠纯度没那么高。

优选的方案,所述第二次电催化氧化过程中电流密度为100~1000A/m2。第二次电催化氧化过程中采用高的电流密度,可以有效的降解水中的有机污染物。

优选的方案,紫外灯的辐照强度为100~300W/m2。发明人发现,将紫外灯的辐照强度控制在该范围内,可以最好的活化过硫酸盐,促使过硫酸盐高效的降解水中有机污染物,辐照强度过高过低均将降低降解效果,且过高浪费能耗

优选的方案,所述预处理后的废水进入MVR蒸发系统。

本发明相对于现有技术,具有以下优点:

1、利用废水中的硫酸钠来产生过硫酸钠,实现了资源的循环利用,节省了大量成本。

2、通过电催化氧化耦合过硫酸盐氧化处理废水中有机物,提高了·OH的产量和产生速率,提升了有机物的降解速率与降解效果。

3、工艺过程简单,易于控制,安全可靠。

(发明人:陈艳波;汪立高;蔡群欢;伍水平;王宝峰)