公布日:2023.11.10

申请日:2023.08.10

分类号:C02F1/66(2023.01)I;C02F1/20(2023.01)I;B01D53/18(2006.01)I;B01D53/14(2006.01)I;B08B9/087(2006.01)I;C02F101/16(2006.01)N

摘要

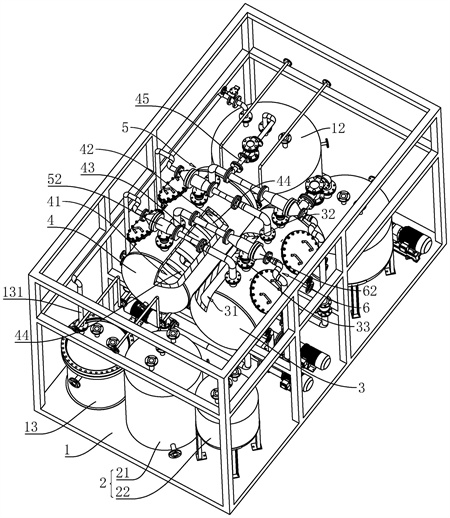

本申请涉及一种撬装式废水制氨装置,属于废水处理领域,设置于撬装平台上,包括酸碱中和组件、真空脱气罐和吸收罐,真空脱气罐的一端与酸碱中和组件相连接、另一端与吸收罐相连接;真空脱气罐中有第一脱气腔和第二脱气腔,第一脱气腔和第二脱气腔通过第一隔板分隔,吸收罐中有第一吸收腔和第二吸收腔,第一吸收腔和第二吸收腔通过第二隔板分隔,第一脱气腔与第一吸收腔连通,第二脱气腔与第二吸收腔连通。第一脱气腔和第二脱气腔增加了废水位于真空脱气罐中的滞留时间,实现了对废水进行两次脱氨的功能,第一吸收腔和第二吸收腔方便对脱离的氨气进行收集,提高了废水制氨装置对废水的脱氨效率,从而提高了废水制氨装置制作氨水的效率。

权利要求书

1.一种撬装式废水制氨装置,设置于撬装平台(1)上,其特征在于:包括酸碱中和组件(2)、用于处理废水的真空脱气罐(3)和用于制作氨水的吸收罐(4),所述酸碱中和组件(2)、真空脱气罐(3)和吸收罐(4)均设置在撬装平台(1)上,所述真空脱气罐(3)的一端与酸碱中和组件(2)相连接、另一端与吸收罐(4)相连接;所述真空脱气罐(3)中设有第一脱气腔(31)和第二脱气腔(32),所述第一脱气腔(31)和第二脱气腔(32)通过第一隔板(33)分隔,所述第一隔板(33)上开设有溢流孔(331),所述吸收罐(4)中设有第一吸收腔(41)和第二吸收腔(42),所述第一吸收腔(41)和第二吸收腔(42)通过第二隔板(43)分隔,所述第一脱气腔(31)与第一吸收腔(41)相连通,所述第二脱气腔(32)与第二吸收腔(42)相连通;所述第一脱气腔(31)和第二脱气腔(32)中均设有清理组件(7),所述清理组件(7)包括清理板(71)和控制环(72),所述第一脱气腔(31)和第二脱气腔(32)的内壁均开设有环槽(73),所述控制环(72)与环槽(73)的内壁滑动连接,所述清理板(71)设置在控制环(72)上,所述清理板(71)的一侧与第一隔板(33)相抵接、另一侧与对应的第一脱气腔(31)或对应的第二脱气腔(32)的内壁相抵接,所述真空脱气罐(3)外侧设有支撑架(35),所述支撑架(35)上设有电机(351),所述真空脱气罐(3)中开设有与环槽(73)相连通的驱动腔(353),所述电机(351)的输出端延伸至驱动腔(353)中并同轴连接有第一齿轮(352),所述控制环(72)靠近第一齿轮(352)的一侧沿自身的周向设有第一齿条(721),所述第一齿条(721)与第一齿轮(352)相啮合;所述真空脱气罐(3)上转动连接有门板(37),所述第一脱气腔(31)和第二脱气腔(32)均对应一个门板(37),所述支撑架(35)上设有用于控制门板(37)重复开关的控制组件(8),所述控制组件(8)与控制环(72)相连接;所述控制组件(8)包括传动件(81)和控制件(82),所述传动件(81)的一端与控制环(72)相连接、另一端与控制件(82)相连接,所述传动件(81)包括第二齿轮(811)和凸轮(812),所述支撑架(35)上开设有与环槽(73)相连通的控制腔(36),所述第二齿轮(811)与控制腔(36)的内壁转动连接,所述控制环(72)的外周壁上以自身的周向固定有第二齿条(722),所述第二齿轮(811)与第二齿条(722)相啮合,所述凸轮(812)与第二齿轮(811)同轴固定;所述控制件(82)包括支撑座(821)、支撑柱(822)、触发板(823)和控制座(824),所述支撑座(821)固定在真空脱气罐(3)上,所述支撑柱(822)滑动连接在支撑座(821)上,所述触发板(823)固定在支撑柱(822)靠近凸轮(812)的一侧,所述支撑柱(822)上绕设有弹簧(825),所述弹簧(825)的一端与触发板(823)相连接、另一端与支撑座(821)相连接,所述控制座(824)沿竖直方向固定在支撑柱(822)远离触发板(823)的一端,所述门板(37)上开设有控制槽(371),所述控制槽(371)中设有控制柱(372),所述控制座(824)上开设有腰型孔(826),所述控制柱(372)设置在腰型孔(826)中并沿腰型孔(826)滑动,所述清理板(71)上开设有归拢槽(711)。

2.根据权利要求1所述的一种撬装式废水制氨装置,其特征在于:所述第一脱气腔(31)和第一吸收腔(41)之间以及第二脱气腔(32)和第二吸收腔(42)之间均通过第一平衡组件(5)和第二平衡组件(6)相连通;所述第一平衡组件(5)包括第一循环件(51)和第一喷射器(52),所述第一循环件(51)的一端与对应的第一脱气腔(31)或第二脱气腔(32)相连通、另一端与对应的第一喷射器(52)相连通,所述第一循环件(51)用于循环对应的第一脱气腔(31)或对应的第二脱气腔(32)中的废水,所述第一喷射器(52)抽取对应的第一吸收腔(41)或对应的第二吸收腔(42)中的氨气并将氨气输送至对应的第一脱气腔(31)或对应的第二脱气腔(32)中;所述第二平衡组件(6)包括第二循环件(61)和第二喷射器(62),所述第二循环件(61)的一端与对应的第一吸收腔(41)或第二吸收腔(42)相连通、另一端与对应的第二喷射器(62)相连通,所述第二循环件(61)用于循环对应的第一吸收腔(41)或对应的第二吸收腔(42)中的氨水,所述第二喷射器(62)抽取对应的第一脱气腔(31)或对应第二脱气腔(32)中的氨气并将氨气输送至对应的第一吸收腔(41)或对应的第二吸收腔(42)中。

3.根据权利要求2所述的一种撬装式废水制氨装置,其特征在于:所述第一循环件(51)包括第一水泵(511)、第一连接管(512)和第二连接管(513),所述第一水泵(511)设置在撬装平台(1)上,所述第一连接管(512)的一端与对应的第一脱气腔(31)或对应的第二脱气腔(32)相连通、另一端与第一水泵(511)的输入端相连通,所述第二连接管(513)的一端与第一水泵(511)的输出端相连通、另一端与第一喷射器(52)的输入端相连通,所述第一喷射器(52)的输出端上连通有第一回流管(523),所述第一回流管(523)远离第一喷射器(52)的一端与对应的第一脱气腔(31)或对应的第二脱气腔(32)相连通;所述第二循环件(61)包括第二水泵(611)、第三连接管(612)和第四连接管(613),所述第二水泵(611)设置在撬装平台(1)上,所述第三连接管(612)的一端与对应的第一吸收腔(41)或对应的第二吸收腔(42)相连通、另一端与对应的第二水泵(611)的输入端相连通,所述第四连接管(613)的一端与第二水泵(611)的输出端相连通、另一端与第二喷射器(62)的输入端相连通,所述第二喷射器(62)的输出端上连通有第二回流管(622),所述第二回流管(622)远离第二喷射器(62)的一端与对应的第一吸收腔(41)或对应的第二吸收腔(42)相连通。

4.根据权利要求2所述的一种撬装式废水制氨装置,其特征在于:所述第一喷射器(52)通过第一抽气管(521)与对应的第一吸收腔(41)或对应的第二吸收腔(42)相连通,所述第二喷射器(62)通过第二抽气管(621)与对应的第一脱气腔(31)或对应的第二脱气腔(32)相连通,所述第一抽气管(521)中设有用于封堵部分第一抽气管(521)的限位板(522)。

5.根据权利要求1所述的一种撬装式废水制氨装置,其特征在于:所述酸碱中和组件(2)包括中和罐(21)和装有碱性中和介质的存储罐(22),所述存储罐(22)与中和罐(21)相连通,所述中和罐(21)远离存储罐(22)的一端与第一脱气腔(31)相连通。

6.根据权利要求1所述的一种撬装式废水制氨装置,其特征在于:所述撬装平台(1)上设有收集罐(11),所述真空脱气罐(3)上连通有溢流管(34),所述溢流管(34)的一端与第二脱气腔(32)相连通、另一端与收集罐(11)相连通。

7.根据权利要求1所述的一种撬装式废水制氨装置,其特征在于:所述撬装平台(1)上设有成品罐(12)和尾气罐(13),所述成品罐(12)通过成品管(45)与第二吸收腔(42)相连通,所述尾气罐(13)通过排污管(131)与成品罐(12)相连通,所述尾气罐(13)中存有用于回收尾气的清水,所述排污管(131)延伸至清水的液面以下。

8.根据权利要求1所述的一种撬装式废水制氨装置,其特征在于:所述第一吸收腔(41)和第二吸收腔(42)的内壁均绕设有冷凝管(44),所述冷凝管(44)外接有冷却介质。

发明内容

为了改善上述问题,本申请提供一种撬装式废水制氨装置。

本申请提供的一种撬装式废水制氨装置,采用如下的技术方案:

一种撬装式废水制氨装置,设置于撬装平台上,包括酸碱中和组件、用于处理废水的真空脱气罐和用于制作氨水的吸收罐,所述酸碱中和组件、真空脱气罐和吸收罐均设置在撬装平台上,所述真空脱气罐的一端与酸碱中和组件相连接、另一端与吸收罐相连接;

所述真空脱气罐中设有第一脱气腔和第二脱气腔,所述第一脱气腔和第二脱气腔通过第一隔板分隔,所述第一隔板上开设有溢流孔,所述吸收罐中设有第一吸收腔和第二吸收腔,所述第一吸收腔和第二吸收腔通过第二隔板分隔,所述第一脱气腔与第一吸收腔相连通,所述第二脱气腔与第二吸收腔相连通。

通过采用上述技术方案,当需要使用废水制氨时,工人将废水输送至酸碱中和组件中,酸碱中和组件对废水的酸碱值进行中和,经过中和后的废水再输送至第一脱气腔中,位于第一脱气腔中的废水液位高度上升至溢流孔时,废水逐渐进入第二脱气腔中。同时工人对真空脱气罐进行加热并使得第一脱气腔和第二脱气腔内部处于负压状态,使得废水中的氨气排出。位于第一脱气腔中的氨气进入第一吸收腔中,位于第二脱气腔中的氨气进入第二吸收腔中,以吸收废水中分离的氨水。同时,第一脱气腔和第二脱气腔的设置,增加了废水在真空脱气罐中的滞留时间,提高了对废水的脱氨效率,从而提高了废水制氨装置制作氨水的效率。

优选的,所述第一脱气腔和第一吸收腔之间以及第二脱气腔和第二吸收腔之间均通过第一平衡组件和第二平衡组件相连通;

所述第一平衡组件包括第一循环件和第一喷射器,所述第一循环件的一端与对应的第一脱气腔或第二脱气腔相连通、另一端与对应的第一喷射器相连通,所述第一循环件用于循环对应的第一脱气腔或对应的第二脱气腔中的废水,所述第一喷射器抽取对应的第一吸收腔或对应的第二吸收腔中的氨气并将氨气输送至对应的第一脱气腔或对应的第二脱气腔中;

所述第二平衡组件包括第二循环件和第二喷射器,所述第二循环件的一端与对应的第一吸收腔或第二吸收腔相连通、另一端与对应的第二喷射器相连通,所述第二循环件用于循环对应的第一吸收腔或对应的第二吸收腔中的氨水,所述第二喷射器抽取对应的第一脱气腔或对应第二脱气腔中的氨气并将氨气输送至对应的第一吸收腔或对应的第二吸收腔中。

通过采用上述技术方案,第一循环件对第一脱气腔中的废水进行循环,进一步增加了废水位于第一脱气腔中的滞留时间,提高了位于第一脱气腔中废水的脱氨效果。第二循环件对第二脱气腔中的废水进行循环,进一步增加了废水位于第二脱气腔中的滞留时间,提高了位于第二脱气腔中废水的脱氨效率。同时,第二喷射器抽取第一脱气腔或第二脱气腔中的氨气,使得第一脱气腔和第二脱气腔中始终处于负压状态,以便第一脱气腔和第二脱气腔中废水较为稳定地脱氨。第一喷射器抽取第一吸收腔或第二吸收腔内的氨气,使得第一吸收腔和第二吸收腔处于常压状态,从而实现了平衡真空脱气罐和吸收罐中气压的功能。

优选的,所述第一循环件包括第一水泵、第一连接管和第二连接管,所述第一水泵设置在撬装平台上,所述第一连接管的一端与对应的第一脱气腔或对应的第二脱气腔相连通、另一端与第一水泵的输入端相连通,所述第二连接管的一端与第一水泵的输出端相连通、另一端与第一喷射器的输入端相连通,所述第一喷射器的输出端上连通有第一回流管,所述第一回流管远离第一喷射器的一端与对应的第一脱气腔或对应的第二脱气腔相连通;

所述第二循环件包括第二水泵、第三连接管和第四连接管,所述第二水泵设置在撬装平台上,所述第三连接管的一端与对应的第一吸收腔或对应的第二吸收腔相连通、另一端与对应的第二水泵的输入端相连通,所述第四连接管的一端与第二水泵的输出端相连通、另一端与第二喷射器的输入端相连通,所述第二喷射器的输出端上连通有第二回流管,所述第二回流管远离第二喷射器的一端与对应的第一吸收腔或对应的第二吸收腔相连通。

通过采用上述技术方案,第一水泵通过第一连接管抽取第一脱气腔或第二脱气腔中的废水,再通过第二连接管输送至对应的第一喷射器中,第一喷射器再通过第一回流管将抽取的废水重新喷入第一脱气腔或第二脱气腔中,以循环真空脱气罐中的废水。第二水泵通过第三连接管抽取第一吸收罐或第二吸收罐中的氨水,再通过第四连接管输送至对应的第二喷射器中,第二喷射器再通过第二回流管将氨水重新输送至对应的第一吸收腔或对应的第二吸收腔中,从而提高了废水在真空脱气罐中的滞留时间以及氨水在吸收罐中的滞留时间,一方面提高了废水的脱氨效率,另一方面提高了废水制氨装置制作氨水的效率。

优选的,所述第一喷射器通过第一抽气管与对应的第一吸收腔或对应的第二吸收腔相连通,所述第二喷射器通过第二抽气管与对应的第一脱气腔或对应的第二脱气腔相连通,所述第一抽气管中设有用于封堵部分第一抽气管的限位板。

通过采用上述技术方案,第一喷射器抽取第一吸收腔或第二吸收腔中的部分氨气并将氨气输送至第一脱气腔或第二脱气腔中,同时限位板限制第一抽气管对氨气的抽取量,降低了吸收罐中的气压发生变化的可能性。第二喷射器抽取第一脱气腔或第二脱气腔中的氨气并将氨气输送至第一吸收腔或第二吸收腔中,由于限位板的存在,使得真空脱气罐和吸收罐中始终存在气压差,以便真空脱气罐中始终处于负压状态。

优选的,所述酸碱中和组件包括中和罐和装有碱性中和介质的存储罐,所述存储罐与中和罐相连通,所述中和罐远离存储罐的一端与第一脱气腔相连通。

通过采用上述技术方案,存储罐将碱性中和介质通入中和罐中,工人再将废水输送至中和罐中,使得废水与碱性中和介质混合,以便废水的酸碱值达到废水脱氨的设定阈值。

优选的,所述撬装平台上设有收集罐,所述真空脱气罐上连通有溢流管,所述溢流管的一端与第二脱气腔相连通、另一端与收集罐相连通。

通过采用上述技术方案,第一脱气腔和第二脱气腔对废水进行两次脱氨,提高了废水的脱氨效果。位于第二脱气腔中的废水液位高度之间上升,在第二脱气腔中的废水与溢流管相对时,脱氨完成后的废水即可通过溢流管进入收集罐中,实现了自动收集脱氨后的废水的功能。

优选的,所述撬装平台上设有成品罐和尾气罐,所述成品罐通过成品管与第二吸收腔相连通,所述尾气罐通过排污管与成品罐相连通,所述尾气罐中存有用于回收尾气的清水,所述排污管延伸至清水的液面以下。

通过采用上述技术方案,在第二吸收腔中的氨水液位高度高于成品管时,氨水即可进入成品罐中,实现了自动收集氨水的功能。此时吸收罐中多余的氨气即可通过排污管进入尾气罐中,以便尾气罐中的清水吸收多余的氨气,同时位于液面以下的排污管降低了排污管中出现倒吸的可能性。

优选的,所述第一吸收腔和第二吸收腔的内壁均绕设有冷凝管,所述冷凝管外接有冷却介质。

通过采用上述技术方案,由于氨气溶于水为放热反应,此时冷凝管对第一吸收腔和第二吸收腔的内部进行换热,使得第一吸收腔和第二吸收腔中的温度不易过高,降低了吸收罐中温度过高而影响氨气的溶解度。

优选的,所述第一脱气腔和第二脱气腔中均设有清理组件,所述清理组件包括清理板和控制环,所述第一脱气腔和第二脱气腔的内壁均开设有环槽,所述控制环与环槽的内壁滑动连接,所述清理板设置在控制环上,所述清理板的一侧与第一隔板相抵接、另一侧与对应的第一脱气腔或对应的第二脱气腔的内壁相抵接,所述真空脱气罐外侧设有支撑架,所述支撑架上设有电机,所述真空脱气罐中开设有与环槽相连通的驱动腔,所述电机的输出端延伸至驱动腔中并同轴连接有第一齿轮,所述控制环靠近第一齿轮的一侧沿自身的周向设有第一齿条,所述第一齿条与第一齿轮相啮合。

通过采用上述技术方案,在对废水处理完成后,电机启动并带动第一齿轮转动,第一齿轮带动第一齿条转动,第一齿条再带动控制环转动,控制环再带动对应的清理板转动,清理板对真空脱气罐的内壁以及第一隔板进行清理,使得废水中的杂质不易粘在真空脱气罐内壁以及第一隔板上的可能性,降低了杂质影响废水后续脱氨的可能性。

优选的,所述真空脱气罐上转动连接有门板,所述第一脱气腔和第二脱气腔均对应一个门板,所述支撑架上设有用于控制门板重复开关的控制组件,所述控制组件与控制环相连接。

通过采用上述技术方案,在控制环转动的过程中,控制组件启动,控制组件再控制门板往复转动,在清理板转动的过程中,与往复开合的门板相配合,以将清理板将刮下的杂质从门板排出,从而为工人清理真空脱气罐中的杂质提供了便利。

综上所述,本申请包括以下至少一种有益技术效果:

1.通过设置第一脱气腔、第二脱气腔、第一吸收腔和第二吸收腔,增加了废水位于真空脱气罐中的滞留时间,实现了对废水进行两次脱氨的功能,同时第一吸收腔和第二吸收腔方便对脱离的氨气进行收集,提高了废水制氨装置对废水的脱氨效率,从而提高了废水制氨装置制作氨水的效率;

2.通过设置第一循环件、第二循环件、第一喷射器和第二喷射器,第一循环件进一步增加了废水位于真空脱气罐中的滞留时间,第二循环件增加了氨水位于吸收罐中的滞留时间,进一步提高了真空脱气罐对废水的脱氨效率,且第一喷射器和第二喷射器对真空脱气罐和吸收罐内的压力进行平衡,以便真空脱气罐较为稳定地对废水进行脱氨;

3.通过设置清理组件、控制组件和门板,在清理组件清理真空脱气罐内壁以及隔板上杂质的过程中,控制组件控制门板往复开合,实现了清理组件清理杂质的同时将杂质排出,降低了杂质影响废水后续脱氨的可能性。

(发明人:张其盛;张林;黄杰)