公布日:2023.11.10

申请日:2023.08.09

分类号:C02F9/00(2023.01)I;C02F1/72(2023.01)I;C02F1/66(2023.01)N;C02F1/28(2023.01)N;C02F101/30(2006.01)N

摘要

本发明提供了一种均相催化湿式氧化处理工业废水的方法,该方法所用催化剂为复配的可溶性过渡金属盐,所述催化剂以铈离子为主催化剂,钴离子、铜离子、锰离子、铁离子以及镉离子的一种或多种为辅助催化剂。通过主催化和辅助催化剂的配合,废水的COD去除率达99%以上。该方法的反应停留时间短,废水处理效率高,可广泛用于工业化催化湿式氧化处理高浓COD废水。

权利要求书

1.一种均相催化湿式氧化处理工业废水的方法,其特征在于,所用催化剂为复配的可溶性过渡金属盐,所述可溶性过渡金属盐包括铈盐,还包括钴盐、铜盐、锰盐、铁盐以及镉盐中的一种或多种。

2.根据权利要求1所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述催化剂中铈离子与其余过渡金属离子的摩尔比为1:5-5:1,优选为1:1-5:1。

3.根据权利要求1所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述催化剂的投加量以金属离子浓度计为30-300mmol/L。

4.根据权利要求1所述的均相催化湿式氧化处理工业废水的方法,其特征在于,该方法包括以下步骤:S1,待处理废水的pH值调节至1-2后,将所述催化剂溶于待处理废水中;S2,将待处理废水和氧气输入反应器,进行催化湿式氧化;S3,将反应器内经处理后的废水溢流进入气液分离装置,所得液相进入装填阳离子树脂的吸附装置去除液相中的金属离子,得到净化后的废水。

5.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述待处理废水为COD≥10000mg/L的工业废水。

6.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述步骤S2的反应温度为200-280℃,优选250-270℃;反应压力为4.6-8.6MPa,优选5-7MPa。

7.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述步骤S2中待处理废水和氧气输入反应器的气液体积比为5-100,优选为10-50。

8.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述步骤S2的反应停留时间为0.5-1h。

9.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,所述步骤S1中采用盐酸、硫酸、硝酸或磷酸调节废水的pH值。

10.根据权利要求4所述的均相催化湿式氧化处理工业废水的方法,其特征在于,还包括步骤S4,对吸附装置所装填阳离子树脂进行解吸,所得可溶性过渡金属盐溶液可返回步骤S1,解吸后的阳离子树脂可循环使用。

发明内容

有鉴于此,本发明提供了一种均相催化湿式氧化处理工业废水的方法,该方法采用复配的可溶性过渡金属盐作为均相催化剂,高效去除废水中的COD;该方法停留时间短,废水处理效率高;该方法运行费用低,适用于连续工业化废水处理。

为了实现以上技术目的,本发明公开了一种均相催化湿式氧化处理工业废水的方法,该方法所用催化剂为复配的可溶性过渡金属盐,所述可溶性过渡金属盐包括铈盐,还包括钴盐、铜盐、锰盐、铁盐以及镉盐中的一种或多种。

过渡金属可溶性盐可作为催化湿式氧化催化剂,但值得注意的是,单一过渡金属离子盐很难高效处理包含多种类型复杂有机物的废水,具体表现为当处理高浓COD废水时,COD去除率不高(95%左右)或者以增加处理成本为代价,需要较长的反应时间(一般3小时以上)才能达到较高的去除率。本发明研发团队在大量实验研究的基础上发现,均相湿式氧化工艺中,采用以铈离子作为主催化剂用于处理大分子有机物,结合其他用于氧化小分子有机物的金属离子作为辅助催化剂,可高效深度处理高浓COD废水;尤其是当所用催化剂以铈离子为主催化剂,钴离子、铜离子、锰离子、铁离子以及镉离子的一种或多种为辅助催化剂时,不仅COD去除率可高达99%以上,反应停留时间也大大缩短,提高了废水处理效率。

进一步,本发明研发团队探索了催化剂中主催化与辅助催化剂含量配比,以及催化剂投加量对催化湿式氧化处理废水技术效果的影响。通过实验发现,所述催化剂中铈离子与其余过渡金属离子的摩尔比为1:5-5:1,优选为1:1-5:1,更进一步优选为3:1;废水中催化剂的投加量以金属离子浓度计为30-300mmol/L。本发明的优选实施例展示了催化剂投加量以及催化剂中主催化与辅助催化剂含量配比,对催化湿式氧化处理废水技术效果的影响。

需注意,上述技术方案中所述可溶性过渡金属盐的阴离子为Cl-、NO3-、SO42-、SO32-、PO43-、HPO42-或H2PO4-。本发明所用催化剂为复配的可溶性过渡金属盐,对催化剂中所包含的任一个金属盐的阴离子不做限定,所述催化剂中可包含某个金属离子的多个不同阴离子的可溶性盐,不同金属盐的阴离子可相同或不同。

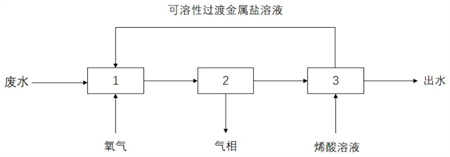

进一步,上述技术方案包括以下步骤:

S1,待处理废水的pH值调节至1-2后,将所述催化剂溶于待处理废水中;

S2,将待处理废水和氧气输入反应器,进行催化湿式氧化;

S3,将反应器内经处理后的废水溢流进入气液分离装置,所得液相进入装填阳离子树脂的吸附装置去除液相中的金属离子,得到净化后的废水;所得气相排空。

更进一步,该方法中所处理的废水为高浓COD废水,其COD≥10000mg/L,并且含有约15-30%的氯化钠,此种高浓COD废水并不适用于采用生物法或物理方法进行处理。本领域内普通技术人员将理解,本发明所述均相催化湿式氧化处理工业废水的方法不仅适用于处理高浓COD废水,也适用于处理COD值较低的其他类型废水。

更进一步,为了提高催化湿式氧化的反应速率并提高处理效率,本发明研发团队对待处理废水的pH值、步骤S2的反应温度和压力、气液体积比、步骤S2中催化湿式氧化的反应停留时间进行了探索。

具体的,在采用本发明湿式催化氧化用均相催化剂进行废水处理之前,本发明团队对待处理废水进行了预处理,优选为将待处理废水的pH值调节至1-2;可选的,所述步骤S1中采用盐酸、硫酸、硝酸或磷酸中的一种或多种用于调节废水的pH值。所述步骤S2中输入反应器的待处理废水与氧气的气液体积比为5-100,优选为10-50,进一步优选为30-50。步骤S2中催化湿式氧化的反应停留时间优选为0.5-1h。

更进一步,还包括步骤S4,对吸附装置所装填阳离子树脂进行解吸,所得可溶性过渡金属盐溶液可返回步骤S1,解吸后的阳离子树脂可循环使用。由此可回收再利用催化剂,不产生二次污染,降低了本发明运行成本,适用于工业化连续废水处理。

与现有技术相比,本发明采用复配的可溶性过渡金属盐作为催化剂催化湿式氧化处理高浓COD废水,所述催化剂以铈离子为主催化剂,钴离子、铜离子、锰离子、铁离子以及镉离子的一种或多种为辅助催化剂。通过主催化和辅助催化剂的配合,废水的COD去除率达99%以上。该方法的反应停留时间短,废水处理效率高,可广泛用于工业化催化湿式氧化处理高浓COD废水。

(发明人:王聪;刘大李;刘新伟;李席涛;黄冠博)