公布日:2023.11.17

申请日:2023.08.28

分类号:B01D21/24(2006.01)I;B01D21/04(2006.01)I;B01D21/30(2006.01)I;C02F1/40(2023.01)I;C02F1/52(2023.01)I

摘要

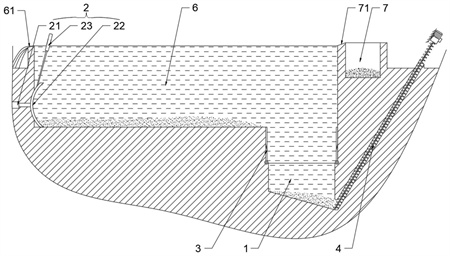

本申请提供了一种用于水处理的平流沉淀池污泥清理装置,包括污泥排出装置、归集部、分隔部、污泥处理槽,其中,污泥处理槽位于沉淀池内远离溢流口的底部,污泥处理槽的深度深于沉淀池的深度;归集部设置于沉淀池内靠近溢流口的一侧,归集部用于将沉淀池底部的污泥归集至污泥处理槽内;分隔部设置于污泥处理槽内,分隔部用于将上方的沉淀池内的污水与下方污泥归集部内的污泥分隔;污泥排出装置的输入端与污泥处理槽的底部相连通,污泥排出装置用于将污泥处理槽内的污泥排出。本申请提供的用于水处理的平流沉淀池污泥清理装置,能实现对污泥进行高效且较为彻底的进行清理。

权利要求书

1.一种用于水处理的平流沉淀池污泥清理装置,其特征在于,所述用于水处理的平流沉淀池污泥清理装置包括:污泥处理槽,所述污泥处理槽位于沉淀池内远离溢流口的底部,所述污泥处理槽的深度深于所述沉淀池的深度;归集部,所述归集部设置于所述沉淀池内靠近所述溢流口的一侧,所述归集部用于将所述沉淀池底部的污泥归集至所述污泥处理槽内;分隔部,所述分隔部设置于所述污泥处理槽内,所述分隔部用于将上方的所述沉淀池内的污水与下方所述污泥归集部内的污泥分隔;污泥排出装置,所述污泥排出装置的输入端与所述污泥处理槽的底部相连通,所述污泥排出装置用于将所述污泥处理槽内的污泥排出。

2.根据权利要求1所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于:所述污泥处理槽的底部设置成倾斜面,且所述污泥排出装置与所述污泥处理槽的最底端相连通。

3.根据权利要求1所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于,所述归集部包括:伸缩驱动部,所述伸缩驱动部设置于所述沉淀池靠近所述溢流口的一侧,所述伸缩驱动部的伸缩端的伸缩方向与所述沉淀池的底面平行;污泥刮板,所述污泥刮板固定于所述伸缩驱动部的伸缩端,所述污泥刮板的底部紧贴所述沉淀池的底面。

4.根据权利要求3所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于:所述污泥刮板呈弧形,且所述污泥刮板的凸出面靠近所述伸缩驱动部。

5.根据权利要求4所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于:所述沉淀池的侧面靠近所述伸缩驱动部的区域设置有弧形凹槽,所述弧形凹槽与所述污泥刮板的凸出面相适配。

6.根据权利要求3所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于:所述归集部还包括浮渣收集板,所述浮渣收集板通过连杆与所述污泥刮板的上端相连,所述浮渣收集板上段露出沉淀池的水面,所述浮渣收集板的下端伸入到所述沉淀池的水面下,所述沉淀池远离所述溢流口的一侧设置有浮渣收集槽,所述沉淀池至所述浮渣收集槽之间设置有倾斜向上的排渣通道;所述浮渣收集板由所述溢流口方向至所述浮渣收集槽方向呈倾斜向上设置。

7.根据权利要求1所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于,所述分隔部包括:两扇封闭门,所述封闭门铰接于所述污泥处理槽的侧壁,且两扇所述封闭门合拢时分隔封闭所述污泥处理槽;开合驱动部,所述开合驱动部设置于所述污泥处理槽的侧壁,且所述开合驱动部的动力输出端与所述封闭门相连,用以驱动所述封闭门做开合动作。

8.根据权利要求1所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于:所述封闭门上开设有若干连通孔,所述连通孔在当所述封闭门处于合拢状态时,所述连通孔由上至下倾斜朝向所述污泥处理槽的侧壁;所述连通孔内设置有电动阀门;所述污泥处理槽中段位置设置有支撑台阶,所述封闭门位于所述支撑台阶上,且当所述封闭门合拢时,所述封闭门的边缘抵靠在所述支撑台阶上。

9.根据权利要求1所述的一种用于水处理的平流沉淀池污泥清理装置,其特征在于,还包括自动清理控制部,所述自动清理控制部与所述归集部、所述分隔部、所述污泥排出装置电性连接,并控制所述归集部、所述分隔部、所述污泥排出装置进行清理动作,所述自动清理控制部包括:连通检测腔,所述连通检测腔的底部与所述沉淀池相连通,且所述连通检测腔与所述沉淀池的连接点位置所述沉淀池的污泥清洁警戒线上,所述连通检测腔的顶部高于所述沉淀池的溢流口高度,污水输入管与所述连通检测腔相连通;激光检测器,所述激光检测器设置于所述连通检测腔的顶部,所述激光检测器包括激光反射端以及激光接收端,所述激光反射端与激光接收端分别设置于所述连通检测腔顶部两侧。

10.一种用于水处理的平流沉淀池污泥清理方法,其特征在于,所述用于水处理的平流沉淀池污泥清理方法采用了权利要求1-9中任意一项所述的用于水处理的平流沉淀池污泥清理装置,具体包括以下步骤:S1、归集部将启动,将沉淀池底部的污泥归集至污泥处理槽中,以便于集中统一处理;S2、完成污泥的归集后,分隔部启动将污泥处理槽进行分隔,使得污泥处理槽中的污泥与上层沉淀池中的污水进行分离;S3、污泥排出装置启动对分隔下方的污泥进行排出,完成污泥排出后,分隔部与归集部复原,以便于下次进行污泥清理。

发明内容

本发明的一个目的在于提供一种用于水处理的平流沉淀池污泥清理装置,用以解决传统的沉淀池污泥清理装置清理污泥的效率与效果不佳的技术问题。

为实现上述目的,本发明采用的技术方案是:提供一种用于水处理的平流沉淀池污泥清理装置,所述用于水处理的平流沉淀池污泥清理装置包括:

污泥处理槽,所述污泥处理槽位于沉淀池内远离溢流口的底部,所述污泥处理槽的深度深于所述沉淀池的深度;

归集部,所述归集部设置于所述沉淀池内靠近所述溢流口的一侧,所述归集部用于将所述沉淀池底部的污泥归集至所述污泥处理槽内;

分隔部,所述分隔部设置于所述污泥处理槽内,所述分隔部用于将上方的所述沉淀池内的污水与下方所述污泥归集部内的污泥分隔;

污泥排出装置,所述污泥排出装置的输入端与所述污泥处理槽的底部相连通,所述污泥排出装置用于将所述污泥处理槽内的污泥排出。

在一个实施例中,所述污泥处理槽的底部设置成倾斜面,且所述污泥排出装置与所述污泥处理槽的最底端相连通。

在一个实施例中,所述归集部包括:

伸缩驱动部,所述伸缩驱动部设置于所述沉淀池靠近所述溢流口的一侧,所述伸缩驱动部的伸缩端的伸缩方向与所述沉淀池的底面平行;

污泥刮板,所述污泥刮板固定于所述伸缩驱动部的伸缩端,所述污泥刮板的底部紧贴所述沉淀池的底面。

在一个实施例中,所述污泥刮板呈弧形,且所述污泥刮板的凸出面靠近所述伸缩驱动部。

在一个实施例中,所述沉淀池的侧面靠近所述伸缩驱动部的区域设置有弧形凹槽,所述弧形凹槽与所述污泥刮板的凸出面相适配。

在一个实施例中,所述归集部还包括浮渣收集板,所述浮渣收集板通过连杆与所述污泥刮板的上端相连,所述浮渣收集板上段露出沉淀池的水面,所述浮渣收集板的下端伸入到所述沉淀池的水面下,所述沉淀池远离所述溢流口的一侧设置有浮渣收集槽,所述沉淀池至所述浮渣收集槽之间设置有倾斜向上的排渣通道;

所述浮渣收集板由所述溢流口方向至所述浮渣收集槽方向呈倾斜向上设置。

在一个实施例中,所述分隔部包括:

两扇封闭门,所述封闭门铰接于所述污泥处理槽的侧壁,且两扇所述封闭门合拢时分隔封闭所述污泥处理槽;

开合驱动部,所述开合驱动部设置于所述污泥处理槽的侧壁,且所述开合驱动部的动力输出端与所述封闭门相连,用以驱动所述封闭门做开合动作。

在一个实施例中,所述封闭门上开设有若干连通孔,所述连通孔在当所述封闭门处于合拢状态时,所述连通孔由上至下倾斜朝向所述污泥处理槽的侧壁;

所述连通孔内设置有电动阀门;

所述污泥处理槽中段位置设置有支撑台阶,所述封闭门位于所述支撑台阶上,且当所述封闭门合拢时,所述封闭门的边缘抵靠在所述支撑台阶上。

在一个实施例中,还包括自动清理控制部,所述自动清理控制部与所述归集部、所述分隔部、所述污泥排出装置电性连接,并控制所述归集部、所述分隔部、所述污泥排出装置进行清理动作,所述自动清理控制部包括:

连通检测腔,所述连通检测腔的底部与所述沉淀池相连通,且所述连通检测腔与所述沉淀池的连接点位置所述沉淀池的污泥清洁警戒线上,所述连通检测腔的顶部高于所述沉淀池的溢流口高度,污水输入管与所述连通检测腔相连通;

激光检测器,所述激光检测器设置于所述连通检测腔的顶部,所述激光检测器包括激光反射端以及激光接收端,所述激光反射端与激光接收端分别设置于所述连通检测腔顶部两侧。

本发明另一个目的在于提供一种用于水处理的平流沉淀池污泥清理方法,所述用于水处理的平流沉淀池污泥清理方法采用了上述任意一项实施例中所述的用于水处理的平流沉淀池污泥清理装置,具体包括以下步骤:

S1、归集部将启动,将沉淀池底部的污泥归集至污泥处理槽中,以便于集中统一处理;

S2、完成污泥的归集后,分隔部启动将污泥处理槽进行分隔,使得污泥处理槽中的污泥与上层沉淀池中的污水进行分离;

S3、污泥排出装置启动对分隔下方的污泥进行排出,完成污泥排出后,分隔部与归集部复原,以便于下次进行污泥清理。

本发明实施例中上述的一个或多个技术方案,至少具有如下技术效果或优点:

本发明实施例提供的用于水处理的平流沉淀池污泥清理装置,通过在沉淀池内远离溢流口的底部设置污泥处理槽,利用归集部将沉淀池底部的污泥归集至污泥处理槽内,以便于对污泥进行集中处理,而后通过分隔部将污泥处理槽进行分隔,使得污泥处理槽中的污泥与上层沉淀池中的污水进行分离,最后通过污泥排出装置将分隔部下方的污泥(以及部分污水)从污泥处理槽内排出。本发明实施例提供的用于水处理的平流沉淀池污泥清理装置,通过将池底污泥先集中污泥处理槽,而后通过分隔部将污泥与沉淀池内污水进行分隔,降低污水对污泥排出的影响,使得污泥排出装置能高效排出污泥,进而提升污泥清理的效率与效果。

(发明人:杨琦;郭永翔;柴斐斐)