公布日:2023.11.17

申请日:2023.09.05

分类号:B01D71/02(2006.01)I;B01D69/02(2006.01)I;B01D69/06(2006.01)I;B01D69/08(2006.01)I;B01D67/00(2006.01)I;B01D61/00(2006.01)I;C02F1/44(2023.01)I

摘要

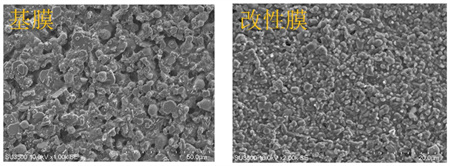

本发明涉及一种用于脱脂液废水的分离膜及其制备方法,采用表面涂覆TiO2溶胶的方法对非溶剂相转化结合高温烧结法制备的中空纤维陶瓷基膜表面进行改性,即以钛酸丁酯为前驱体,无水乙醇为溶剂,乙酸为水解抑制剂,盐酸作为稳定剂调节混合溶液的pH值,通过成膜助剂调节溶液黏度,加入纳米中空微球提供分子筛孔道,溶液混合均匀后在室温中陈化;然后通过浸渍涂覆结合梯度烧结法将TiO2固载到基膜表面。本发明通过构建多尺度孔的陶瓷复合膜,进一步调节膜表面的平均孔径和孔径分布、表面电荷和亲水性,以期提高膜的抗污染性能、实现高浓度脱脂液废水的分离浓缩。

权利要求书

1.一种用于脱脂液废水的陶瓷复合膜,其特征为在陶瓷基膜表面浸渍涂覆二氧化钛溶胶,再进行梯度烧结而成,用于处理脱脂液废水,提高脱脂液回收利用率,分离膜的具体制备方法如下:(1)制备陶瓷基膜:以陶瓷粉体为主要固体原料、以N-N二甲基吡咯烷酮(NMP)为溶剂、以聚醚砜(PES)为黏结剂、以聚乙烯吡咯烷酮(PVP)为致孔剂,在一定温度下搅拌一定时间,制备铸膜液;通过NIPS和高温烧结相结合的方法,制备出了实验所需的基膜,真空干燥后备用;(2)制备TiO2溶胶:以钛酸丁酯为前驱体,无水乙醇为溶剂,乙酸为水解抑制剂。向无水乙醇中缓慢滴加钛酸丁酯,充分搅拌,形成钛酸丁酯的乙醇溶液,记作A液;在无水乙醇中依次加入去离子水和冰乙酸,搅拌混合均匀,记作B液;A液与B液分别搅拌一定时间后,将A液通过滴液漏斗逐滴加入B液中,盐酸作为稳定剂调节混合溶液pH,随后在室温下陈化一段时间直至其变成溶胶状;然后将模板剂和纳米中空微球加入混合液中,然后室温下搅拌均匀,最后在室温中陈化一段时间;(3)TiO2溶胶的涂覆改性:用蒸馏水浸泡基膜,再用滤纸擦去表面的水份,再将基膜浸入到一定温度的溶胶溶液中一段时间后取出,然后在室温中进行干燥;(4)低温煅烧:将干燥后的复合膜放入马弗炉中进行低温煅烧,得到锐钛矿型TiO2/纳米微球功能层;(5)重复上述步骤(3)和(4),得到合适的涂覆层厚度和表面孔径,通过脱脂液分离效果进行优化。

2.根据权利要求1所述的一种用于脱脂液废水的陶瓷复合膜,其特征在于以非溶剂相转化法结合高温烧结得到的a-Al2O3陶瓷膜或莫来石相陶瓷膜的一种为基膜,其形态选自平板膜或中空纤维膜中的一种。

3.根据权利要求1所述的一种用于脱脂液废水的陶瓷复合膜,其特征在于步骤(1)中陶瓷粉体为纯Al2O3粉体、Al2O3粉体和粉煤灰共混物中的一种,粉体粒径范围为500nm~3mm;Al2O3粉体和粉煤灰共混物中,粉煤灰的含量占50~60%;按质量分数比计算,陶瓷粉体:NMP:PES:PVP=100:40~70:8~15:0.5~2;配制铸膜液的搅拌温度为50~70℃,搅拌12~24h,真空脱泡温度为60~80℃;采用刮膜机刮平板膜,厚度为500~800mm,溶剂挥发时间30~60s,放入60~80℃热水中进行相转化成膜;采用干/湿法纺干/湿法纺中空纤维膜,N2驱动下挤出纺丝液,纺丝液流速为15~25mL/min、空气间隙8~15cm,然后浸入蒸馏水经相转化成中空纤维膜,凝固浴为蒸馏水,温度为20~50℃;晾干的生坯在马弗炉中进行梯度升温烧结:先以5~15℃/min升温速率升温至900~1000℃并保温0.5~2h,再以2~7℃/min升温至1100~1350℃并保温2~6h,制得所述平板或中空纤维陶瓷膜作为基膜。

4.根据权利要求1所述的一种用于脱脂液废水的陶瓷复合膜,其特征在于步骤(2)中B液所加无水乙醇的体积约为A液的2倍;滴速为2~5滴/5s;pH值为2~4;成膜助剂选自聚乙烯吡咯烷酮(PVP)和聚乙二醇(PEG)中的一种,纳米中空微球选自纳米SiO2或粉煤灰中的一种,粒径范围为600~800mm,各占混合溶液的1~2wt%;恒温水浴为30~45℃;陈化时间约为12h。

5.根据权利要求1所述的一种用于脱脂液废水的陶瓷复合膜,其特征在于步骤(3)的a-Al2O3陶瓷膜或莫来石相陶瓷膜,形态为中空纤维膜(外径为3~5mm,内径为2~4mm);浸涂温度为30~45℃;浸涂时间为5~20s,干燥时间1~2h。

6.根据权利要求1所述的一种用于脱脂液废水的分离膜,其特征在于步骤(4)中梯度升温烧结程序为,由室温经过100min后达到75℃,保温30min;经410min升温到280℃,保温30min;经280min升温到420℃,保温30min;经180min升温到750℃,保温180min。

发明内容

本发明以非溶剂相转化法(NIPS)结合高温烧结得到的a-Al2O3陶瓷膜或莫来石相陶瓷膜为基膜,通过溶胶-凝胶法对膜进行TiO2功能层改性,上述改性膜的制备主要包括以下步骤:(1)制备陶瓷基膜:以陶瓷粉体为主要固体原料、以N-N二甲基吡咯烷酮(NMP)为溶剂、以聚醚砜(PES)为黏结剂、以聚乙烯吡咯烷酮(PVP)为致孔剂,在一定温度下搅拌一定时间,制备铸膜液;通过NIPS和高温烧结相结合的方法,制备出了实验所需的基膜,真空干燥后备用;(2)制备TiO2溶胶:以钛酸丁酯为前驱体,无水乙醇为溶剂,乙酸为水解抑制剂。向无水乙醇中缓慢滴加钛酸丁酯,充分搅拌,形成钛酸丁酯的乙醇溶液,记作A液;在无水乙醇中依次加入去离子水和冰乙酸,搅拌混合均匀,记作B液。A液与B液分别搅拌一定时间后,将A液通过滴液漏斗逐滴加入B液中,盐酸作为稳定剂,调节混合溶液pH,随后在室温下陈化一段时间直至其变成溶胶状;随后将成膜助剂和纳米中空微球加入混合液中,然后在室温下搅拌均匀,最后在室温中陈化一段时间;(3)TiO2溶胶的涂覆改性:用蒸馏水浸泡基膜,再用滤纸擦去表面的水份,再将基膜浸入到一定温度的溶胶溶液中一段时间后取出,然后在室温中进行干燥;(4)低温煅烧:将干燥后的复合膜放入马弗炉中进行低温煅烧,得到锐钛矿型TiO2/纳米微球功能层;(5)重复上述步骤(3)和(4),得到合适的涂覆层厚度和表面孔径,通过脱脂液分离效果进行优化。

上述步骤(1)中陶瓷粉体包括纯Al2O3粉体、Al2O3粉体和粉煤灰共混物中的一种,两种粉体粒径范围为500nm~3mm;Al2O3粉体和粉煤灰共混物中,粉煤灰的含量占50~60%;按质量分数比计算,陶瓷粉体:NMP:PES:PVP=100:40~70:8~15:0.5~2;配制铸膜液的搅拌温度为50~70℃,搅拌12~24h,真空脱泡温度为60~80℃;采用干/湿法纺中空纤维膜,N2驱动下挤出纺丝液,纺丝液流速为15~25mL/min、空气间隙8~15cm,然后浸入温度为20~50℃的凝固浴中经相转化成中空纤维膜生坯,凝固浴为蒸馏水;每间隔6h更换一次蒸馏水,24h后取出晾干;晾干的生坯在马弗炉中进行梯度升温烧结:先以5~15℃/min升温速率升温至900~1000℃并保温0.5~2h,再以2~7℃/min升温至1100~1350℃并保温2~6h,制得所述平板或中空纤维陶瓷膜作为基膜;上述步骤(2)中B液所加无水乙醇的体积约为A液的2倍;滴速为2~5滴/5s;pH值为2~4;成膜助剂可以选用聚乙烯吡咯烷酮(PVP)和聚乙二醇(PEG)中的一种,纳米中空微球可选用纳米SiO2或粉煤灰中的一种,粒径范围为600~800mm,各占混合溶液的1~2wt%;陈化时间约为12h;上述步骤(3)中的基膜是步骤(1)中制备的a-Al2O3陶瓷膜或莫来石相陶瓷膜,形态为中空纤维膜(外径为3~5mm,内径为2~4mm);浸涂温度为30~45℃,时间为5~20s,干燥时间1~2h;上述步骤(4)中梯度升温烧结程序为,由室温经过100min后达到75℃,保温30min;经410min升温到280℃,保温30min;经280min升温到420℃,保温30min;经180min升温到750℃,保温180min;本发明具有如下有益技术效果:所需材料成本低,制备方法简单,膜通量大,抗污染性能好,分离效率高。

(发明人:王兆霖;贾子琙;张雷;程聚;姚付江;赵奂)