公布日:2023.11.17

申请日:2023.07.31

分类号:C02F1/04(2023.01)I;C02F1/00(2023.01)I;C02F1/66(2023.01)I;B01D3/36(2006.01)I;B01D5/00(2006.01)I;C02F101/38(2006.01)N

摘要

本发明涉及废水处理工艺领域,尤其涉及一种含腈废水处理工艺及其应用。一种含腈废水处理工艺,步骤包括:(1)含腈废水的共沸蒸馏;(2)含腈废水压力釜中的水解处理。本申请中提供的一种含腈废水处理工艺,其能够应对现有含腈废水处理过程中的不足,成本较氧化法和电解法较低,避免了像生物法不适合工业化的问题,操作简单,具有优异的市场前景。

权利要求书

1.一种含腈废水处理工艺,其特征在于:步骤包括:(1)含腈废水的共沸蒸馏;(2)含腈废水压力釜中的水解处理。

2.根据权利要求1所述的含腈废水处理工艺,其特征在于:所述含腈废水为含有乙腈、异丁腈、正丁腈、戊腈中至少一种的废水。

3.根据权利要求2所述的含腈废水处理工艺,其特征在于:所述含腈废水的腈类含量为0.1~10%。

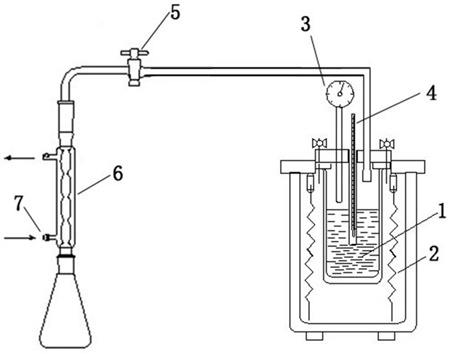

4.根据权利要求3所述的含腈废水处理工艺,其特征在于:所述含腈废水的共沸蒸馏的具体操作为:将含腈废水通过计量泵打入蒸馏容器,在回流条件下,在蒸馏容器中进行共沸蒸馏,分离含有腈类的共沸馏分,收集低腈类含量的蒸馏液。

5.根据权利要求4所述的含腈废水处理工艺,其特征在于:所述含腈废水通过计量泵打入蒸馏容器的方式为连续性进料或间歇性进料。

6.根据权利要求5所述的含腈废水处理工艺,其特征在于:所述共沸蒸馏的温度为100~120℃,压力为1~10MPa。

7.根据权利要求6所述的含腈废水处理工艺,其特征在于:所述含腈废水压力釜中的水解处理的具体操作为:将步骤(1)中得到的低腈类含量的蒸馏液加入至压力釜中,控制压力釜的压力和温度,并且加入水解催化剂进行水解处理。

8.根据权利要求7所述的含腈废水处理工艺,其特征在于:所述压力釜的压力为1~10MPa;所述压力釜的温度为120~220℃。

9.根据权利要求8所述的含腈废水处理工艺,其特征在于:所述水解催化剂为无机碱或无机酸中的至少一种。

10.一种根据权利要求1~9任一项所述的含腈废水处理工艺的应用,其特征在于:包括该含腈废水处理工艺在含腈废水处理设备以及含腈废水处理产线中的应用。

发明内容

为了解决上述问题,本发明第一方面提供了一种含腈废水处理工艺,步骤包括:(1)含腈废水的共沸蒸馏;(2)含腈废水压力釜中的水解处理。

作为一种优选的方案,所述含腈废水为含有乙腈、异丁腈、正丁腈、戊腈中至少一种的废水。

作为一种优选的方案,所述含腈废水为含有异丁腈、正丁腈、戊腈中至少一种的废水。

作为一种优选的方案,所述含腈废水的腈类含量为0.1~10%。

作为一种优选的方案,所述含腈废水的腈类含量为2~5%。

作为一种优选的方案,所述含腈废水的共沸蒸馏的具体操作为:将含腈废水通过计量泵打入蒸馏容器,在回流条件下,在蒸馏容器中进行共沸蒸馏,分离含有腈类的共沸馏分,收集低腈类含量的蒸馏液。

作为一种优选的方案,所述含腈废水通过计量泵打入蒸馏容器的方式为连续性进料或间歇性进料。

作为一种优选的方案,所述含腈废水通过计量泵打入蒸馏容器的方式为连续性进料。

作为一种优选的方案,所述共沸蒸馏的温度为100~120℃,压力为1~10MPa。

作为一种优选的方案,所述共沸蒸馏的温度为104~110℃,压力为1~2MPa。

作为一种优选的方案,所述共沸蒸馏的温度为105℃,压力为1.2MPa。

作为一种优选的方案,所述含腈废水压力釜中的水解处理的具体操作为:将步骤(1)中得到的低腈类含量的蒸馏液加入至压力釜中,控制压力釜的压力和温度,并且加入水解催化剂进行水解处理。

作为一种优选的方案,所述压力釜的压力为1~10MPa;所述压力釜的温度为120~220℃。

作为一种优选的方案,所述压力釜的压力为1~2MPa;所述压力釜的温度为170~200℃。

作为一种优选的方案,所述压力釜的压力为1MPa;所述压力釜的温度为180℃。

作为一种优选的方案,所述水解处理的反应时间为2~24小时;进一步优选为2~6小时。

作为一种优选的方案,所述水解催化剂为无机碱或无机酸中的至少一种。

作为一种优选的方案,所述无机碱为氢氧化钠、氢氧化钾、氨水、氨气、二甲胺、二乙胺、碳酸钠、碳酸钾、碳酸氢钠中的至少一种。

作为一种优选的方案,所述无机碱为氢氧化钠、氢氧化钾、氨水中的至少一种。

作为一种优选的方案,所述无机酸为硫酸、盐酸、磷酸、醋酸中的至少一种。

作为一种优选的方案,所述无机酸为盐酸。

作为一种优选的方案,所述低腈类含量的蒸馏液与水解催化剂的质量比为100~120:0.1~3。

本申请中,通过共沸蒸馏与高压水解处理工艺的组合,有效提高了对于含腈废水,尤其是含异丁腈、正丁腈、戊腈废水的处理效果,实现了连续化的生产,极大地降低了含腈废水中的腈类含量至4ppm及以下,并且减少了碱类催化剂的用量。这主要是因为,本申请中的共沸蒸馏可以直接在蒸馏阶段就预先大幅减少腈类的含量,之后蒸馏液进一步地在高温高压环境下进行氢离子或者氢氧根离子的水解快速反应,实现腈类的快速分解,并且整体的一体化连续工作的方式也能够进一步地帮助腈类化合物的生产制备。

本发明第二方面提供了一种上述含腈废水处理工艺的应用,包括该含腈废水处理工艺在含腈废水处理设备以及含腈废水处理产线中的应用。

有益效果:

1、本申请中提供的一种含腈废水处理工艺,其能够应对现有含腈废水处理过程中的不足,成本较氧化法和电解法较低,避免了像生物法不适合工业化的问题,操作简单,具有优异的市场前景。

2、本申请中提供的一种含腈废水处理工艺,使用共沸蒸馏与高压水解处理工艺的组合不仅实现了对于含腈废水的有效处理,还能实现含腈废水的连续化生产,减少了设备和人力成本。

3、本申请中提供的一种含腈废水处理工艺,采用的高压水解方法,能够有效控制高含量的含腈废水的腈类的最终含量≤4ppm,能够满足多种排放标准。

4、本申请中提供的一种含腈废水处理工艺,碱类水解催化剂用量更少,能够有效减少碱类物质对于设备的腐蚀和废水中盐浓度,进一步减少维护成本。

5、本申请中提供的一种含腈废水处理工艺,其共沸蒸馏可以直接在蒸馏阶段就预先大幅减少腈类的含量,之后蒸馏液进一步地在高温高压环境下进行氢离子或者氢氧根离子的水解快速反应,实现腈类的快速分解,并且整体的一体化连续工作的方式也能够进一步地帮助腈类化合物的生产制备。

(发明人:王教飞;范钧翔;严鑫;袁媛;陈芸芸)