公布日:2022.05.13

申请日:2022.03.02

分类号:F23G7/00(2006.01)I;F23G5/04(2006.01)I;F23G5/033(2006.01)I;F23G5/30(2006.01)I;F23G5/46(2006.01)I;F23G5/44(2006.01)I;F23J15/02(2006.01)I

摘要

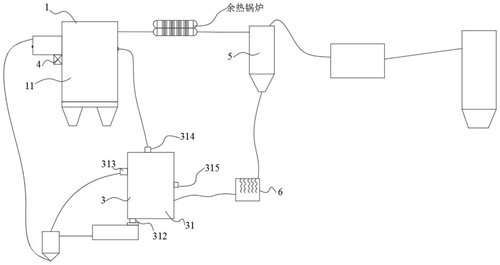

本发明公开了一种带有烟气再循环结构的污泥流化床焚烧炉装置,包括焚烧组件、分流装置、干化装置、一级除尘器、热风机、二级除尘器、脱硫塔和余热锅炉,焚烧组件、余热锅炉和一级除尘器依次通过烟管连通,一级除尘器出口端分别设有二级除尘器和热风机,二级除尘器尾端设有脱硫塔,二级除尘器和脱硫塔间通过烟管连接,热风机出气端和干化装置通过烟管连接,干化装置和焚烧组件管道连接,焚烧组件包括炉体,炉体上设有燃烧室,干化装置包括机壳,机壳和燃烧室通过管道间歇连通,炉体上设有出渣口,出渣口和燃烧室连通,机壳上设有排烟口,排烟口和燃烧室间歇连通。

权利要求书

1.一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述流化床焚烧炉装置包括焚烧组件(1)、分流装置(2)、干化装置(3)、一级除尘器(5)、热风机(6)、二级除尘器、脱硫塔和余热锅炉,所述焚烧组件(1)、余热锅炉和一级除尘器(5)依次通过烟管连通,所述一级除尘器(5)出口端分别设有二级除尘器和热风机(6),所述二级除尘器尾端设有脱硫塔,二级除尘器和脱硫塔间通过烟管连接,所述热风机(6)出气端和干化装置(3)通过烟管连接,所述干化装置(3)和焚烧组件(1)管道连接,所述焚烧组件(1)包括炉体(11),所述炉体(11)上设有燃烧室(112),所述干化装置(3)包括机壳(31),所述机壳(31)和燃烧室(112)通过管道间歇连通,所述炉体(11)上设有出渣口,所述出渣口和燃烧室(112)连通,所述机壳(31)上设有排烟口(314),所述排烟口(314)和燃烧室(112)间歇连通。

2.根据权利要求1所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述流化床焚烧炉装置还包括负压风机(4),所述炉体(11)设有离心腔(111),所述离心腔(111)下侧设有安装槽,所述分流装置(2)包括离心组件(21),所述离心组件(21)包括离心盘(211)和离心电机(212),所述离心电机(212)外框和安装槽内壁紧固连接,离心电机(212)输出端和离心盘(211)传动连接,所述离心盘(211)置于离心腔(111)内,所述炉体(11)上设有负压腔(113),所述负压风机(4)和负压腔(113)管道连通,所述离心腔(111)和负压腔(113)间设有导料槽(115),所述离心腔(111)通过导料槽(115)和负压腔(113)连通,所述离心腔(111)直径从下到上逐渐增大,所述离心腔(111)出口高度低于离心腔(111)进口高度。

3.根据权利要求2所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述分流装置(2)还包括两个分载盘(22),所述负压腔(113)和燃烧室(112)间歇连通,所述分载盘(22)和负压腔(113)滑动连接,所述焚烧组件(1)还包括隔板(12),所述隔板(12)位于负压腔(113)和燃烧室(112)连通处,所述负压腔(113)为圆柱状设置,所述分载盘(22)上设有堵板(27),所述堵板(27)和负压腔(113)壁面滑动连接,两个所述堵板(27)靠近导料槽(115)一侧的接触面与导料槽(115)和负压腔(113)连通处竖直中线所在平面重合,所述炉体(11)内腔沿隔板(12)对称设有两个密封槽(116),所述密封槽(116)内设有预紧弹簧(24)和密封盘(23),所述密封盘(23)和密封槽(116)滑动连接,所述预紧弹簧(24)一侧和密封槽(116)紧固连接,预紧弹簧(24)远离密封槽(116)壁面一端和密封盘(23)传动连接。

4.根据权利要求3所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述分流装置(2)还包括滑杆(26),所述分载盘(22)中线两侧分别设有转轴(25),所述负压腔(113)内侧位于转轴(25)对应处置处设有凹槽,所述转轴(25)和凹槽活动连接,所述隔板(12)上设有两个滑槽(121),所述滑槽(121)倾斜布置,两个所述滑槽(121)沿空间交错布置,所述滑杆(26)上设有限位块,所述滑杆(26)通过限位块和滑槽(121)活动连接,所述滑槽(121)包括两侧扇形设置,所述滑杆(26)上设有传动弧面(261),所述传动弧面(261)位于滑杆(26)低位端,位于所述隔板(12)同侧的分载盘(22)和传动弧面(261)间歇传动接触,所述滑杆(26)高位端朝向隔板(12)另一侧的分载盘(22)下侧,所述分载盘(22)靠近中线一侧下端设有换向弧面(221),所述换向弧面(221)和隔板(12)转动连接,所述密封盘(23)下侧设有换向斜面(231),所述分载盘(22)和换向斜面(231)传动接触,所述负压腔(113)包括摩擦面(1131)和光面(1132),所述摩擦面(1131)位于负压腔(113)下层,摩擦面(1131)粗糙度从下到上逐渐减小。

5.根据权利要求4所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述堵板(27)为半圆形设置,堵板(27)为弹性片。

6.根据权利要求5所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述机壳(31)上设有进料口(315),所述干化装置(3)还包括布风板(32)和粉碎刀(37),所述粉碎刀(37)置于进料口(315)内,粉碎刀(37)和进料口(315)转动连接,所述机壳(31)上设有干燥腔(311),所述干燥腔(311)和进料口(315)连通,所述机壳(31)上设有进气道(316),所述热风机(6)出气端和进气道(316)管道连通,所述布风板(32)置于干燥腔(311)内,布风板(32)上设有若干定向风帽(33),布风板(32)上设有若干流道,所述进气道(316)通过流道和定向风帽(33)连通,所述定向风帽(33)倾斜向上送风,所述机壳(31)侧边设有溢流口(313)。

7.根据权利要求6所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述干化装置(3)还包括调节挡板(34),所述调节挡板(34)和布风板(32)滑动连接,调节挡板(34)一端插入流道内,调节挡板(34)倾斜布置,调节挡板(34)靠近进气道(316)一侧朝向定向风帽(33)进口。

8.根据权利要求7所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述干化装置(3)还包括输料机(35)和料仓(36),所述输料机(35)进口和出料口(312)连通,所述输料机(35)出口和料仓(36)连通,输料机(35)为螺旋进给机构。

9.根据权利要求5所述的一种带有烟气再循环结构的污泥流化床焚烧炉装置,其特征在于:所述炉体(11)上设有液流槽(114),所述液流槽(114)和离心腔(111)底侧连通。

发明内容

本发明的目的在于提供一种带有烟气再循环结构的污泥流化床焚烧炉装置,以解决上述背景技术中提出的问题。

为了解决上述技术问题,本发明提供如下技术方案:

一种带有烟气再循环结构的污泥流化床焚烧炉装置,包括焚烧组件、分流装置、干化装置、一级除尘器、热风机、二级除尘器、脱硫塔和余热锅炉,焚烧组件、余热锅炉和一级除尘器依次通过烟管连通,一级除尘器出口端分别设有二级除尘器和热风机,二级除尘器尾端设有脱硫塔,二级除尘器和脱硫塔间通过烟管连接,热风机出气端和干化装置通过烟管连接,干化装置和焚烧组件管道连接,焚烧组件包括炉体,炉体上设有燃烧室,干化装置包括机壳,机壳和燃烧室通过管道间歇连通,炉体上设有出渣口,出渣口和燃烧室连通,机壳上设有排烟口,排烟口和燃烧室间歇连通。

焚烧组件为主要的燃烧装置,通过分流装置对初始污泥进行除湿分流,使除湿后的污泥进入燃烧室内燃烧,去除污泥中的有机成分,并对病菌等有害成分进行高温灭菌,通过干化装置对污泥进行干化,干化前后的污泥料含水率由50-70%之间下降至25-35%之间,进行预脱水,通过一级除尘器对焚烧烟气进行初步分流,使含硫烟气经过二级除尘器进一步除尘后进入脱硫塔内,进行脱硫反应,降低含硫烟气排放,另一部分含尘烟气通过热风机进行进一步加热,并送入机壳内腔进行干化,通过热风机对含氮烟气进行加热,从而进行充氮保护,防止干化后污泥粉体发生粉爆,提高运行安全性能,炉体上的燃烧室为主要的燃烧场所,炉体上设置出渣口,污泥燃烧后通过出渣口排出,通过机壳上的排烟口,将部分高温含氮烟气送入燃烧室内进行低氮燃烧,通过循环烟气携带的少量干污泥细颗粒进入燃烧室内进行掺烧,降低循环烟气造成的热损,提高热能利用率。

进一步的,流化床焚烧炉装置还包括负压风机,炉体设有离心腔,离心腔下侧设有安装槽,分流装置包括离心组件,离心组件包括离心盘和离心电机,离心电机外框和安装槽内壁紧固连接,离心电机输出端和离心盘传动连接,离心盘置于离心腔内,炉体上设有负压腔,负压风机和负压腔管道连通,离心腔和负压腔间设有导料槽,离心腔通过导料槽和负压腔连通,离心腔直径从下到上逐渐增大,离心腔出口高度低于离心腔进口高度。

离心腔为预脱水污泥的初始进口,通过安装槽对离心电机进行安装,离心电机转动,驱动离心盘转动,通过制粒机构形成的污泥颗粒进入离心腔内,通过离心盘旋转带动污泥颗粒转动,使污泥颗粒撞击离心腔壁面,通过旋转离心进行初步排水,通过机械式排水,便于对不同含水率的污泥颗粒进行加工,当污泥颗粒含水量较多时,污泥颗粒和离心盘间摩擦较小,污泥颗粒在离心盘表面打滑,传动效率较低,污泥颗粒无法从离心腔内脱离,随着离心脱水后,污泥含水量降低,污泥颗粒和离心盘间摩擦力增大,传动效率增大,污泥颗粒通过离心盘获得的离心力增大,使污泥颗粒从离心腔内瞬时脱离,并进入导料槽内,导料槽倾斜布置,通过离心盘旋转对污泥颗粒进一步进行成团,提高污泥颗粒的圆弧度,提高污泥颗粒的滚动平顺性,防止导料槽中段堵料,影响输料效率,离心腔出口高度低于进口高度,通过直径从下往上渐扩设置,从而避免污泥颗粒返料。

进一步的,分流装置还包括两个分载盘,负压腔和燃烧室间歇连通,分载盘和负压腔滑动连接,焚烧组件还包括隔板,隔板位于负压腔和燃烧室连通处,负压腔为圆柱状设置,分载盘上设有堵板,堵板和负压腔壁面滑动连接,两个堵板靠近导料槽一侧的接触面与导料槽和负压腔连通处竖直中线所在平面重合,炉体内腔沿隔板对称设有两个密封槽,密封槽内设有预紧弹簧和密封盘,密封盘和密封槽滑动连接,预紧弹簧一侧和密封槽紧固连接,预紧弹簧远离密封槽壁面一端和密封盘传动连接。

通过分载盘对污泥颗粒进行承载,两个分载盘交替进行载料和燃烧,负压腔内通过负压风机制造负压,负压腔内设有分割板,将负压腔下端分割成两个密封腔室,通过离心脱水后的污泥颗粒滚动到分载盘上,通过负压风机使负压腔内呈低压状态,从而使污泥颗粒中的水汽在低压状态下进一步渗出,进行二次脱水,在进行二次脱水时,离心腔进口处密封,提高渗水效率,通过负压腔对分载盘进行滑动导向,负压腔通过圆柱状设置,提高滑动平顺性,防止滑动死角,通过隔板将负压腔和燃烧室的连接处分成两部分,从而使两个分载盘间歇交替循环,提高输料燃烧效率,通过两个堵板对导料槽和负压腔连通处进行间歇封堵,进料时,通过堵板使导料槽下端处于半开状态,分载盘内层上侧设有挡板,进行挡料,防止污泥颗粒掉落,通过密封槽对预紧弹簧进行固定,预紧弹簧和密封盘传动连接,随着污泥颗粒掉落在分载盘上时,分载盘在污泥颗粒自重下沿摩擦面下移,使污泥颗粒在负压腔内的占空比减小,通过污泥自重使水汽进行初步渗出。

进一步的,分流装置还包括滑杆,分载盘中线两侧分别设有转轴,负压腔内侧位于转轴对应处置处设有凹槽,转轴和凹槽活动连接,隔板上设有两个滑槽,滑槽倾斜布置,两个滑槽沿空间交错布置,滑杆上设有限位块,滑杆通过限位块和滑槽活动连接,滑槽包括两侧扇形设置,滑杆上设有传动弧面,传动弧面位于滑杆低位端,位于隔板同侧的分载盘和传动弧面间歇传动接触,滑杆高位端朝向隔板另一侧的分载盘下侧,分载盘靠近中线一侧下端设有换向弧面,换向弧面和隔板转动连接,密封盘下侧设有换向斜面,分载盘和换向斜面传动接触,负压腔包括摩擦面和光面,摩擦面位于负压腔下层,摩擦面粗糙度从下到上逐渐减小。

滑杆通过传动弧面进行传动,当上料完成后,负压风机吸力增大,使水汽进行进一步渗出,提高水分渗出效率,随着负压增大,使分载盘在两侧压差作用下上移,摩擦面向下到上逐渐减小,随着负压增大,摩擦力减小,使分载盘上移速度增大,当移动到光面时,摩擦力最小,分载盘在惯性作用下继续上移,带动滑杆沿滑槽移动,滑杆上端伸出滑槽,并推动另一侧的分载盘沿转轴轴线转动,分载盘上设置锁止槽,密封盘通过锁止槽对分载盘进行锁止,从而辅助对分载盘进行固定,当分载盘转动时,分载盘和隔板接触面由平面转为换向弧面,通过转动使密封盘收缩,对预紧弹簧进一步压紧,密封盘从锁止槽脱离,使分载盘在自身重力下下移,密封盘在预紧弹簧作用下从密封槽伸出,载有污泥颗粒的分载盘在下侧越过滑杆时,滑杆在自重作用下缩回滑槽,载有污泥颗粒的分载盘推动密封盘上的换向斜面,使密封盘缩回密封槽,密封盘在预紧弹簧作用下插入锁止槽,完成分载盘更换,通过滑槽两侧扇形设置,使空载的分载盘下移时,带动滑杆伸出部分对内转动,避免运动干涉。

进一步的,堵板为半圆形设置,堵板为弹性片。

堵板为弹性片,当分载盘沿着转轴轴线转动时,带动堵板转动,堵板外圆直径和负压腔直径相同,通过半圆形设计,当堵板两边越过负压腔中间层时,使堵板对中形变收缩,当空载的分载盘带动堵板解锁下移后,在堵板形变作用下恢复原状,从而使堵板重新和负压腔壁面接触。

进一步的,机壳上设有进料口,干化装置还包括布风板和粉碎刀,粉碎刀置于进料口内,粉碎刀和进料口转动连接,机壳上设有干燥腔,干燥腔和进料口连通,机壳上设有进气道,热风机出气端和进气道管道连通,布风板置于干燥腔内,布风板上设有若干定向风帽,布风板上设有若干流道,进气道通过流道和定向风帽连通,定向风帽倾斜向上送风,机壳侧边设有溢流口。

通过机壳的进料口处的粉碎刀对污泥进行粉碎,并将粉碎后污泥送入干燥腔内,提高干化效率,通过进气道对热风机加热后的含氮烟气进行导流,通过充氮保护,防止粉尘浓度过高造成粉爆,提高安全性能,通过布风板对定向风帽进行固定,定向风帽对含氮烟气进行出气导向,使通过布风板上的流道进行导流,从而使高温含氮烟气冲击到破碎后的污泥颗粒上,对水分进行蒸发,降低含水率,通过气流筛分,对不同粒径的污泥颗粒进行选择性分离,使较大的污泥颗粒从出料口流出,标定尺寸的污泥颗粒从溢流口流出,较小直径的污泥颗粒随着烟气进入燃烧室内,对循环烟气进行热值补偿,降低热损,通过氮气使进行循环的污泥颗粒进行充氮保护,防止粉爆。

作为优化,干化装置还包括调节挡板,调节挡板和布风板滑动连接,调节挡板一端插入流道内,调节挡板倾斜布置,调节挡板靠近进气道一侧朝向定向风帽进口。通过调节挡板进行截流面积调节,从而对调整风量和风速,当调节挡板下移时,截流面积增大,从而使定向风帽出口的风量和风速增加,使筛分粒子直径处于不同阈值,提高不同粒子的筛分性能。

作为优化,干化装置还包括输料机和料仓,输料机进口和出料口连通,输料机出口和料仓连通,输料机为螺旋进给机构。通过螺旋设置的输料机对较大颗粒的污泥颗粒进行输送,并送到料仓进行储存,通过螺旋设置,保证输料效率,从溢流口流出的污泥颗粒也送入料仓内,再从料仓送入焚烧组件内进行焚烧。

作为优化,炉体上设有液流槽,液流槽和离心腔底侧连通。通过液流槽对污泥颗粒离心脱除的液体进行导流,避免进入后续循环当中,提高脱水效率。

与现有技术相比,本发明所达到的有益效果是:本发明通过干化装置进行预脱水,离心盘旋转带动污泥颗粒转动,使污泥颗粒撞击离心腔壁面,通过旋转离心进行初步排水,通过机械式排水,便于对不同含水率的污泥颗粒进行加工,当污泥颗粒含水量较多时,污泥颗粒和离心盘间摩擦较小,污泥颗粒在离心盘表面打滑,传动效率较低,污泥颗粒无法从离心腔内脱离,随着离心脱水后,污泥含水量降低,污泥颗粒和离心盘间摩擦力增大,传动效率增大,污泥颗粒通过离心盘获得的离心力增大;通过离心盘旋转对污泥颗粒进一步进行成团,提高污泥颗粒的圆弧度,提高污泥颗粒的滚动平顺性,防止导料槽中段堵料,影响输料效率,离心腔出口高度低于进口高度,通过直径从下往上渐扩设置,从而避免污泥颗粒返料;通过负压风机使负压腔内呈低压状态,从而使污泥颗粒中的水汽在低压状态下进一步渗出,进行二次脱水;随着污泥颗粒掉落在分载盘上时,分载盘在污泥颗粒自重下沿摩擦面下移,使污泥颗粒在负压腔内的占空比减小,通过污泥自重使水汽进行初步渗出;使分载盘在两侧压差作用下上移,摩擦面向下到上逐渐减小,随着负压增大,摩擦力减小,使分载盘上移速度增大,当移动到光面时,摩擦力最小,分载盘在惯性作用下继续上移,完成分载盘更换;高温烟气冲击到破碎后的污泥颗粒上,对水分进行蒸发,降低含水率,通过气流筛分,对不同粒径的污泥颗粒进行选择性分离,使较大的污泥颗粒从出料口流出,标定尺寸的污泥颗粒从溢流口流出,较小直径的污泥颗粒随着烟气进入燃烧室内,对循环烟气进行热值补偿,降低热损,通过氮气使进行循环的污泥颗粒进行充氮保护,防止粉爆。

(发明人:杨雨;王传新;谢志亮;曹多多;吴彬)