公布日:2023.12.05

申请日:2023.09.05

分类号:C01D15/02(2006.01)I;C01B33/10(2006.01)I

摘要

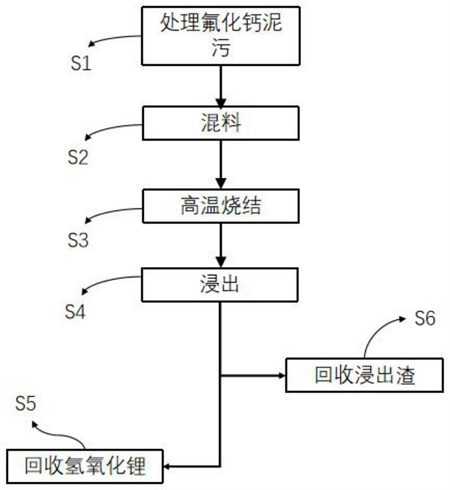

本申请公开一种氟化钙污泥利用方法,包括如下步骤:步骤S1、处理氟化钙污泥:除去氟化钙污泥中的可溶物,并烘干得到氟化钙污泥干料;步骤S2、混料:将锂辉石矿与氟化钙污泥干料混合并磨料;步骤S3、高温烧结:将所述步骤S2得到的锂辉石矿与氟化钙污泥混合料进行高温烧结过程;步骤S4、浸出:对所述步骤S3高温烧结后得到的混合料进行水溶液浸出并过滤,过滤前湿磨粉碎,得到含氢氧化锂的滤液,及浸出渣;步骤S5、回收氢氧化锂:对所述步骤S4得到的含有氢氧化锂的滤液经蒸发浓缩,结晶生成一水氢氧化锂成品;步骤S6、回收浸出渣:烘干并存储所述步骤S4得到的浸出渣。本申请利用处理后的氟化钙污泥与锂辉石矿反应,得到高价值氢氧化锂产物,提高了氟化钙污泥的利用价值。

权利要求书

1.一种氟化钙污泥利用方法,其特征在于,包括如下步骤:步骤S1、处理氟化钙污泥:除去氟化钙污泥中的可溶物,并烘干得到氟化钙污泥干料;步骤S2、混料:将锂辉石矿与氟化钙污泥干料混合并磨料;步骤S3、高温烧结:将所述步骤S2得到的锂辉石矿与氟化钙污泥混合料进行高温烧结过程;步骤S4、浸出:对所述步骤S3高温烧结后得到的混合料进行水溶液浸出并过滤,得到含氢氧化锂的滤液,及浸出渣;步骤S5、回收氢氧化锂:对所述步骤S4得到的含有氢氧化锂的滤液经蒸发浓缩,结晶生成一水氢氧化锂成品;步骤S6、回收浸出渣:烘干并存储所述步骤S4得到的浸出渣。

2.根据权利要求1所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S1包括如下过程:步骤S11、加水球磨:在氟化钙污泥加入去离子水并球磨;步骤S12、通入二氧化碳气体:对所述步骤S11球磨后的混合物中通入二氧化碳气体并搅拌得到二次混合物。

3.根据权利要求2所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S1包括如下过程:步骤S13、抽滤:对所述步骤S12得到的所述二次混合物进行抽滤;步骤S14、烘干:对所述步骤S13抽滤后的滤渣进行烘干得到所述氟化钙污泥干料。

4.根据权利要求3所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S2混料包括如下步骤:测量所述氟化钙污泥干料中的氟化钙、二氧化硅含量。

5.根据权利要求4所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S3中高温烧结过程包括第一段加热、第二段加热、第三段加热,所述第一段加热温度范围在20-500℃,所述第二段加热温度范围在500-800℃,所述第三段加热温度范围在800-1000℃。

6.根据权利要求5所述的一种氟化钙污泥利用方法,其特征在于,所述第二段加热及所述第三段加热的升温速度小于所述第一段加热的升温速度。

7.根据权利要求6所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S4浸出过程还包括对所述步骤S3高温烧结并冷却后的混合料中加入去离子水并湿磨预设时间,所述预设时间大于2小时且小于12小时。

8.根据权利要求7所述的一种氟化钙污泥利用方法,其特征在于,所述S2混料过程还包括如下步骤:在锂辉石矿与氟化钙污泥干料混合料中加入蔗糖钙溶液,并湿磨。

9.根据权利要求8所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S6回收浸出渣用于杀虫剂原料。

10.根据权利要求8所述的一种氟化钙污泥利用方法,其特征在于,所述步骤S6回收浸出渣用于制备氢氟酸。

申请内容

为解决现有技术中存在的问题,本申请公开一种氟化钙污泥利用方法,包括如下步骤:

步骤S1、处理氟化钙污泥:除去氟化钙污泥中的可溶物,并烘干得到氟化钙污泥干料;

步骤S2、混料:将锂辉石矿与氟化钙污泥干料混合并磨料;

步骤S3、高温烧结:将所述步骤S2得到的锂辉石矿与氟化钙污泥混合料进行高温烧结过程;

步骤S4、浸出:对所述步骤S3高温烧结后得到的混合料进行水溶液浸出并过滤,过滤前湿磨粉碎,得到含氢氧化锂的滤液,及浸出渣;

步骤S5、回收氢氧化锂:对所述步骤S4得到的含有氢氧化锂的滤液经蒸发浓缩,结晶生成一水氢氧化锂成品;

步骤S6、回收浸出渣:烘干并存储所述步骤S4得到的浸出渣。

所述步骤S1包括如下过程:

步骤S11、加水球磨:在氟化钙污泥加入去离子水并球磨;

步骤S12、通入二氧化碳气体:对所述步骤S11球磨后的混合物中通入二氧化碳气体并搅拌得到二次混合物,由于氟化钙污泥中主要含有氟化钙、碳酸钙、氧化钙、二氧化硅,还含有氧化铝、氧化铅、氯化物等,其中氧化钙会在高温烧结过程中与锂辉石中的氧化硅成分结合,这虽不会影响氟化钙与二氧化硅的结合,但这会影响氟化钙污泥干料与锂辉石在烧结前的配比,所以预先通入二氧化碳气体,有助于氧化钙完全转化为碳酸钙,从而有助于氟化钙污泥干料与锂辉石在烧结前的配比,从而提高锂提取率,减少资源浪费;球磨的意义在于,由于氟化钙污泥在转运至处理车间前经历过长时间的沉降,从而造成大量结块,球磨有助于打散氟化钙污泥中的不溶物,从而利于二氧化碳与氧化钙的反应,及利于抽滤过程中,可溶的氯化物从氟化钙污泥中分离。

所述步骤S1包括如下过程:

步骤S13、抽滤:对所述步骤S12得到的所述二次混合物进行抽滤;

步骤S14、烘干:对所述步骤S13抽滤后的滤渣进行烘干得到所述氟化钙污泥干料。

所述步骤S2混料包括如下步骤:测量所述氟化钙污泥干料中的氟化钙、二氧化硅含量,可通过元素分析测出混合物中的氟含量及硅含量,从而分别对应氟化钙及二氧化硅;根据所述氟化钙污泥干料中的氟化钙、碳酸钙、二氧化硅含量得到所述氟化钙污泥干料与所述锂辉石矿料的配比,由于氟化钙与氧化硅的反应比例为2:1.最终得到2CaF2·SiO2,而所述氟化钙污泥干料中含有的二氧化硅会损耗掉一部分氟化钙,所以氟化钙污泥干料中的有用氟化钙含量需减去干料中二氧化硅的消耗。

所述步骤S3中高温烧结过程包括第一段加热、第二段加热、第三段加热,所述第一段加热温度范围在20-500℃,所述第二段加热温度范围在500-800℃,所述第三段加热温度范围在800-1000℃。

所述第二段加热及所述第三段加热的升温速度小于所述第一段加热的升温速度,所述第一段加热的目的是为了升温,并除去锂辉石粉料及氟化钙污泥干料中的水分,第二段加热过程为了氟化钙与锂辉石中二氧化硅反应,加速锂辉石分解;第三段加热过程为了碳酸钙分解为氧化钙和二氧化碳,此过程中的氧化钙也可与锂辉石中未分解的二氧化硅结合,从而提交锂的提取率,但此过程中生成的氧化钙的最重要目的是为了浸出反应中生成氢氧化钙,从而与高温烧结过程形成铝酸锂反应生成氢氧化锂。

所述步骤S4浸出过程还包括对所述步骤S3高温烧结并冷却后的混合料中加入去离子水并湿磨预设时间,所述预设时间大于2小时且小于12小时,由于烧结过程中结块,湿磨过程有助于打散混合料中的粉体,同时一定的预设时间有助于氧化钙生产氢氧化钙并于铝酸锂充分反应得到氢氧化锂。

所述S2混料过程还包括如下步骤:在锂辉石矿与氟化钙污泥干料混合料中加入蔗糖钙溶液,并湿磨,蔗糖钙溶液的作用在于一方面更均匀的混合锂辉石矿粉与氟化钙污泥干料,另一方面作用在于蔗糖钙高温过程中分解产生氧化钙,有助于烧结过程,及提高浸出过程中氢氧化钙的量,从而增加氢氧化锂的提取率,由于氟化钙污泥干料中的碳酸钙含量往往不足以使得高温烧结过程中生产的铝酸锂在浸出过程中完全生成氢氧化锂,所以蔗糖钙的加入进一步补充了氢氧化钙的来源;另外除了添加蔗糖钙,也可以添加氧化钙或碳酸钙,但由于氧化钙和碳酸钙都是粉体,均不利于锂辉石矿与氟化钙污泥干料的均匀混合。

所述步骤S6回收浸出渣用于杀虫剂原料。

所述步骤S6回收浸出渣用于制备氢氟酸,可与硫酸反应得到氢氟酸。

本申请公开的方法具有如下优点:

本申请通过处理后的氟化钙污泥与锂辉石粉混料后高温烧结,之后经历浸出反应得到氢氧化锂;由于在高温烧结过程中,氟化钙污泥中的主要成分:氟化钙有助于烧结反应,碳酸钙也有助于烧结反应,二氧化硅量少且不会对烧结过程产生负面影响,因此经处理后的氟化钙污泥能够替代生石灰用于锂辉石高温烧结过程;进一步由于氟化钙在高温过程中有助于打断二氧化硅分子中的硅硅健,从而比生石灰中的氧化钙更容易结合锂辉石中的二氧化硅,从而助于高温中锂辉石分解,从而提高锂辉石中锂资源的提取率,降低高温烧结过程中的能耗;同时,高温烧结后氟化钙与二氧化硅生成的氟化硅酸盐,使得浸出反应后得到的浸出渣中含有大量的氟化硅酸盐,含有氟化硅酸盐的浸出渣可回收利用,用作杀虫剂,或进一步与酸反应制备氢氟酸,从而不仅得到高价值的氢氧化锂产品,同时提高了氟化钙污泥的利用效率;

更进一步,烧结过程前的混料过程中加入蔗糖钙溶液,由于蔗糖钙溶液在高温过程中生产氧化钙,有助于烧结过程及浸出过程,更重要在于蔗糖钙溶液有助于处理后的氟化钙污泥粉及锂辉石粉的均匀混合,提高锂提取率,且有助于减少转运过程中粉料对空气的污染,降低转运成本。

(发明人:梁志平;王明华)