公布日:2023.12.08

申请日:2023.08.07

分类号:C22B23/00(2006.01)I;C22B3/38(2006.01)I

摘要

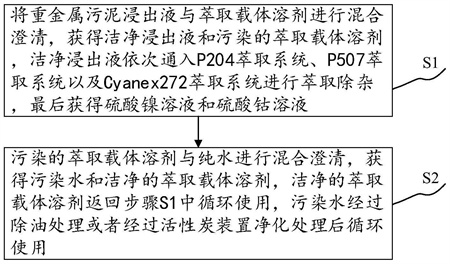

本发明提供了一种重金属污泥浸出液萃取纯化方法,包括:S1、将重金属污泥浸出液与萃取载体溶剂进行混合澄清,获得洁净浸出液和污染的萃取载体溶剂,洁净浸出液依次通入P204萃取系统、P507萃取系统以及Cyanex272萃取系统进行萃取除杂,最后获得硫酸镍溶液和硫酸钴溶液;S2、污染的萃取载体溶剂与纯水进行混合澄清,获得污染水和洁净的萃取载体溶剂,洁净的萃取载体溶剂返回步骤S1中循环使用,污染水经过除油处理或者经过活性炭装置净化处理后循环使用。本申请在浸出液与萃取有机相接触前先接触了无萃取剂的有机溶剂,能够将潜在的溶入到有机相的有害物质与浸出原液分离,预先除杂,避免有害物质对后续萃取过程的影响。

权利要求书

1.一种重金属污泥浸出液萃取纯化方法,其特征在于,包括以下步骤:S1、将重金属污泥浸出液与萃取载体溶剂进行混合澄清,获得洁净浸出液和污染的萃取载体溶剂,所述洁净浸出液依次通入P204萃取系统、P507萃取系统以及Cyanex272萃取系统进行萃取除杂,最后获得电池级硫酸镍溶液和硫酸钴溶液;S2、所述污染的萃取载体溶剂与纯水在萃取槽内进行混合澄清,获得污染水和洁净的载体溶剂,所述洁净的载体溶剂返回步骤S1中循环使用,所述污染水经过除油装置或者经过活性炭装置净化处理后循环使用。

2.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述洁净浸出液通入P204系统进行萃取除杂,包括以下子步骤:S111、对所述洁净浸出液微调pH值进行深度除铁,并用精密过滤器过滤,获得pH值3.5~4.0的除铁后液;S112、P204有机相从储槽泵入萃取箱中依次经过液碱皂化和硫酸镍溶液转皂后,与所述除铁后液经多级逆流萃取,获得P204萃余液和P204负载有机相;S113、P204负载有机相经洗涤、反萃后,锰、锌、铜进入反萃后液中送锰锌铜产品回收系统中,并且获得再生的P204有机相,所述再生的P204有机相经反镁、洗氯、澄清后返回萃取系统步骤S112中回用。

3.根据权利要求2所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述P204萃余液通入所述P507萃取系统进行萃钴处理,包括以下子步骤:S121、所述P204萃余液输送至P507萃取系统,将镍、钴分离,钴进入P507有机相,镍留在萃余液中,含镍的萃余液送下一步深度萃镁;S122、所述P507有机相经洗涤、反萃后,使钴从所述P507有机相分离出来,反萃得到的硫酸钴溶液经过除油和过滤处理,获得硫酸钴成品送电钴或钴盐产品系统;S123、所述P507有机相经反镁、洗氯、钠皂、镍皂后除去其中的杂质后返回萃取系统步骤121中回用。

4.根据权利要求3所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,经过所述P507萃取系统萃钴处理后的P507萃余液通入所述Cyanex272萃取系统进行深度萃镁处理,包括以下子步骤:S131、将所述P507萃余液输送至所述Cyanex272萃取系统中萃镁线萃取段内,所述P507萃余液与转皂后的Cyanex272有机相经多级逆流萃取,获得硫酸镍溶液和Cyanex272负载有机相;S132、所述硫酸镍溶液经除油精滤处理后,获得电池级的硫酸镍溶液;S133、萃镁后的所述Cyanex272负载有机相经稀硫酸洗涤和反萃得到反镁液和再生Cyanex272有机相,所述再生Cyanex272有机相经稀硫酸反洗后返回Cyanex272萃取系统步骤131回用,所述反镁液进行污水处理。

5.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述萃取载体溶剂不包含萃取剂成分,所述萃取载体溶剂为260#磺化煤油或者稀释剂。

6.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,步骤S1中所述重金属污泥浸出液与所述萃取载体溶剂进行混合澄清的级数为3~5级,步骤S2中所述污染的萃取载体溶剂与纯水在萃取槽内进行混合澄清3级。

7.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,步骤S1的混合澄清过程和步骤S2的混合澄清过程与单级萃取过程完全一致,在厢式萃取箱中进行。

8.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述P204萃取系统的萃取线总级数为40级,具体分布为:皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取10级、洗涤12级、反杂后液澄清级1级、反杂4级、反铁2级、洗涤2级、有机澄清级1级。

9.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述P507萃取系统的萃取线总级数为56级,具体分布为:皂化2级、转皂澄清级1级、转皂5级、萃余液澄清级1级、萃取8级、洗镍9级、有机澄清1级、洗镁澄清级1级、洗镁15级、反钴后液澄清级1级、反钴6级、反铁后液澄清级1级、反铁2级、洗涤2级、有机澄清级1级。

10.根据权利要求1所述的一种重金属污泥浸出液萃取纯化方法,其特征在于,所述Cyanex272萃取系统的萃取线总级数为30级,具体分布为:皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取6级,反萃10级、反铁液澄清1级、反铁2级、洗涤2级、有机澄清级1级。

发明内容

为了克服现有技术中浸出液中的有机物COD处于1000~10000mg/L之间,甚至更高。高浓度的有机物会严重破坏金属的萃取分离体系平衡,造成萃取有机相乳化,导致萃取失效,而直接用活性炭吸附又造成有价金属离子的吸附损失等问题,本发明的目的在于提出一种重金属污泥浸出液萃取纯化方法以解决上述技术问题。

本发明为了实现上述目的所采用的技术方案为:

一种重金属污泥浸出液萃取纯化方法,包括以下步骤:

S1、将重金属污泥浸出液与萃取载体溶剂进行混合澄清,获得洁净浸出液和污染的萃取载体溶剂,洁净浸出液依次通入P204萃取系统、P507萃取系统以及Cyanex272萃取系统进行萃取除杂,最后获得硫酸镍溶液和硫酸钴溶液;

S2、污染的萃取载体溶剂与纯水进行混合澄清,获得污染水和洁净的萃取载体溶剂,洁净的萃取载体溶剂返回步骤S1中循环使用,污染水经过除油处理或者经过活性炭装置净化处理后循环使用。

通过上述技术方案,本申请中重金属污泥浸出液与萃取有机相接触前先接触了萃取载体溶剂,能够将潜在的溶入到有机相的有害物质与浸出原液分离,到达预先除杂目的,避免了有害物质对后续萃取过程的影响。

在一个优选的实施例中,洁净浸出液通入P204系统进行萃取除杂,包括以下子步骤:

S111、对所述洁净浸出液微调pH值进行深度除铁,并用精密过滤器过滤,获得pH值3.5~4.0的除铁后液;

S112、P204有机相从储槽泵入萃取箱中依次经过液碱皂化和硫酸镍溶液转皂后,与所述除铁后液经多级逆流萃取,获得P204萃余液和P204负载有机相;

S113、P204负载有机相经洗涤、反萃后,锰、锌、铜进入反萃后液中送锰锌铜产品回收系统中,并且获得再生的P204有机相,所述再生的P204有机相经反镁、洗氯、澄清后返回萃取系统步骤S112中回用。

通过上述技术方案,能够实现浸出液的除杂工作,并且能够实现P204萃取剂有机相的再生。

在一个优选的实施例中,所述P204萃余液通入所述P507萃取系统进行萃钴处理,包括以下子步骤:

S121、所述P204萃余液输送至P507萃取系统,将镍、钴分离,钴进入P507有机相,镍留在萃余液中,含镍的萃余液送下一步深度萃镁;

S122、所述P507有机相经洗涤、反萃后,使钴从所述P507有机相分离出来,反萃得到的硫酸钴溶液经过除油和过滤处理,获得硫酸钴成品送电钴或钴盐产品系统;

S123、所述P507有机相经反镁、洗氯、钠皂、镍皂后除去其中的杂质后返回萃取系统步骤121中回用。

通过上述技术方案,能够实现对P204萃余液的提钴工作,并且能够实现P507萃取有机相的再生,以及获得符合要求的硫酸钴成品。

在一个优选的实施例中,经过P507萃取系统萃钴处理后的P507萃余液通入Cyanex272萃取系统进行深度萃镁处理,包括以下子步骤:

S131、将P507萃余液输送至Cyanex272萃取系统中萃镁线萃取段内,P507萃余液与转皂后的Cyanex272有机相经多级逆流萃取,获得硫酸镍溶液和Cyanex272负载有机相;

S132、硫酸镍溶液经除油精滤处理后,获得电池级的硫酸镍溶液;

S133、萃镁后的所述Cyanex272负载有机相经稀硫酸洗涤和反萃得到反镁液和再生Cyanex272有机相,所述再生Cyanex272有机相经稀硫酸反洗后返回Cyanex272萃取系统步骤131回用,所述反镁液进行污水处理。

通过上述技术方案,能够实现对P507萃余液的萃镁工作,并且能够实现Cyanex272萃取有机相的再生,以及获得符合要求的电池级的硫酸镍溶液。

在一个优选的实施例中,萃取载体溶剂不包含萃取剂,萃取载体溶剂为260#煤油或者稀释剂。

上述技术方案中,以采用煤油预先洗出重金属污泥浸出液中的有机物,可有效避免对下游溶解萃取工艺的影响。

在一个优选的实施例中,步骤S1中重金属污泥浸出液与萃取载体溶剂进行混合澄清的级数为3~5级,步骤S2中污染的萃取载体溶剂与纯水在萃取槽内进行混合澄清3级,步骤S1的混合澄清过程和步骤S2的混合澄清过程均在厢式萃取槽中进行。

在一个优选的实施例中,P204萃取系统的萃取线总级数为40级,具体分布为:

皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取10级、洗涤12级、反杂后液澄清级1级、反杂4级、反铁2级、洗涤2级、有机澄清级1级。

在一个优选的实施例中,P507萃取系统的萃取线总级数为56级,具体分布为:

皂化2级、转皂澄清级1级、转皂5级、萃余液澄清级1级、萃取8级、洗镍9级、有机澄清1级、洗镁澄清级1级、洗镁15级、反钴后液澄清级1级、反钴6级、反铁后液澄清级1级、反铁2级、洗涤2级、有机澄清级1级。

在一个优选的实施例中,Cyanex272萃取系统的萃取线总级数为30级,具体分布为:

皂化2级、转皂澄清级1级、转皂4级、萃余液澄清级1级、萃取6级,反萃10级、反铁液澄清1级、反铁2级、洗涤2级、有机澄清级1级。

本发明提供的重金属污泥浸出液萃取纯化方法,具有如下有益效果:

(1)重金属污泥浸出液先经过萃取载体溶剂(即稀释剂或者煤油)进行3级以上的混合澄清的洗涤过程,能够让浸出液中的有害有机物充分转移到萃取载体溶剂里,而洗涤后浸出液再进入P204、P507和Cyanex272的萃取系统,从而可以大大减轻重金属污泥浸出液中的有机物对有机体系破坏;

(2)萃取载体溶剂再与纯水洗涤,将杂质转移到纯水中,萃取载体溶剂可循环使用,而洗涤后的尾水再通过除油器和活性炭吸附处理后返回下一批物料使用,或者除油后转移到电镀园区用于沉淀重金属废水中的微量重金属,能够极大地减少成本。

(发明人:周文博;周洪波;赵邵安;陈刚)