公布日:2023.11.28

申请日:2023.08.28

分类号:C02F9/00(2023.01)I;C02F1/04(2023.01)I;C02F1/66(2023.01)N;C02F1/44(2023.01)N;C02F103/04(2006.01)N;C02F103/32(2006.01)N

摘要

本发明涉及一种过程水纯化套用实现玉米淀粉生产零废水排放方法,包括:一、在玉米淀粉生产过程中留取玉米浸泡水蒸发浓缩的蒸汽凝结水备用;二、对所述蒸汽凝结水进行换热冷却;三、对所述冷却后蒸汽凝结水进行酸碱度调节;四、进行反渗透过滤并获得纯化水和浓水。本发明以玉米浸泡水蒸发浓缩的蒸汽凝结水为原料,经过换热冷却,再调节pH值。然后进行反渗透过滤纯化以得到蒸汽凝结水的纯化水,此蒸汽凝结水的纯化水品质接近饮用水的标准,可替代生产中所需新鲜饮用水以实现水资源的循环利用。经过本发明处理后得到的蒸汽凝结水纯化水完全可以实现对玉米淀粉生产中十二级旋流洗涤用新鲜水的替代,最终达成玉米淀粉生产零废水排放的目标。

权利要求书

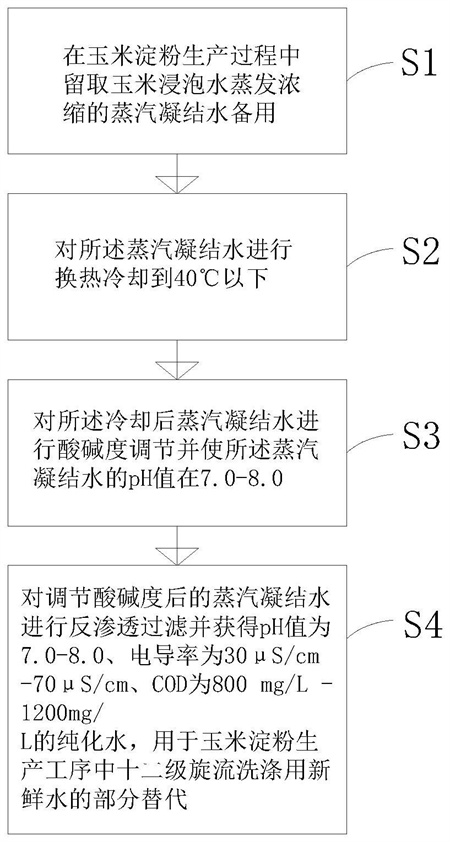

1.一种过程水纯化套用实现玉米淀粉生产零废水排放的方法,包括:步骤一、在玉米淀粉生产过程中留取玉米浸泡水蒸发浓缩工序的蒸汽凝结水备用;步骤二、对所述蒸汽凝结水进行换热冷却到35~45℃;步骤三、对所述冷却后蒸汽凝结水进行酸碱度调节并使所述蒸汽凝结水的pH值在7.0-8.0;步骤四、对调节酸碱度后的蒸汽凝结水进行反渗透过滤并获得pH值为7.0-8.0、电导率为30μS/cm-70μS/cm、COD为800mg/L-1200mg/L的纯化水,用于玉米淀粉生产中十二级旋流洗涤用新鲜水的部分替代。

2.根据权利要求1所述的方法,其中,所述步骤一中留取的蒸汽凝结水的pH值为2.8-3.5、电导率为150μS/cm-500μS/cm、COD为2800mg/L-3200mg/L。

3.根据权利要求1所述的方法,其中,在所述步骤二中,采用换热器对蒸汽凝结水进行冷却。

4.根据权利要求1所述的方法,其中,在所述步骤三中,通过往在蒸汽凝结水中加入氢氧化钠水溶液或碳酸钠水溶液进行中和。

5.根据权利要求1所述的方法,其中,在所述步骤四中,在所述步骤四中,通过反渗透装置对蒸汽凝结水进行过滤纯化。

6.根据权利要求1所述的方法,其中,在所述步骤四中,采用反渗透提纯得到纯化水后剩余的膜截留浓水的pH值为7.0-8.0、电导率为9500μS/cm-10500μS/cm,COD为38000mg/L-42000mg/L。

7.根据权利要求1所述的方法,其中,在所述步骤四中,反渗透装置对蒸汽凝结水进行过滤时的压力差在4Bar-10Bar。

8.根据权利要求6所述的方法,其中,所述反渗透提纯得到纯化水后剩余的膜截留浓水,与未用来用做纯化水水源的剩余的玉米浸泡水蒸发浓缩工序的蒸汽凝结水合并,仍然用于制酸即制取浸泡玉米用的亚硫酸液。

9.根据权利要求1所述的方法,其中,在所述步骤二中,将蒸汽凝结水冷却至35℃、36℃、37℃、38℃、39℃、40℃、41℃、42℃、43℃、44℃、45℃。

10.根据权利要求1所述的方法,其中,在所述步骤二中,将蒸汽凝结水冷却至40℃。

发明内容

(一)技术问题

综上所述,如果要实现玉米淀粉生产过程的零废水排放,必须从生产过程水中取出一部分过程水来进行纯化处理,以获得可满足用于十二级旋流洗涤的水质要求的纯化水(日磨1000吨玉米约需607吨),用于部分替代新鲜水使用,从而达成生产过程的水平衡,实现玉米淀粉生产过程污水零排放,来解决现有技术中玉米淀粉生产水资源消耗量较大的问题。在选择用于纯化处理的过程水水源问题上,因玉米浸泡水蒸发浓缩过程蒸馏出来的蒸汽凝结水的水质,与其它生产部位的过程水水质相比,其水质最接近十二级旋流洗涤的水质要求,因而本发明纯化方法使用其作为纯化处理的过程水水源。

(二)技术方案

本发明提供了一种过程水纯化套用实现玉米淀粉生产零废水排放方法,在本发明中,该过程水纯化套用实现玉米淀粉生产零废水排放方法包括:

步骤一、在玉米淀粉生产过程中取玉米浸泡水蒸发浓缩工序的蒸汽凝结水备用;

步骤二、对所述蒸汽凝结水进行换热冷却到35~45℃;

步骤三、对所述冷却后蒸汽凝结水进行酸碱度调节并使所述蒸汽凝结水的pH值在7.0-8.0;

步骤四、对调节酸碱度后的蒸汽凝结水进行反渗透过滤并获得pH值为7.0-8.0、电导率为30μS/cm-70μS/cm、COD为800mg/L-1200mg/L的纯化水(透过水),用于玉米淀粉生产中十二级旋流洗涤用新鲜水的部分替代。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤一中留取的蒸汽凝结水的pH值为2.8-3.5、电导率为150μS/cm-500μS/cm、COD为2800mg/L-3200mg/L。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤三中,通过往在蒸汽凝结水中加入氢氧化钠水溶液或碳酸钠水溶液中和到pH值为7.0-8.0。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤四中,调节酸碱度后的蒸汽凝结水进行采用反渗透过滤获得的纯化水,其pH值为7.0-8.0、电导率为30μS/cm-70μS/cm、COD为800mg/L-1200mg/L。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤四中,采用反渗透提纯得到纯化水后剩余的膜截留浓水的pH值为7.0-8.0、电导率为9500μS/cm-10500μS/cm,COD为38000mg/L-42000mg/L。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,所述反渗透过滤透过得到的纯化水用于玉米淀粉生产中十二级旋流洗涤工序用新鲜水的部分替代。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,所述反渗透提纯得到纯化水后剩余的膜截留浓水,与未用来用做纯化水水源的剩余的玉米浸泡水蒸发浓缩工序的蒸汽凝结水合并,仍然用于制酸即制取浸泡玉米用的亚硫酸液。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤三中采用换热器对蒸汽凝结水进行冷却。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤四中通过反渗透装置对蒸汽凝结水进行过滤纯化。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤四中反渗透装置对蒸汽凝结水进行过滤时的压力差在4Bar-10Bar。

优选地,在本发明所提供的过程水纯化套用实现玉米淀粉生产零废水排放方法中,在所述步骤一中,玉米浸泡水蒸发浓缩的蒸汽凝结水,是玉米淀粉生产中蒸发器浓缩玉米浸泡水时,收得的加热蒸汽凝结水和二次汽凝结水。

(三)有益效果

玉米淀粉厂每加工1吨玉米生产淀粉乳会排放污水0.6-1.0吨,现有技术必须排放一部分污水以达成水平衡,而经过本发明方法的流程处理,可通过纯化一部分过程水使其获得的纯化水能够部分替代新鲜饮用水,减少新鲜饮用水的充入量,从而无需排放污水即可达成生产过程的水平衡,达到节约水资源和减少排污的双重目的。本发明投入实际生产后,通过过程水纯化套用可实现淀粉生产的零排放,不仅消除了排污,还解决了现有技术中玉米淀粉生产水资源消耗量较大的问题。

本发明以玉米淀粉厂生产过程中的玉米浸泡水蒸发浓缩的蒸汽凝结水为原料,蒸汽凝结水进行换热冷却到40℃以下,然后蒸汽凝结水调节pH值后进行反渗透净化以得到纯净蒸汽凝结水,此蒸汽凝结水品质接近饮用水的标准,可替代生产中所需新鲜饮用水以实现水资源的循环利用。经过本发明方法处理后得到的回收纯化水完全可以对十二级旋流洗涤用新鲜水进行替代,最终达成玉米淀粉生产零废水排放的目标。

本发明方法之所以是可行并且可以落实实施,正是因为找到一种很好的纯化方法,既能够经济上合算,过程水纯化后得到的纯化水又能够满足十二级旋流洗涤工序洗涤淀粉乳的水质要求。本发明所描述的纯化方法,过程水取水点选择非常合理,纯化流程简洁高效代价低,在保障纯化水水质能够满足要求的同时,经济上也非常合算有所获。本发明人已经进行了中试验证,中试验证获得的纯化水水质较为理想。

有的玉米淀粉生产线,部分或全部生产烘干商品淀粉,其淀粉乳不是全部直接送到淀粉糖车间生产淀粉糖,而是部分或全部经卧式刮刀虹吸离心机离心分离后获得湿淀粉,湿淀粉再经气流烘干获得商品干淀粉。这种情况,湿淀粉带走的水量小于淀粉乳带走的水分,则采用本发明方法只能实现大幅度减排而并不能完全实现零排放,然而这并不影响本发明经推广后能够给全部生产淀粉乳的玉米淀粉生产企业实现污水零排放,也不影响本发明可以帮助全行业大幅度降低污水排放的重要意义。

(发明人:赖庚音;陆伟新;张建中;陈斌;陈书菊;吕朝辉;周洪杰;漆旻华)