公布日:2023.12.01

申请日:2022.05.20

分类号:C02F1/58(2023.01)I;C02F1/38(2023.01)I;C02F101/14(2006.01)N

摘要

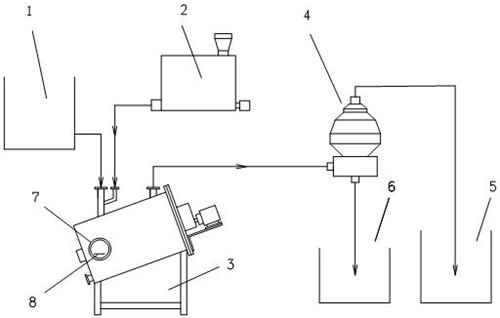

本发明公开了一种非石灰处理高含氟废水的方法及系统。所述系统由冲击搅拌装置、加药机、碟片离心分离机、产水箱、氟化物沉渣箱组成。方法步骤为,初始将复合除氟剂和氧化铝研磨球填装至冲击搅拌装置中,在冲击搅拌装置内的两片对向旋转的冲击叶盘和氧化铝研磨球的强力作用下,使颗粒状复合除氟剂与高含氟废水充分接触并被重复使用,达到最佳的除氟效果和最少的药剂使用量,采用碟片离心分离机使反应后含氟化物的悬浊液固液分离,除氟彻底,处理后的水质硬度低,氟离子浓度小于2mg/L,可直接排放或通过反渗透处理回用。

权利要求书

1.一种非石灰处理高含氟废水的方法及系统,其方法特征在于采用以下步骤:(1)初始加药:运行前通过加药机依次向冲击搅拌装置内加入复合除氟剂及氧化铝研磨球;(2)药剂除氟:将贮存在含氟原水箱中的氟离子质量浓度为1000~5000mg/L的高含氟废水以10~20m3/h的流速连续加入到冲击搅拌装置中,与初始加入的复合除氟剂和氧化铝研磨球在冲击搅拌装置内完成除氟反应,反应后水中的氟化物形成悬浊液从装置上部排出,复合除氟剂和氧化铝研磨球通过倾斜的装置体内壁返回到装置底部反复使用;(3)固液分离:在冲击搅拌装置中反应后的出水进入到碟片离心分离机,进一步将水中的氟化物沉渣与处理水分离,产生的沉渣排放至氟化物沉渣箱,处理后的水进入产水箱,产水水质氟离子浓度≤2mg/L,达到直接排放或再经处理用于生产回用;一种非石灰处理高含氟废水的方法及系统,其系统特征在于包括含氟原水箱、加药机、冲击搅拌装置、碟片离心分离机、产水箱、氟化物沉渣箱、玻璃视窗、低药位刻度线;含氟原水箱、加药机分别通过管道连接至冲击搅拌装置的进水口和进药口,冲击搅拌装置、碟片离心分离机、产水箱经管路依次连接;碟片离心分离机经管道还与氟化物沉渣箱连接;所述的复合除氟剂,其组分按质量百分比为白云石20~40%、方解石20~40%、脱氟磷酸钙15~18%、沸石10~20%、蛭石10~19%、羟基磷灰石5~12%组成,将上述组分混合研磨制成其粒径为1~3mm颗粒状药剂,运行前初始添加量为冲击搅拌装置内部容积的10~20%,运行1小时后补充添加量按冲击搅拌装置的玻璃视窗为低药位刻度线位置时定量添加;所述的氧化铝研磨球直径为3~5mm,只在初次运行前一次性添加冲击搅拌装置容积的5~10%。

2.根据权利要求1所述的一种非石灰处理高含氟废水的方法及系统,其系统的进一步特征为:所述的冲击搅拌装置的装置本体为圆筒体,与支架水平倾斜角为30°~45°固定在支架上,其底部向上1/4处垂直设置有管径为DN50的进水口,管径为DN25进药口与进水口并联相通、上部向下100mm处垂直设置管径为DN50的出水口;进一步地,在轴向中心距离底部200mm处设有孔径为150mm的玻璃视窗,低药位刻度线位置距玻璃视窗下部1/3处、方向与地面水平,装置本体的直径500~1000mm、径长比1:1.5~2,底部最低端开有排污口;所述同轴搅拌杆组件,其外杆外径为50~70mm、壁厚3mm的空心管,内杆壁厚也为3mm的空心管,其外径由轴承内径决定,内杆两端通过轴承固定在装置本体圆心处的轴承座上,外杆两端的内径处通过设置的轴承与内杆联结,内杆、外杆可相对异向转动;进一步地,内杆、外杆的上端分别设有齿轮,经同轴异向齿轮箱与固定在电机支架上的减速电机相连接,减速电机减速比15~25:1;外杆下端设有厚度为5mm的冲击叶盘,内杆距底部1/3处也设有厚度为5mm的冲击叶盘,冲击叶盘上焊接有4个径向均匀对称分布、高度为20~40mm、厚度为10mm的凸起条,两凸起条边缘相对间距为30mm;外杆下端1/3处径向对称焊接宽度为50~80mm搅拌桨叶,搅拌桨叶展开直径小于装置本体内径的100mm;所述碟片离心分离机转速为3000~5000转/分钟;所述冲击搅拌装置、同轴搅拌杆组件材质为碳钢、表层涂覆防腐涂料。

发明内容

本发明针对现有技术中普遍存在的需要使用和过量投加石灰除氟剂、且除氟效果不好的问题,提供一种非石灰处理高含氟废水的方法及系统,技术方案如下。

处理系统由含氟原水箱、加药机、冲击搅拌装置、碟片离心分离机、产水箱、氟化物沉渣箱等组成。含氟原水箱、加药机分别通过管道连接至冲击搅拌装置的进水口和进药口,冲击搅拌装置、碟片离心分离机、产水箱经管路依次连接;碟片离心分离机经管道还与氟化物沉渣箱连接。

冲击搅拌装置其装置本体为圆筒体,与支架水平倾斜角为30°~45°固定在支架上,其底部向上1/4处垂直设置有管径为DN50的进水口,管径为DN25进药口与进水口并联相通、上部向下100mm处垂直设置管径为DN50的出水口。进一步地,在轴向中心距离底部200mm处设有孔径为150mm的玻璃视窗,低药位刻度线位置距玻璃视窗下1/3处、方向与地面水平,装置本体的直径500~1000mm、径长比1:1.5~2,底部最低端开有排污口。

冲击搅拌装置内设有的同轴搅拌杆组件,其外杆外径为50~70mm、壁厚3mm的空心管,内杆壁厚也为3mm的空心管,其外径由轴承内径决定,内杆两端通过轴承固定在装置本体圆心处的轴承座上,外杆两端的内径处通过设置的轴承与内杆联结,内杆、外杆可相对异向转动。内杆、外杆的上端分别设有齿轮,经同轴异向齿轮箱与固定在电机支架上的减速电机相连接,减速电机减速比15~25:1;外杆下端设有厚度为5mm的冲击叶盘,内杆距底部1/3处也设有厚度为5mm的冲击叶盘,冲击叶盘上焊接有4~8个径向均匀对称分布、高度为20~40mm、厚度为10mm的凸起条,两凸起条边缘相对间距为30mm;外杆下端1/3处径向对称焊接宽度为50~80mm搅拌桨叶,搅拌桨叶展开直径小于装置本体内径的100mm;冲击搅拌装置、同轴搅拌杆组件材质为碳钢,表层涂覆防腐涂料。

碟片离心分离机将除氟剂与含氟水反应后形成的氟化物悬浊液,在高速旋转组合碟片离心力作用下实现固液分离而净化水质,使除氟彻底且处理后的水质硬度更低。

配合上述系统,本发明专门设计和使用一种复合除氟剂,其组分按质量百分比为白云石20~40%、方解石20~40%、脱氟磷酸钙15~18%、沸石10~20%、蛭石10~19%、羟基磷灰石5~12%组成,将上述组分混合研磨制成其粒径为1~3mm粒状药剂,运行前初始添加量为冲击搅拌装置内部容积的10~20%,运行1小时后补充添加量按冲击搅拌装置的玻璃视孔为低药位刻度线位置时定量添加;此外,设计方案中使用的氧化铝研磨球直径为3~5mm,只在初次运行前一次性添加冲击搅拌装置容积的5~10%。

本设计方案实施的处理方法步骤如下。

(1)初始加药:运行前通过加药机依次向冲击搅拌装置内加入复合除氟剂及氧化铝研磨球。

(2)药剂除氟:将贮存在含氟原水箱中的氟离子质量浓度为1000~5000mg/L的高含氟废水以10~20m3/h的流速连续加入到冲击搅拌装置中,与初始加入的复合除氟剂和氧化铝研磨球在冲击搅拌装置内完成除氟反应,反应后水中的氟化物形成悬浊液从装置上部排出,复合除氟剂和氧化铝研磨球通过倾斜的装置体内壁返回到装置底部反复使用。

(3)固液分离:在冲击搅拌装置中反应后的出水进入到碟片离心分离机,进一步将水中的氟化物沉渣与处理水分离,产生的沉渣排放至氟化物沉渣箱,处理后的水进入产水箱,产水水质氟离子浓度≤2mg/L,达到直接排放或再经处理用于生产回用。

本发明的有益效果为:与现有技术相比本发明具有如下有益效果:设计采用了冲击搅拌装置与复合除氟剂配合,在冲击搅拌装置中两片对向旋转的冲击叶盘和氧化铝研磨球的强力作用下,使颗粒状复合除氟剂与含氟废水充分接触并被重复使用,达到最佳的除氟效果和最少的药剂使用量;采用碟片离心分离机使反应后含氟化物的悬浊液固液分离,除氟彻底且处理后的水质硬度低,可直接排放或通过反渗透处理回用。

(发明人:张航)