公布日:2023.12.29

申请日:2023.11.02

分类号:C02F11/13(2019.01)I;C02F11/12(2019.01)I

摘要

本发明提供一种连续式污泥水热炭化深度脱水系统,沿污泥进料方向设有依次连通的进泥单元、预热单元、水热炭化单元、冷却单元、污泥脱水单元,所述预热单元沿污泥进料方向设有依次连通的预热器、工作泥罐,所述冷却单元沿污泥进料方向设有依次连通的闪蒸罐、冷却器,所述污泥脱水单元沿污泥进料方向设有依次连通的污泥储罐、脱水机,所述水热炭化单元外接有蒸汽单元。本发明进一步提供一种连续式污泥水热炭化深度脱水方法。本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,全程无药剂添加,污泥水热解过程真正连续化,可实现直接脱水到25-40%,污泥的有机物热水解炭化后进入压滤水,可以作为污水处理碳源使用。

权利要求书

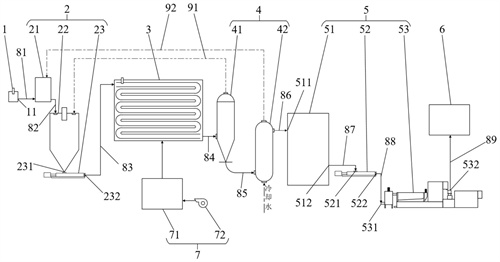

1.一种连续式污泥水热炭化深度脱水系统,其特征在于,沿污泥进料方向设有依次连通的进泥单元(1)、预热单元(2)、水热炭化单元(3)、冷却单元(4)、污泥脱水单元(5),所述预热单元(2)沿污泥进料方向设有依次连通的预热器(21)、工作泥罐(22),所述冷却单元(4)沿污泥进料方向设有依次连通的闪蒸罐(41)、冷却器(42),所述污泥脱水单元(5)沿污泥进料方向设有依次连通的污泥储罐(51)、脱水机(53),所述水热炭化单元(3)外接有蒸汽单元(7)。

2.根据权利要求1所述的连续式污泥水热炭化深度脱水系统,其特征在于,包括以下条件中任一项或多项:A1)所述进泥单元(1)为第一污泥泵;A2)所述进泥单元(1)上设有第一出泥口(11),所述预热器(21)上设有第一进泥口(211)和第二出泥口(212),所述第一出泥口(212)经第一管道(81)与第一进泥口(211)相连通;A3)所述预热器(21)上还设有第一冷却水进水口(213)和第一冷却水出水口(214);A4)所述工作泥罐(22)上设有第二进泥口(221),所述第二进泥口(221)经第二管道(82)与所述预热器(21)的第二出泥口(212)相连通;A5)所述工作泥罐(22)上设有蒸汽入口(222);A6)所述工作泥罐(22)的底部设有第二污泥泵(23),所述第二污泥泵(23)上设有第三进泥口(231),所述第二污泥泵(23)经第三进泥口(231)与工作泥罐(22)相连通;A7)所述第二污泥泵(23)上设有第三出泥口(232),所述水热炭化单元(3)上设有第四进泥口(31),所述第四进泥口(31)经第三管道(83)与第三出泥口(232)相连通;A8)所述水热炭化单元(3)为水热炭化主机,所述水热炭化主机由多个依次连通的S形管道组成的管道群构成;A9)所述水热炭化单元(3)上设有水蒸进气口(32),所述水蒸进气口(32)与蒸汽单元(7)相连通;A10)所述蒸汽单元(7)沿蒸汽输入方向设有依次连通的鼓风机(72)、蒸汽锅炉(71);A11)所述水热炭化单元(3)上设有第四出泥口(33),所述闪蒸罐(41)上设有第五进泥口(411),所述第五进泥口(411)经第四管道(84)与第四出泥口(33)相连通;A12)所述闪蒸罐(41)上设有蒸汽出口(413);A13)所述闪蒸罐(41)上设有第五出泥口(412),所述冷却器(42)上设有第六进泥口(421)和第六出泥口(422),所述第六进泥口(421)经第五管道(85)与第五出泥口(412)相连通;A14)所述污泥储罐(51)上设有第七进泥口(511),所述第七进泥口(511)经第六管道(86)与第六出泥口(422)相连通;A15)所述污泥储罐(51)与脱水机(53)之间设有第三污泥泵(52),所述第三污泥泵(52)分别与污泥储罐(51)、脱水机(53)相连通;A16)所述脱水机(53)外接有废水处理单元(6)。

3.根据权利要求2所述的连续式污泥水热炭化深度脱水系统,其特征在于,包括以下条件中任一项或多项:B1)在A3)中,所述冷却器(42)上设有第二冷却水进水口(423)和第二冷却水出水口(424),所述第二冷却水出水口(424)经冷却水管道(92)与预热器(21)的第一冷却水进水口(213)相连通;B2)在A9)中,所述水蒸进气口(32)靠近所述水热炭化单元(3)的第四进泥口(31);B3)在A10)中,所述蒸汽锅炉(71)与水蒸进气口(32)相连通;B4)在A12)中,所述蒸汽出口(413)经蒸汽管道(91)与工作泥罐(22)的蒸汽入口(222)相连通;B5)在A15)中,所述第三污泥泵(52)上设有第八进泥口(521)和第八出泥口(522),所述污泥储罐(51)上设有第七出泥口(512),所述脱水机(53)上设有第九进泥口(531),所述第七出泥口(512)经第七管道(87)与第八进泥口(521)相连通,所述第九进泥口(531)经第八管道(86)与第八出泥口(522)相连通;B6)在A16)中,所述脱水机(53)上设有废水出口(532)和第九出泥口,所述废水出口(532)与废水处理单元(6)相连通。

4.根据权利要求3所述的连续式污泥水热炭化深度脱水系统,其特征在于,在B6)中,所述废水出口(532)经第九管道(89)与废水处理单元(6)相连通。

5.一种连续式污泥水热炭化深度脱水方法,包括:将污泥依次进行预热、水热炭化、闪蒸、冷却、脱水。

6.根据权利要求5所述的连续式污泥水热炭化深度脱水方法,其特征在于,采用根据权利要求1-4任一所述连续式污泥水热炭化深度脱水系统,包括以下步骤:1)将污泥由进泥单元输入预热器后进行第一次预热后,再输入工作泥罐进行第二次预热;2)将预热后的污泥输入水热炭化单元进行水热炭化反应,获得污泥炭浆;3)将污泥炭浆输入闪蒸罐进行气液分离,获得液态污泥浆在冷却器冷却;4)将冷却后液态污泥浆经污泥储罐输入脱水机进行脱水,以提供所需的处理后的污泥。

7.根据权利要求6所述的连续式污泥水热炭化深度脱水方法,其特征在于,步骤1)中包括以下条件中任一项或多项:C1)所述第一次预热的预热温度为44~46℃;C2)所述第一次预热的预热时间为2~5min;C3)所述污泥在预热器中的预热温度≥40℃;C4)所述第二次预热的预热温度为98~102℃;C5)所述第二次预热的预热时间为10~20min;C6)所述污泥在工作泥罐中的预热温度≥95℃。

8.根据权利要求6所述的连续式污泥水热炭化深度脱水方法,其特征在于,步骤2)中包括以下条件中任一项或多项:D1)所述预热后的污泥由第二污泥泵输入水热炭化单元;D2)所述污泥在水热炭化单元中的总停留时间为1~1.5小时;D3)所述水热炭化单元内的温度为180~230℃;D4)所述水热炭化单元内的压力为2~2.5MPa。

9.根据权利要求6所述的连续式污泥水热炭化深度脱水方法,其特征在于,步骤3)中包括以下条件中任一项或多项:E1)所述闪蒸罐的压力为0.9~1.1MPa;E2)所述冷却器采用水冷方式,冷却水取自软化后的自来水;E3)所述液态污泥浆在冷却器中冷却为50~60℃。

10.根据权利要求6所述的连续式污泥水热炭化深度脱水方法,其特征在于,步骤4)中包括以下条件中任一项或多项:F1)所述冷却后液态污泥浆由第三污泥泵经污泥储罐输入脱水机;F2)所述脱水机为高压隔膜板框脱水机或高压带式连续污泥深度脱水一体机。

发明内容

鉴于以上所述现有技术的缺点,本发明的目的在于提供一种连续式污泥水热炭化深度脱水系统及应用,可以对含水率80%左右的污泥进行在高温高压环境进行水热炭化,处理后排放的污泥浆料通过高压隔膜板框脱水机或高压带式连续污泥深度脱水一体机压榨处理,最终污泥含水率降至25%-40%。

为实现上述目的及其他相关目的,本发明第一方面提供一种连续式污泥水热炭化深度脱水系统,沿污泥进料方向设有依次连通的进泥单元、预热单元、水热炭化单元、冷却单元、污泥脱水单元,所述预热单元沿污泥进料方向设有依次连通的预热器、工作泥罐,所述冷却单元沿污泥进料方向设有依次连通的闪蒸罐、冷却器,所述污泥脱水单元沿污泥进料方向设有依次连通的污泥储罐、脱水机,所述水热炭化单元外接有蒸汽单元。

优选地,所述进泥单元为第一污泥泵。

优选地,所述进泥单元上设有第一出泥口,所述预热器上设有第一进泥口和第二出泥口,所述第一出泥口经第一管道与第一进泥口相连通。

优选地,所述预热器上还设有第一冷却水进水口和第一冷却水出水口。

优选地,所述工作泥罐上设有第二进泥口,所述第二进泥口经第二管道与所述预热器的第二出泥口相连通。

优选地,所述工作泥罐上设有蒸汽入口。

优选地,所述工作泥罐的底部设有第二污泥泵,所述第二污泥泵上设有第三进泥口,所述第二污泥泵经第三进泥口与工作泥罐相连通。

优选地,所述第二污泥泵上设有第三出泥口,所述水热炭化单元上设有第四进泥口,所述第四进泥口经第三管道与第三出泥口相连通。

优选地,所述水热炭化单元为水热炭化主机,所述水热炭化主机由多个依次连通的S形管道组成的管道群构成。

优选地,所述水热炭化单元上设有水蒸进气口,所述水蒸进气口与蒸汽单元相连通。

更优选地,所述水蒸进气口靠近所述水热炭化单元的第四进泥口。

优选地,所述蒸汽单元沿蒸汽输入方向设有依次连通的鼓风机、蒸汽锅炉。

更优选地,所述蒸汽锅炉与水蒸进气口相连通。

优选地,所述水热炭化单元上设有第四出泥口,所述闪蒸罐上设有第五进泥口,所述第五进泥口经第四管道与第四出泥口相连通。

优选地,所述闪蒸罐上设有蒸汽出口。

更优选地,所述蒸汽出口经蒸汽管道与工作泥罐的蒸汽入口相连通。

优选地,所述闪蒸罐上设有第五出泥口,所述冷却器上设有第六进泥口和第六出泥口,所述第六进泥口经第五管道与第五出泥口相连通。

优选地,所述冷却器上设有第二冷却水进水口和第二冷却水出水口,所述第二冷却水出水口经冷却水管道与预热器的第一冷却水进水口相连通。

优选地,所述污泥储罐上设有第七进泥口,所述第七进泥口经第六管道与第六出泥口相连通。

优选地,所述污泥储罐与脱水机之间设有第三污泥泵,所述第三污泥泵分别与污泥储罐、脱水机相连通。

更优选地,所述第三污泥泵上设有第八进泥口和第八出泥口,所述污泥储罐上设有第七出泥口,所述脱水机上设有第九进泥口,所述第七出泥口经第七管道与第八进泥口相连通,所述第九进泥口经第八管道与第八出泥口相连通。

优选地,所述脱水机外接有废水处理单元。

更优选地,所述脱水机上设有废水出口和第九出泥口,所述废水出口与废水处理单元相连通。

进一步优选地,所述废水出口经第九管道与废水处理单元相连通。

本发明第二方面提供一种连续式污泥水热炭化深度脱水方法,包括:将污泥依次进行预热、水热炭化、闪蒸、冷却、脱水。

较佳地,所述连续式污泥水热炭化深度脱水方法,采用上述连续式污泥水热炭化深度脱水系统,包括以下步骤:

1)将污泥由进泥单元输入预热器后进行第一次预热后,再输入工作泥罐进行第二次预热;

2)将预热后的污泥输入水热炭化单元进行水热炭化反应,获得污泥炭浆;

3)将污泥炭浆输入闪蒸罐进行气液分离,获得液态污泥浆在冷却器冷却;

4)将冷却后液态污泥浆经污泥储罐输入脱水机进行脱水,以提供所需的处理后的污泥。

优选地,步骤1)中,所述进泥单元为第一污泥泵。

优选地,步骤1)中,所述污泥为含水率≥80%的污泥。

优选地,步骤1)中,所述第一次预热的预热温度为44~46℃,优选为45℃。

优选地,步骤1)中,所述第一次预热的预热时间为2~5min。

优选地,步骤1)中,所述污泥在预热器中的预热温度≥40℃,优选为40~41℃,更优选为40℃。

优选地,步骤1)中,所述第二次预热的预热温度为98~102℃,优选为100℃。

优选地,步骤1)中,所述第二次预热的预热时间为10~20min。

优选地,步骤1)中,所述污泥在工作泥罐中的预热温度≥95℃,优选为95~96℃,更优选为95℃。

优选地,步骤2)中,所述预热后的污泥由第二污泥泵输入水热炭化单元。

优选地,步骤2)中,所述污泥在水热炭化单元中的总停留时间为1~1.5小时,优选为1小时。

优选地,步骤2)中,所述污泥在水热碳化单元中采用连续运行方式。

优选地,步骤2)中,所述水热炭化单元内的温度为180~230℃。

优选地,步骤2)中,所述水热炭化单元内的压力为2~2.5MPa。

优选地,步骤3)中,所述闪蒸罐的压力为0.9~1.1MPa,优选为1MPa。

优选地,步骤3)中,所述冷却器采用水冷方式,冷却水取自软化后的自来水。

更优选地,所述冷却水冷却污泥后的水温为32~45℃。

优选地,步骤3)中,所述液态污泥浆在冷却器中冷却为50~60℃,优选为50℃。

优选地,步骤4)中,所述冷却后液态污泥浆由第三污泥泵经污泥储罐输入脱水机。

优选地,步骤4)中,所述脱水机为高压隔膜板框脱水机或高压带式连续污泥深度脱水一体机。

如上所述,本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,具有以下有益效果:

(1)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术采用管道群代替大量反应容器罐,安全性大幅度提高,节省了空间和投资。

(2)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术实现了污泥水热解过程真正连续化,连续进料、连续出料,系统简化/稳定性提升。

(3)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术实现了高温水热解,温度可达180℃~230℃,污泥热水解效果得到大幅度提升,污泥破壁更充分,束缚水变成自由水,机械脱水效果更好,可实现直接脱水到25%-40%,污泥减量化显著;同时因其高温厌氧处理,有效杀毒和灭菌,实现污泥的稳定化和无害化处理。

(4)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术在高温下污泥中细菌/虫卵被灭活,抗生素/农药残留被分解,在实现污泥稳定化和无害化的同时,为资源化利用创造了条件。

(5)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术污泥实现部分炭化,半干污泥干基热值超过原生湿泥干基热值,为后续焚烧处理或燃料化提供条件。

(6)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术中污泥的有机物热水解炭化后进入压滤水,可以作为污水处理碳源使用。

(7)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术污泥经过高温热水解后,少量焦糊味,无恶臭产生,处理方便。

(8)本发明提供的一种连续式污泥水热炭化深度脱水系统及应用,该技术全程无药剂添加,设备装机功率低,整体运行费用低。

(发明人:杨文文;李郭军;阮燕霞;唐秀华;魏宏斌)