公布日:2023.12.12

申请日:2023.09.08

分类号:C02F9/00(2023.01)I;B01D63/06(2006.01)I;B01D65/02(2006.01)I;C02F101/30(2006.01)N;C02F103/32(2006.01)N;C02F1/00(2023.01)N;C02F1/44(2023.01)N;C02F3

/30(2023.01)N;C02F3/12(2023.01)N;C02F1/52(2023.01)N

摘要

本发明公开了一种高油高悬浮物食品废水低成本处理装置及方法,涉及食品废水处理设备技术领域,包括依次连通的污水搅拌装置、污水过滤装置以及污水生化处理装置,所述污水搅拌装置、污水过滤装置以及污水生化处理装置均与中央控制器连接;所述中央控制器控制所述污水搅拌装置将不同时段的污水搅拌均匀,所述中央控制器控制所述污水过滤装置过滤出污水中的油与悬浮物,所述中央控制器控制所述污水生化处理装置分解污水中的有机物;所述污水生化处理装置包括依次连通的A/O池和MBR池。本发明可高效稳定的对食品废水进行处理。

权利要求书

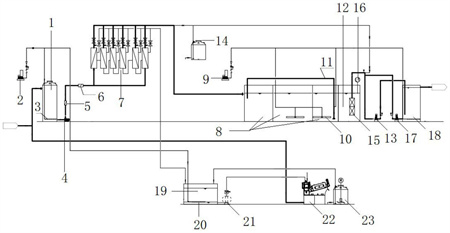

1.一种高油高悬浮物食品废水低成本处理装置,其特征在于:包括依次连通的污水搅拌装置、污水过滤装置以及污水生化处理装置,所述污水搅拌装置、污水过滤装置以及污水生化处理装置均与中央控制器连接;所述中央控制器控制所述污水搅拌装置将不同时段的污水搅拌均匀,所述中央控制器控制所述污水过滤装置过滤出污水中的油与悬浮物,所述中央控制器控制所述污水生化处理装置分解污水中的有机物;所述污水生化处理装置包括依次连通的A/O池(8)和MBR池(12)。

2.根据权利要求1所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述污水搅拌装置包括调节罐(1)、搅拌风机(2)和第一搅拌曝气装置(3);所述第一搅拌曝气装置(3)安装在所述调节罐(1)的内部,所述第一搅拌曝气装置(3)与调节罐(1)外部的搅拌风机(2)连接,所述搅拌风机(2)与所述中央控制器连接,所述中央控制器通过控制所述搅拌风机(2)工作进而控制所述第一搅拌曝气装置(3)的搅拌作业强度。

3.根据权利要求2所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述污水过滤装置包括依次连通的进水泵(4)、篮式过滤器(6)和分离模组(7);所述进水泵(4)与所述调节罐(1)相连通,所述进水泵(4)与所述篮式过滤器(6)之间的连通管道上安装有流量计(5),所述调节罐(1)的内部侧壁上安装有浮球液位控制器;所述浮球液位控制器、所述进水泵(4)与所述流量计(5)均与所述中央控制器连接,所述中央控制器根据所述浮球液位控制器与所述流量计(5)采集的信号控制所述进水泵(4)的进水作业;所述篮式过滤器(6)过滤污水中的悬浮物,所述分离模组(7)过滤污水中的油污。

4.根据权利要求3所述的高油高悬浮物食品废水低成本处理装置,其特征在于:A/O池(8)的前端厌氧池与所述分离模组(7)的后端相连通,A/O池(8)的后端好氧池内设置有曝气器(10),所述曝气器(10)与位于所述A/O池(8)外部的曝气风机(9)相连接,所述曝气风机(9)与所述中央控制器连接,所述中央控制器控制所述曝气风机(9)的曝气作业;所述A/O池(8)的厌氧池与所述A/O池(8)的好氧池之间设置有气提回流装置(11),所述气提回流装置(11)将好氧池内的污水回流到厌氧池内。

5.根据权利要求4所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述MBR池(12)与所述A/O池(8)的好氧池相连通;所述MBR池(12)的内部设置有MBR管式膜组件(15),所述MBR池(12)的外部设置有抽吸泵(13),所述抽吸泵(13)与所述MBR管式膜组件(15)相连接,所述MBR池(12)的内部还设置有液位控制器(16),所述液位控制器(16)和所述抽吸泵(13)均与所述中央控制器相连接,所述中央控制器根据所述液位控制器(16)所采集的信号控制所述抽吸泵(13)的抽吸作业。

6.根据权利要求5所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述污水生化处理装置的后方还连通有反清洗装置,所述反清洗装置包括反洗泵(17)和产水池(18);所述反洗泵(17)位于所述产水池(18)外部,所述反洗泵(17)的进水端连通于所述产水池(18),所述反洗泵(17)的出水端连通于所述MBR管式膜组件(15),所述抽吸泵(13)的出水端连通于所述产水池(18);所述反洗泵(17)与所述中央控制器相连接,所述中央控制器控制所述反洗泵(17)对所述MBR管式膜组件(15)的清洗作业。

7.根据权利要求6所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述污水过滤装置的后方还连通有污泥处理装置,所述污泥处理装置包括污泥池(19)、污泥提升泵(21)、叠螺脱水机(22)和PAM加药装置(23);所述分离模组(7)的后端连通于所述污泥池(19),所述污泥池(19)内部设置有第二搅拌曝气装置(20),所述第二搅拌曝气装置(20)与所述搅拌风机(2)相连接,所述中央控制器通过控制所述搅拌风机(2)工作进而控制所述第二搅拌曝气装置(20)的污泥搅拌作业;所述污泥池(19)的侧壁上连通有所述污泥提升泵(21)的进泥端,所述污泥提升泵(21)的出泥端连通于所述叠螺脱水机(22),所述污泥提升泵(21)与所述中央控制器相连接,所述中央控制器控制所述污泥提升泵(21)的污泥提升作业;所述PAM加药装置(23)的加药端连通于所述叠螺脱水机(22)的前端的混凝罐,所述PAM加药装置(23)与所述中央控制器相连接,所述中央控制器控制所述PAM加药装置(23)的加药作业;所述叠螺脱水机(22)与所述中央控制器相连接,所述中央控制器控制所述叠螺脱水机(22)进行污泥脱水作业;所述叠螺脱水机(22)的下方安装有脱水收集装置,所述脱水收集装置与所述调节罐(1)相连通,所述脱水收集装置将从所述叠螺脱水机(22)上收集到的污水回流入所述调节罐(1)内。

8.根据权利要求7所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述高油高悬浮物食品废水低成本处理装置还包括膜药剂清洗装置(14),所述膜药剂清洗装置(14)的出药端分别连通于所述分离模组(7)和所述MBR管式膜组件(15),所述膜药剂清洗装置(14)与所述中央控制器相连接,所述中央控制控制所述膜药剂清洗装置(14)对所述分离模组(7)和所述MBR管式膜组件(15)进行药剂清洗作业。

9.根据权利要求3所述的高油高悬浮物食品废水低成本处理装置,其特征在于:所述篮式过滤器(6)的前后两端均设置有压力表。

10.一种应用与权利要求1-9中任一项高油高悬浮物食品废水低成本处理装置的方法,其特征在于,包括以下步骤:S1:调节食品废水,中央控制器控制搅拌风机(2)工作进而控制第一搅拌曝气装置(3)的搅拌曝气作业,所述第一搅拌曝气装置(3)工作将调节罐(1)内不同时段的食品废水调节均匀;S2:过滤食品废水,中央控制器对调节罐(1)内的浮球液位控制器所采集的实时液位信号与预设信号进行比较,若所述实时液位信号的数值大于或等于所述预设信号的数值,则控制进水泵(4)进行预设时间a的进水作业,进水泵(4)在进水作业期间,调节罐(1)内的食品废水依次流经流量计(5)、篮式过滤器(6)和分离模组(7),其中,中央控制器根据所述流量计(5)的流量信号大小控制所述进水泵(4)的进水作业强度大小,其中篮式过滤器(6)对食品废水中的悬浮物进行过滤,分离模组(7)对食品废水中的油污进行过滤,分离模组(7)对食品废水进行过滤后得到清液与浓缩液;S3:分解清液,将步骤S2得到的清液运输入A/O池(8)中,同时,中央控制器控制曝气风机(9)工作进而控制曝气器(10)的曝气作业,所述A/O池(8)内的曝气器(10)进行曝气作业有助于A/O池(8)中培养的有机物分解菌群对清液中的有机物进行分解处理,分解后的清液流入MBR池(12)内;S4:提取分解后的清液,液位控制器(16)实时监测MBR池(12)内的清液液位信号,中央控制器对所述液位控制器(16)监测到的清液液位信号与清液液位预设信号进行比较,若所述清液液位信号的数值大于或等于所述清液液位预设信号的数值,则控制抽吸泵(13)进行预设时间b的清液抽吸作业,在抽吸泵(13)进行清液抽吸作业期间,MBR池(12)内的清液穿过MBR管式膜组件(15)流入产水池(18)中;其中,MBR管式膜组件(15)对清液进行过滤得到清水,清水流入所述产水池(18)中,而清液中的有机物分解菌群会被过滤阻挡,使有机物分解菌群留在所述MBR池(12)内;S5:污泥脱水处理,将步骤S2得到的浓缩液运输到污泥池(19)中,同时,中央控制器控制搅拌风机(2)工作进而控制第二搅拌曝气装置(20)的搅拌曝气作业,第二搅拌曝气装置(20)工作将不同时段的浓缩液搅调至均匀;中央控制器控制污泥提升泵(21)、叠螺脱水机(22)和PAM加药装置(23)间歇性工作,其工作时间为f,间歇时间为g,所述污泥提升泵(21)工作期间,污泥池(19)中已被调至均匀的浓缩液会流入所述叠螺脱水机(22),PAM加药装置(23)工作使叠螺脱水机(22)中的浓缩液产生絮凝,叠螺脱水机(22)工作使已经被絮凝后的浓缩液脱水得到脱水污泥;S6:反清洗处理,在抽吸泵(13)停止工作的时间段,中央控制器控制反洗泵(17)进行预设时间c的反清洗作业,所述预设时间c小于所述抽吸泵(13)停止工作的时间段,所述反洗泵(17)在反清洗作业期间,产水池(18)中的清水回流到MBR管式膜组件(15)处,清水对MBR管式膜组件(15)中的膜元件进行清洗处理;S7:药剂清洗处理,当抽吸泵(13)的工作次数达到预设次数d后,中央控制器控制膜药剂清洗装置(14)进行预设时间e的药剂清洗作业,所述膜药剂清洗装置(14)工作期间,所述膜药剂清洗装置(14)中的清洗药剂会通过管道流到所述分离模组(7)处和所述MBR管式膜组件(15)处,清洗药剂对所述分离模组(7)和所述MBR管式膜组件(15)中的膜元件进行药剂清洗处理;S8:重复步骤S1-S7。

发明内容

本发明的目的是提供一种高油高悬浮物食品废水低成本处理装置及方法,解决现有食品废水处理装置或系统不能高效稳定且低成本的对高油高悬浮物食品废水进行处理的问题。

为解决上述技术问题,本发明采用如下技术方案:

本发明一种高油高悬浮物食品废水低成本处理装置,包括依次连通的污水搅拌装置、污水过滤装置以及污水生化处理装置,所述污水搅拌装置、污水过滤装置以及污水生化处理装置均与中央控制器连接;所述中央控制器控制所述污水搅拌装置将不同时段的污水搅拌均匀,所述中央控制器控制所述污水过滤装置过滤出污水中的油与悬浮物,所述中央控制器控制所述污水生化处理装置分解污水中的有机物;所述污水生化处理装置包括依次连通的A/O池和MBR池。

优选的,所述污水搅拌装置包括调节罐、搅拌风机和第一搅拌曝气装置;所述第一搅拌曝气装置安装在所述调节罐的内部,所述第一搅拌曝气装置与调节罐外部的搅拌风机连接,所述搅拌风机与所述中央控制器连接,所述中央控制器通过控制所述搅拌风机工作进而控制所述第一搅拌曝气装置的搅拌作业强度。

优选的,所述污水过滤装置包括依次连通的进水泵、篮式过滤器和分离模组;所述进水泵与所述调节罐相连通,所述进水泵与所述篮式过滤器之间的连通管道上安装有流量计,所述调节罐的内部侧壁上安装有浮球液位控制器;所述浮球液位控制器、所述进水泵与所述流量计均与所述中央控制器连接,所述中央控制器根据所述浮球液位控制器与所述流量计采集的信号控制所述进水泵的进水作业;所述篮式过滤器过滤污水中的悬浮物,所述分离模组过滤污水中的油污。

优选的,A/O池的前端厌氧池与所述分离模组的后端相连通,A/O池的后端好氧池内设置有曝气器,所述曝气器与位于所述A/O池外部的曝气风机相连接,所述曝气风机与所述中央控制器连接,所述中央控制器控制所述曝气风机的曝气作业;所述A/O池的厌氧池与所述A/O池的好氧池之间设置有气提回流装置,所述气提回流装置将好氧池内的污水回流到厌氧池内。

优选的,所述MBR池与所述A/O池的好氧池相连通;所述MBR池的内部设置有MBR管式膜组件,所述MBR池的外部设置有抽吸泵,所述抽吸泵与所述MBR管式膜组件相连接,所述MBR池的内部还设置有液位控制器,所述液位控制器和所述抽吸泵均与所述中央控制器相连接,所述中央控制器根据所述液位控制器所采集的信号控制所述抽吸泵的抽吸作业。

优选的,所述污水生化处理装置的后方还连通有反清洗装置,所述反清洗装置包括反洗泵和产水池;所述反洗泵位于所述产水池外部,所述反洗泵的进水端连通于所述产水池,所述反洗泵的出水端连通于所述MBR管式膜组件,所述抽吸泵的出水端连通于所述产水池;所述反洗泵与所述中央控制器相连接,所述中央控制器控制所述反洗泵对所述MBR管式膜组件的清洗作业。

优选的,所述污水过滤装置的后方还连通有污泥处理装置,所述污泥处理装置包括污泥池、污泥提升泵、叠螺脱水机和PAM加药装置;所述分离模组的后端连通于所述污泥池,所述污泥池内部设置有第二搅拌曝气装置,所述第二搅拌曝气装置与所述搅拌风机相连接,所述中央控制器通过控制所述搅拌风机工作进而控制所述第二搅拌曝气装置的污泥搅拌作业;所述污泥池的侧壁上连通有所述污泥提升泵的进泥端,所述污泥提升泵的出泥端连通于所述叠螺脱水机,所述污泥提升泵与所述中央控制器相连接,所述中央控制器控制所述污泥提升泵的污泥提升作业;所述PAM加药装置的加药端连通于所述叠螺脱水机的前端的混凝罐,所述PAM加药装置与所述中央控制器相连接,所述中央控制器控制所述PAM加药装置的加药作业;所述叠螺脱水机与所述中央控制器相连接,所述中央控制器控制所述叠螺脱水机进行污泥脱水作业;所述叠螺脱水机的下方安装有脱水收集装置,所述脱水收集装置与所述调节罐相连通,所述脱水收集装置将从所述叠螺脱水机上收集到的污水回流入所述调节罐内。

优选的,所述高油高悬浮物食品废水低成本处理装置还包括膜药剂清洗装置,所述膜药剂清洗装置的出药端分别连通于所述分离模组和所述MBR管式膜组件,所述膜药剂清洗装置与所述中央控制器相连接,所述中央控制控制所述膜药剂清洗装置对所述分离模组和所述MBR管式膜组件进行药剂清洗作业。

优选的,所述篮式过滤器的前后两端均设置有压力表。

优选的,所述MBR管式膜组件中的膜元件为外置式膜元件,所述外置式膜元件的材质为PVDF中空纤维,所述MBR管式膜组件的过滤精度为0.1um-0.3um。

一种高油高悬浮物食品废水低成本处理方法,应用于上述高油高悬浮物食品废水低成本处理装置,所述方法包括以下步骤:

S1:调节食品废水,中央控制器控制搅拌风机工作进而控制第一搅拌曝气装置的搅拌曝气作业,所述第一搅拌曝气装置工作将调节罐内不同时段的食品废水调节均匀;

S2:过滤食品废水,中央控制器对调节罐内的浮球液位控制器所采集的实时液位信号与预设信号进行比较,若所述实时液位信号的数值大于或等于所述预设信号的数值,则控制进水泵进行预设时间a的进水作业,进水泵在进水作业期间,调节罐内的食品废水依次流经流量计、篮式过滤器和分离模组,其中,中央控制器根据所述流量计的流量信号大小控制所述进水泵的进水作业强度大小,其中篮式过滤器对食品废水中的悬浮物进行过滤,分离模组对食品废水中的油污进行过滤,分离模组对食品废水进行过滤后得到清液与浓缩液;

S3:分解清液,将步骤S得到的清液运输入A/O池中,同时,中央控制器控制曝气风机工作进而控制曝气器的曝气作业,所述A/O池内的曝气器进行曝气作业有助于A/O池中培养的有机物分解菌群对清液中的有机物进行分解处理,分解后的清液流入MBR池内;

S4:提取分解后的清液,液位控制器实时监测MBR池内的清液液位信号,中央控制器对所述液位控制器监测到的清液液位信号与清液液位预设信号进行比较,若所述清液液位信号的数值大于或等于所述清液液位预设信号的数值,则控制抽吸泵进行预设时间b的清液抽吸作业,在抽吸泵进行清液抽吸作业期间,MBR池内的清液穿过MBR管式膜组件流入产水池中;其中,MBR管式膜组件对清液进行过滤得到清水,清水流入所述产水池中,而清液中的有机物分解菌群会被过滤阻挡,使有机物分解菌群留在所述MBR池内;

S5:污泥脱水处理,将步骤S得到的浓缩液运输到污泥池中,同时,中央控制器控制搅拌风机工作进而控制第二搅拌曝气装置的搅拌曝气作业,第二搅拌曝气装置工作将不同时段的浓缩液搅调至均匀;中央控制器控制污泥提升泵、叠螺脱水机和PAM加药装置间歇性工作,其工作时间为f,间歇时间为g,所述污泥提升泵工作期间,污泥池中已被调至均匀的浓缩液会流入所述叠螺脱水机,PAM加药装置工作使叠螺脱水机中的浓缩液产生絮凝,叠螺脱水机工作使已经被絮凝后的浓缩液脱水得到脱水污泥;

S6:反清洗处理,在抽吸泵停止工作的时间段,中央控制器控制反洗泵进行预设时间c的反清洗作业,所述预设时间c小于所述抽吸泵停止工作的时间段,所述反洗泵在反清洗作业期间,产水池中的清水回流到MBR管式膜组件处,清水对MBR管式膜组件中的膜元件进行清洗处理;

S7:药剂清洗处理,当抽吸泵的工作次数达到预设次数d后,中央控制器控制膜药剂清洗装置进行预设时间e的药剂清洗作业,所述膜药剂清洗装置工作期间,所述膜药剂清洗装置中的清洗药剂会通过管道流到所述分离模组处和所述MBR管式膜组件处,清洗药剂对所述分离模组和所述MBR管式膜组件中的膜元件进行药剂清洗处理;

S8:重复步骤S1-S7。

与现有技术相比,本发明的有益技术效果:

本发明一种高油高悬浮物食品废水低成本处理装置及方法,包括依次连通的污水搅拌装置、污水过滤装置以及污水生化处理装置,所述污水搅拌装置、污水过滤装置以及污水生化处理装置均与中央控制器连接;所述中央控制器控制所述污水搅拌装置将不同时段的污水搅拌均匀,所述中央控制器控制所述污水过滤装置过滤出污水中的油与悬浮物,所述中央控制器控制所述污水生化处理装置分解污水中的有机物;所述污水生化处理装置包括依次连通的A/O池和MBR池。

1)A/O池内培养有对有机物进行分解或降解的菌群,MBR池中的MBR管式膜组件对菌群起到过滤阻挡作用,避免有效菌群随污水流出A/O池导致的有效菌群的再次培养耗时;同时配合中央控制器控制所述污水搅拌装置将不同时段的污水搅拌均匀的设置,可有效解决现有污水处理装置调试周期长的问题;

2)污水过滤装置可对食品废水中的油污进行过滤处理,有效阻挡油污进入后面的污水生化处理装置内,该设置使得本发明产水含油量极低,同时也有效降低了食品废水处理系统运行不稳定的问题;该设置代替了传统食品废水处理系统中的气浮池,且对油污进行过滤处理也减少了片碱、PAC和破乳剂等药剂的投加,直接减少了药剂运行成本;对油污进行过滤处理减少了化学药剂形成的化学污泥的产生量;对食品废水中的油污进行过滤处理大大减少了传统气浮工艺所需要的人工劳动力;

3)A/O池内培养有有机物降解菌群,MBR池起到对有机物降解菌群的过滤阻挡作用,A/O池与MBR池配合有效提高了本发明的对食品废水的抗冲击负荷能力;同时,A/O池与MBR池配合可有效减小A/O池中好氧池的容积与占地面积;

4)污水过滤装置还可以对食品废水中的悬浮物进行过滤,减少了本发明的对絮凝剂的投加,有效降低了药剂运行成本;

5)利用中央控制器控制高油高悬浮物食品废水处理系统的运行,有效提高了本发明的自动化程度;

6)利用A/O池对食品废水进行处理并不会产生沼气,大大提高了本发明的安全性。

(发明人:孙磊;黄凤顺;金光华)