公布日:2023.12.15

申请日:2023.11.14

分类号:C02F9/00(2023.01)I;C02F103/34(2006.01)N;C02F1/66(2023.01)N;C02F1/72(2023.01)N;C02F1/32(2023.01)N;C02F1/00(2023.01)N

摘要

本发明涉及废水处理技术领域,公开了一种基于光催化氧化技术的化学合成制药废水预处理方法,包括:S1、将废水调节至酸性,加入七水硫酸亚铁和九水硝酸铁复配的催化剂和氧化剂进行氧化反应;S2、将氧化后的废水进行紫外光催化氧化反应,进一步由紫外光活化废水,且在紫外光的催化下将由步骤S1输送的催化剂转化生成活性价态催化剂;S3、活化后的废水回流至步骤S1继续进行氧化反应,重复步骤S1至S2,循环进行氧化反应和紫外光催化氧化反应,直至达到预期处理效果;S4、将达到预期处理效果的废水调节至碱性,回收催化剂。本发明将废水中难降解有机物活化为具有可生化性的有机物,去除废水的生物毒性,显著降低了废水中的COD。

权利要求书

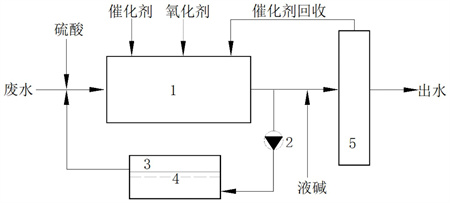

1.一种基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:包括以下步骤:S1、将化学合成制药废水调节pH至酸性,然后加入催化剂和氧化剂进行氧化反应;所述催化剂为复配型铁盐催化剂,具体为七水硫酸亚铁和九水硝酸铁复配;S2、将氧化后的废水进行紫外光催化氧化反应,进一步由紫外光活化废水,且在紫外光的催化下将由步骤S1输送的催化剂转化生成活性价态催化剂;S3、将活化后的废水回流至步骤S1继续进行氧化反应,重复步骤S1至S2,循环进行氧化反应和紫外光催化氧化反应,直至达到预期处理效果;S4、将达到预期处理效果的废水调节pH至碱性,经烛式过滤系统沉淀后,回收催化剂,上清液排入后续生化处理系统。

2.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中,所述化学合成制药废水的COD浓度为20000mg/L~50000mg/L,总盐浓度为10000mg/L~50000mg/L,B/C≤0.05。

3.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中,所述复配型铁盐催化剂中FeSO4·7H2O和Fe(NO3)3·9H2O的质量比为3:2~3:7;和/或所述氧化剂为过氧化氢。

4.根据权利要求1~3任一项所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中,所述催化剂的投加量与所述化学合成制药废水中COD的质量比为(0.03~0.05)∶1。

5.根据权利要求1~3任一项所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中,所述氧化剂的投加量与所述化学合成制药废水中COD的质量比为(0.9~1.2)∶1。

6.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中pH值为5~5.5。

7.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S2中,所述紫外光的波长为200nm~280nm,紫外光的强度为3W/L~6W/L。

8.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S1中,所述化学合成制药废水的停留时间为5min~15min;和/或步骤S2中,所述废水的停留时间为10s~20s;和/或步骤S3中,总的循环反应时间为1h~3h。

9.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S3中,所述预期处理效果为COD去除率50%~80%;C5以上有机物的破坏率≥90%。

10.根据权利要求1所述的基于光催化氧化技术的化学合成制药废水预处理方法,其特征在于:步骤S4中,所述pH为8.5±0.5,所述催化剂实现回收,能够重复利用。

发明内容

针对现有的化学合成制药废水处理过程存在的上述问题,本发明提供一种基于光催化氧化技术的化学合成制药废水预处理方法,旨在解决化学合成制药废水预处理过程中药剂用量大、反应速率和反应条件不易控制、处理成本高,且后处理复杂等问题。

为达到上述发明目的,本发明采用了如下的技术方案:第一方面,本发明提供一种基于光催化氧化技术的化学合成制药废水预处理方法,包括以下步骤:S1、将化学合成制药废水(以下简称废水)调节pH至酸性,然后加入催化剂和氧化剂进行氧化反应;所述催化剂为复配型铁盐催化剂,具体为七水硫酸亚铁(FeSO4·7H2O)和九水硝酸铁(Fe(NO3)3·9H2O)复配;S2、将氧化后的废水进行紫外光催化氧化反应,进一步由紫外光活化废水,且在紫外光的催化下将由步骤S1输送的催化剂转化生成活性价态催化剂;S3、将活化后的废水回流至步骤S1继续进行氧化反应,重复步骤S1至S2,循环进行氧化反应和紫外光催化氧化反应,直至达到预期处理效果;S4、将达到预期处理效果的废水调节pH至碱性,经烛式过滤系统沉淀后,回收催化剂,上清液排入后续处理系统。

与现有技术相比较,本发明的基于光催化氧化技术的化学合成制药废水预处理方法至少具有以下有益效果:本发明首先将废水调节pH至酸性,加入复配型铁盐催化剂七水硫酸亚铁(FeSO4·7H2O)和九水硝酸铁(Fe(NO3)3·9H2O)和常规氧化剂进行氧化反应。然后,将氧化后的废水进行紫外光催化氧化反应,进一步由紫外光活化废水,活化后的废水回流循环进行氧化反应和紫外光催化氧化反应,可将废水中的难降解有机物活化为具有可生化性的有机物,大分子有机物断链成小分子有机物或直接转化为二氧化碳等无机物,去除废水的生物毒性,在提高可生化性的同时,显著降低了废水中的COD。

传统芬顿反应中主要用硫酸亚铁作为催化剂,反应速率过快,导致H2O2的利用率较低,氧化效果不佳。发明人在小试阶段发现,采用复配型铁盐催化剂催化效果明显增强。考虑到铁盐的稳定性以及经济性,发明人尝试在七水硫酸亚铁中加入一定配比的九水硝酸铁,实验后发现采用该复配型铁盐催化剂不仅可以控制反应速率和反应平衡条件,另外,复配型铁盐催化剂中的三价铁在紫外光的作用下,可转化为二价铁,提高催化剂活性,催化效果明显增强约20%~30%。最终将废水调节至碱性,在烛式过滤系统中进行过滤,催化剂作为沉淀析出,实现回收催化剂的目的,回收率高达90%~99%,大幅度减少二次污染,回收的催化剂可以循环回流至氧化反应器和AOP反应器中,在紫外光的催化作用下还原为具有活性的催化剂,实现催化剂的循环利用,进而减少该二次污染作为危险废物的处置费用,具有良好的经济效益、环境效益和社会效益。

传统芬顿反应沉淀池的占地面积大,且沉淀效果较差,出水悬浮固体(SS)较高。本发明考虑到沉淀物(即催化剂)的特性及回收目的,选用烛式过滤系统进行过滤,烛式过滤系统具备高效节能的同时,自动化程度高,减少占地面积,还可以提高过滤精度,实现催化剂基本完全回收,提高催化剂的回收率。

在其中一个实施例中,步骤S1中,所述化学合成制药废水的COD浓度为20000mg/L~50000mg/L,总盐浓度为10000mg/L~50000mg/L,可生化指标可用生化需氧量(BOD)与化学需氧量的比值表示,即B/C≤0.05。

步骤S3中,所述预期处理效果为COD去除率50%~80%;五个碳原子(C5)以上有机物的破坏率≥90%;本发明处理的废水为化学合成制药废水,含有N,N二甲基甲酰胺(DMF)、甲苯、二氯甲烷、三乙胺、吡啶、乙腈、四氢呋喃等有机溶剂,还含有大量的合成药物及其副产物、中间体等大分子、环链结构的有机化合物,COD浓度高达20000mg/L~50000mg/L,总盐浓度高达10000mg/L~50000mg/L,B/C≤0.05,为高浓度、难降解、极难生化的化学合成制药废水。采用现有的处理工艺效果较差,而委外处理成本太高,采用本发明提供的预处理方法,将废水中的难降解有机物活化为具有可生化性的有机物,预处理后B/C≥0.35,大分子有机物断链成小分子有机物或直接转化为二氧化碳等无机物。不仅处理效果好,COD去除率高达80%,C5以上有机物的破坏率在90%以上。此外,可显著节约经济成本,给企业带来巨大的经济效益。

在其中一个实施例中,步骤S1中,所述复配型铁盐催化剂中FeSO4·7H2O和Fe(NO3)3·9H2O的质量比为3:2~3:7。

发明人在废水处理实验中,经过多次调节两种催化剂FeSO4·7H2O和Fe(NO3)3·9H2O之间的比例,最终确定了FeSO4·7H2O和Fe(NO3)3·9H2O的最优质量比为3:2~3:7。采用该配比的复配型铁盐催化剂,可以更好地控制氧化反应速率和反应平衡条件,提高氧化剂的利用率,能够高效去除废水中的有机污染物。

在其中一个实施例中,步骤S1中,所述氧化剂为过氧化氢。

在其中一个实施例中,步骤S1中,所述催化剂的投加量与所述化学合成制药废水中COD的质量比为(0.03~0.05)∶1。

在其中一个实施例中,步骤S1中,所述氧化剂的投加量与所述化学合成制药废水中COD的质量比为(0.9~1.2)∶1。

本发明采用FeSO4·7H2O和Fe(NO3)3·9H2O复配的铁盐催化剂可以提高催化剂活性,催化效果明显增强约20%~30%。可显著节省催化剂的用量,发明人在实验阶段发现,催化剂的用量仅需COD浓度的3%~5%即可实现较高的催化效果,在复配型铁盐催化剂高效催化作用下,投加适当量的氧化剂,可实现降低废水COD、提高可生化性的目的。

在其中一个实施例中,步骤S1中pH值为5~5.5。

传统芬顿反应中要求较低的pH值,反应条件不易控制,通常在pH=2~4时COD去除率、物质结构破坏作用及脱色效果较好。发明人在小试阶段,采用pH值在6以上的废水进行试验,首先将废水pH调节至6.5左右,若废水pH值低于6.5则无需调节废水pH,试验过程中观察到虽然有一定的氧化反应进行,但是COD去除率非常低;然后调节废水pH至5~5.5,进行氧化反应,实验中取样检测COD的浓度,发现COD去除率显著提高,可达60%~80%;最后,将废水pH调节至2~4进行氧化反应,实验过程中取样检测COD的浓度,发现COD去除率明显降低,约为30%左右。因此,步骤S1中pH值为2~5.5均可实现一定的COD去除率;优选地,pH值为5~5.5时,有较高的COD去除率,废水处理效果明显提升,这与加入了七水硫酸亚铁和九水硝酸铁复配的催化剂有很大关系,最适宜的反应条件会随催化剂的类型、水质条件等因素发生变化。且本发明最适宜的pH值比较好控制,操作简单。调节pH所用酸可采用常规的酸性pH调节试剂,如质量分数为95%的浓硫酸。

在其中一个实施例中,步骤S2中,所述紫外光的波长为200nm~280nm,所述紫外光的强度为3W/L~6W/L。

在紫外光的作用下,激发氧化剂产生氧化电位更高的羟基自由基(·OH),和本发明中的复配型铁盐催化剂共同作用,将废水中的难降解有机物活化为具有可生化性的有机物,大分子有机物断链成小分子有机物或直接转化为二氧化碳等无机物,显著降低废水中的COD,提高可生化性。对紫外光的强度不做具体限定,只要可以实现激发作用即可。优选的,紫外光的强度为3W/L~6W/L,即每升废水所需的紫外光的强度为3W~6W(紫外光的强度也称辐照度),可以激发产生更高浓度的羟基自由基,实现废水的高效催化氧化。

在其中一个实施例中,步骤S1中,所述化学合成制药废水的停留时间为5min~15min。

在其中一个实施例中,步骤S2中,所述废水的停留时间为10s~20s。

在其中一个实施例中,步骤S3中,总的循环氧化时间为1h~3h。

本发明实施例中待处理废水按照一定的进水流量输送至步骤S1进行氧化反应,氧化后的废水通过循环泵输送至步骤S2进行紫外光催化氧化反应,进一步活化废水,循环流量为进水流量的2~5倍。活化后的废水回流至步骤S1继续进行氧化反应,氧化后继续进行紫外光催化氧化反应,重复步骤S1至S2,在步骤S1和步骤S2之间循环进行氧化反应和紫外光催化氧化反应。废水在步骤S1和步骤S2中停留时间短,通过多次循环,可以实现废水与催化剂和氧化剂的充分反应,加快反应速率,提高处理效率。

在其中一个实施例中,步骤S4中,所述pH为8.5±0.5,所述催化剂实现回收,能够重复利用。

将废水经过氧化处理达到预期处理效果后,向废水中加碱调节pH,可采用碳酸钠、氢氧化钠等碱性药剂进行调节,考虑到药剂用量及调节作用和效果,调节pH用碱优先选用氢氧化钠。加碱调节废水pH至8.5±0.5后,在烛式过滤系统中,催化剂通过沉淀的形式析出,回收催化剂,上清液作为产水进入后续处理系统;回收的催化剂可重复利用,在小试阶段进行实验,结果表明,催化剂回收率可达90%~99%,基本实现完全回收;且回收后的催化剂再次投入废水处理工艺中使用,催化效果并没有显著变化,依然可以保持很高的催化活性。

(发明人:刘海冰;陈平;刘风丽;郝聚兵;孙啸林;王志鹏;王光辉;胡晓刚;任娇;孙冉;曹镭洁;刘金涛;赵艳君;郝培培)