公布日:2023.12.15

申请日:2022.06.06

分类号:C02F9/00(2023.01)I;C02F1/78(2023.01)N;C02F1/72(2023.01)N;C02F1/66(2023.01)N;C02F103/10(2006.01)N

摘要

本发明公开了一种黑臭高盐废水处理方法和装置,通过对混合药剂后的黑臭高盐废水进行曝气预氧化,并刮除曝气预氧化过程中废水中的上层污物,接着对已去除上层污物后的废水依次进行软化、吸附以及沉降处理,最后对沉降处理后的上清液进行臭氧氧化,并对臭氧氧化过程中的残余臭氧进行资源化利用,从而彻底解决了久置高盐、高悬浮物、高有机物以及高色度废水的黑、臭问题,并成功实现对其的资源化利用。此外,本发明通过将软化、吸附以及沉降处理过程中形成的部分污泥重新用于后续黑臭高盐废水的处理过程,从而极大地降低了废水处理过程中的污泥排放量。本发明提供的技术方案经济环保,处理出的水质指标稳定且达标,具有广阔的应用前景。

权利要求书

1.一种黑臭高盐废水处理方法,所述处理方法包括以下步骤:向黑臭高盐废水中添加药剂并混合均匀;对混合药剂后的黑臭高盐废水进行曝气预氧化,并刮除所述曝气预氧化过程中黑臭高盐废水的上层污物;对已去除上层污物后的黑臭高盐废水依次进行软化、吸附以及沉降处理;对沉降处理后的上清液进行臭氧氧化,获得无味透明的清水,由此完成对黑臭高盐废水的处理。

2.根据权利要求1所述的黑臭高盐废水处理方法,其中,所述处理方法还包括:对所述软化、吸附以及沉降处理过程中形成的污泥进行部分回用,所述回用方式包括:将形成的部分污泥重新用于后续去除上层污物后的黑臭高盐废水的软化、吸附以及沉降处理过程。

3.根据权利要求1或2所述的黑臭高盐废水处理方法,其中,所述处理方法还包括:将所述无味透明的清水调至中性,并用于配制新的压裂液。

4.根据权利要求3所述的黑臭高盐废水处理方法,其中,所述黑臭高盐废水包括但不限于:页岩气压裂反排液。

5.根据权利要求2所述的黑臭高盐废水处理方法,其中,进行部分回用的污泥用量包括:所述软化、吸附以及沉降处理过程中污泥排放总量的2/3。

6.根据权利要求1或2所述的黑臭高盐废水处理方法,其中,所述向黑臭高盐废水中添加药剂并混合均匀的步骤包括:向所述黑臭高盐废水中加入50~1000mg/L的混凝剂混合均匀后再加入0.1~10mg/L的絮凝剂再次混合均匀。

7.根据权利要求1或2所述的黑臭高盐废水处理方法,其中,所述对已去除上层污物后的黑臭高盐废水依次进行软化、吸附以及沉降处理的步骤包括:向所述已去除上层污物后的黑臭高盐废水中加入第一软化剂搅拌均匀后,加入第二软化剂继续搅拌均匀,而后加入吸附剂再次搅拌均匀后,加入混凝剂继续搅拌均匀,再加入絮凝剂搅拌均匀后进行沉降。

8.根据权利要求7所述的黑臭高盐废水处理方法,其中,所述第一软化剂的添加方式为:向所述黑臭高盐废水中加入氢氧化钠,调节pH值至10~11,并以速度梯度为100~400r/min进行机械搅拌,设置水力停留时间为5~10min。

9.根据权利要求7所述的黑臭高盐废水处理方法,其中,所述第二软化剂为碳酸钠、碳酸氢钠、硫酸钠中的一种或多种。

10.根据权利要求7所述的黑臭高盐废水处理方法,其中,所述吸附剂包括粉末活性炭,且设置所述吸附剂的添加量为500~4000mg/L,机械搅拌的速度梯度为100~400r/min,水力停留时间为6~12min。

11.根据权利要求1或2所述的黑臭高盐废水处理方法,其中,所述对沉降处理后的上清液进行臭氧氧化的步骤包括:向所述沉降处理后的上清液中加入PH值调节剂,调节所述上清液的PH值至8.5-9.5,而后向调节好PH值的上清液中通入臭氧,进一步对所述上清液进行氧化、杀菌。

12.根据权利要求1或2所述的黑臭高盐废水处理方法,其中,所述对沉降处理后的上清液进行臭氧氧化的步骤还包括:对处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中,并对曝气预氧化过程中的残余臭氧进行吸附分解处理。

13.根据权利要求12所述的黑臭高盐废水处理方法,其中,所述对处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中时,所述曝气预氧化过程中的气体容量设置为进液总体积的2%-10%,且设置水力停留时间为5-20min。

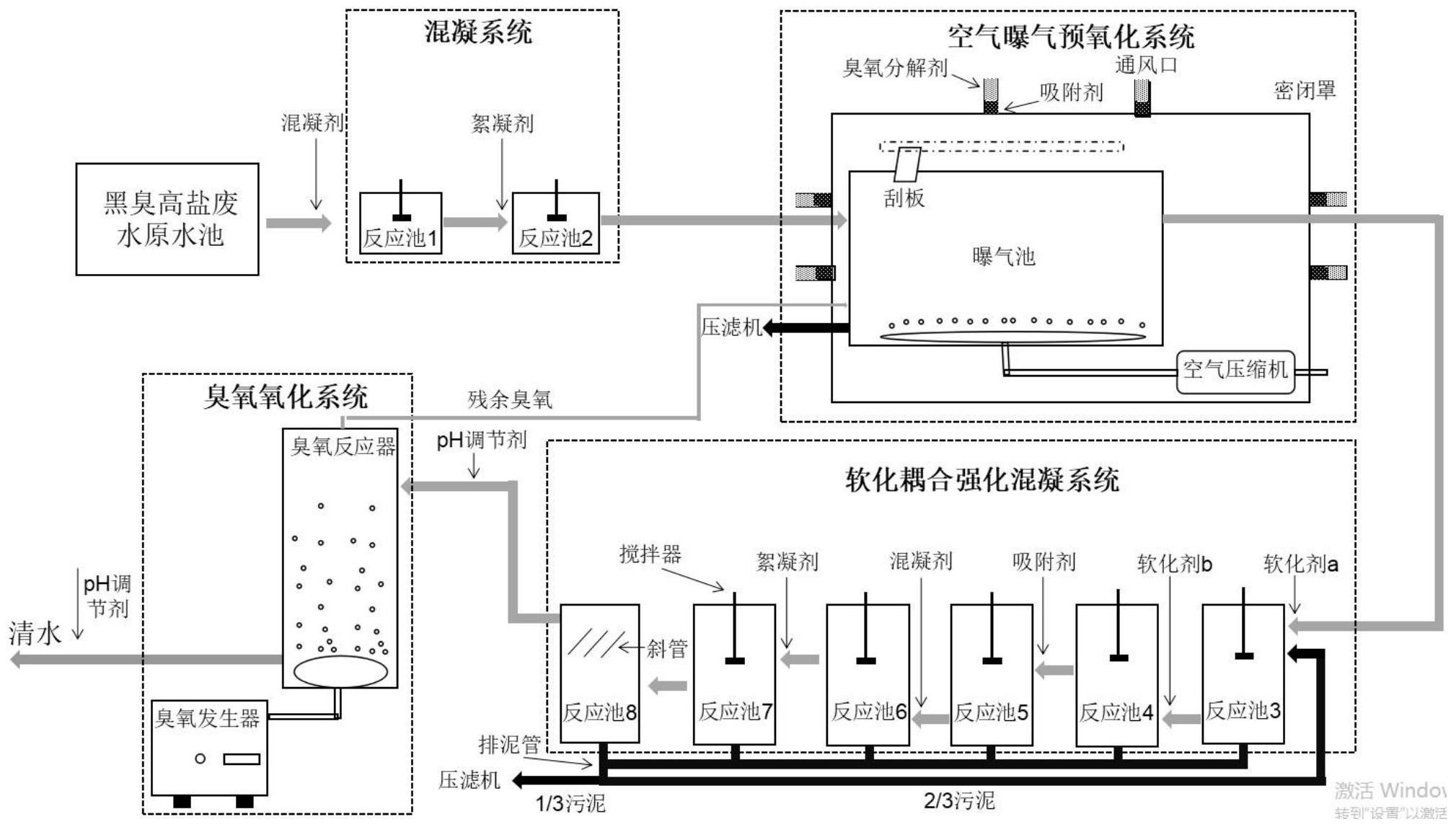

14.一种黑臭高盐废水处理装置,所述处理装置包括:混凝系统,用于向黑臭高盐废水中添加药剂并混合均匀;空气曝气预氧化系统,用于对混合药剂后的黑臭高盐废水进行曝气预氧化,并刮除所述曝气预氧化过程中所述黑臭高盐废水的上层污物;软化耦合强化混凝系统,用于对已去除上层污物后的黑臭高盐废水依次进行软化处理、吸附处理以及沉降处理;臭氧氧化系统,用于将经软化耦合强化混凝系统处理后所得的上清液进行臭氧氧化,得到无味透明的清水。

15.根据权利要求14所述的黑臭高盐废水处理装置,其中,所述软化耦合强化混凝系统还用于将所述软化、吸附以及沉降处理后形成的部分污泥重新利用于所述软化处理、所述吸附处理以及所述沉降处理过程。

16.根据权利要求14或15所述的黑臭高盐废水处理装置,其中,所述空气曝气预氧化系统具体包括顶部配设有刮除单元的曝气池、连通所述曝气池底部的曝气发生单元以及设置于所述曝气池外周的密闭罩;所述密闭罩的周壁上设置有若干通风口,所述通风口内由进气端向出气端的延伸方向上依次填充有吸附剂和臭氧分解剂。

17.根据权利要求14所述的黑臭高盐废水处理装置,其中,所述臭氧氧化系统包括臭氧反应器以及连通所述臭氧反应器底部的臭氧发生器。

18.根据权利要求17所述的黑臭高盐废水处理装置,其中,所述臭氧氧化系统还包括将所述臭氧反应器的顶部与所述空气曝气预氧化系统中曝气池的底部相连通,以实现将处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中。

19.根据权利要求14所述的黑臭高盐废水处理装置,其中,所述软化耦合强化混凝系统包括连通所述空气曝气预氧化系统出水端的第一软化反应池,连通所述第一软化反应池出水端的第二软化反应池,连通所述第二软化反应池出水端的吸附反应池,连通所述吸附反应池出水端的混凝反应池,连通所述混凝反应池出水端的絮凝反应池,以及连通所述絮凝反应池出水端的斜管沉淀池;所述斜管沉淀池的上清液排放端连通所述臭氧氧化系统,所述斜管沉淀池、所述第一软化反应池、所述第二软化反应池、所述吸附反应池、所述混凝反应池以及所述絮凝反应池的污泥排放端连通压滤系统。

20.根据权利要求19所述的黑臭高盐废水处理装置,其中,所述软化耦合强化混凝系统还包括将所述斜管沉淀池、所述第一软化反应池、所述第二软化反应池、所述吸附反应池、所述混凝反应池以及所述絮凝反应池的污泥排放端连通至所述第一软化反应池的入水端。

发明内容

本发明的目的在于弥补了现有技术中对黑臭且高盐废水处理技术的不足,提供了一种针对具有高盐、高悬浮物、高硬度、高色度、高有机物特性的废水进行有效除臭除黑处理的方法和装置,不仅有效解决了现场久置的页岩气压裂返排液存在的黑、臭问题,而且显著提升了现有黑臭水处理的出水水质,成功将其实现资源化利用。

为实现上述发明目的,本发明提供如下技术方案:

一种黑臭高盐废水处理方法,所述处理方法包括以下步骤:

向黑臭高盐废水中添加药剂并混合均匀;

对混合药剂后的黑臭高盐废水进行曝气预氧化,并刮除所述曝气预氧化过程中黑臭高盐废水的上层污物;

对已去除上层污物后的黑臭高盐废水依次进行软化、吸附以及沉降处理;

对沉降处理后的上清液进行臭氧氧化,获得无味透明的清水,由此完成对黑臭高盐废水的处理。

作为本发明的进一步改进,所述处理方法还包括:

对所述软化、吸附以及沉降处理过程中形成的污泥进行部分回用,

所述回用方式包括:将形成的部分污泥重新用于后续去除上层污物后的黑臭高盐废水的软化、吸附以及沉降处理过程。

作为本发明的进一步改进,所述处理方法还包括:

将所述无味透明的清水调至中性,并用于配制新的压裂液。

作为本发明的进一步改进,所述黑臭高盐废水包括但不限于:页岩气压裂反排液。

作为本发明的进一步改进,进行部分回用的污泥用量包括:所述软化、吸附以及沉降处理过程中污泥排放总量的2/3。

作为本发明的进一步改进,所述向黑臭高盐废水中添加药剂并混合均匀的步骤包括:

向所述黑臭高盐废水中加入50~1000mg/L的混凝剂混合均匀后再加入0.1~10mg/L的絮凝剂再次混合均匀。

作为本发明的进一步改进,所述对已去除上层污物后的黑臭高盐废水依次进行软化、吸附以及沉降处理的步骤包括:

向所述已去除上层污物后的黑臭高盐废水中加入第一软化剂搅拌均匀后,加入第二软化剂继续搅拌均匀,而后加入吸附剂再次搅拌均匀后,加入混凝剂继续搅拌均匀,再加入絮凝剂搅拌均匀后进行沉降。

作为本发明的进一步改进,所述第一软化剂的添加方式为:向所述黑臭高盐废水中加入氢氧化钠,调节pH值至10~11,并以速度梯度为100~400r/min进行机械搅拌,设置水力停留时间为5~10min。

作为本发明的进一步改进,所述第二软化剂为碳酸钠、碳酸氢钠、硫酸钠中的一种或多种。

作为本发明的进一步改进,所述吸附剂包括粉末活性炭,且设置所述吸附剂的添加量为500~4000mg/L,机械搅拌的速度梯度为100~400r/min,水力停留时间为6~12min。

作为本发明的进一步改进,所述对沉降处理后的上清液进行臭氧氧化的步骤包括:

向所述沉降处理后的上清液中加入PH值调节剂,调节所述上清液的PH值至8.5-9.5,而后向调节好PH值的上清液中通入臭氧,进一步对所述上清液进行氧化、杀菌。

作为本发明的进一步改进,所述对沉降处理后的上清液进行臭氧氧化的步骤还包括:

对处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中,并对曝气预氧化过程中的残余臭氧进行吸附分解处理。

作为本发明的进一步改进,所述对处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中时,

所述曝气预氧化过程中的气体容量设置为进液总体积的2%-10%,且设置水力停留时间为5-20min。

一种黑臭高盐废水处理装置,所述处理装置包括:

混凝系统,用于向黑臭高盐废水中添加药剂并混合均匀;

空气曝气预氧化系统,用于对混合药剂后的黑臭高盐废水进行曝气预氧化,并刮除所述曝气预氧化过程中所述黑臭高盐废水的上层污物;

软化耦合强化混凝系统,用于对已去除上层污物后的黑臭高盐废水依次进行软化处理、吸附处理以及沉降处理;

臭氧氧化系统,用于将经软化耦合强化混凝系统处理后所得的上清液进行臭氧氧化,得到无味透明的清水。

作为本发明的进一步改进,所述软化耦合强化混凝系统还用于将所述软化、吸附以及沉降处理后形成的部分污泥重新利用于所述软化处理、所述吸附处理以及所述沉降处理过程。

作为本发明的进一步改进,所述空气曝气预氧化系统具体包括顶部配设有刮除单元的曝气池、连通所述曝气池底部的曝气发生单元以及设置于所述曝气池外周的密闭罩;

所述密闭罩的周壁上设置有若干通风口,所述通风口内由进气端向出气端的延伸方向上依次填充有吸附剂和臭氧分解剂。

作为本发明的进一步改进,所述臭氧氧化系统包括臭氧反应器以及连通所述臭氧反应器底部的臭氧发生器。

作为本发明的进一步改进,所述臭氧氧化系统还包括将所述臭氧反应器的顶部与所述空气曝气预氧化系统中所述曝气池的底部相连通,以实现将处理上清液时残余的臭氧进行回收并再次利用于所述曝气预氧化过程中。

作为本发明的进一步改进,所述软化耦合强化混凝系统包括连通所述空气曝气预氧化系统出水端的第一软化反应池,连通所述第一软化反应池出水端的第二软化反应池,连通所述第二软化反应池出水端的吸附反应池,连通所述吸附反应池出水端的混凝反应池,连通所述混凝反应池出水端的絮凝反应池,以及连通所述絮凝反应池出水端的斜管沉淀池;所述斜管沉淀池的上清液排放端连通所述臭氧氧化系统,所述斜管沉淀池、所述第一软化反应池、所述第二软化反应池、所述吸附反应池、所述混凝反应池以及所述絮凝反应池的污泥排放端连通压滤系统。

作为本发明的进一步改进,所述软化耦合强化混凝系统还包括将所述斜管沉淀池、所述第一软化反应池、所述第二软化反应池、所述吸附反应池、所述混凝反应池以及所述絮凝反应池的污泥排放端连通至所述第一软化反应池的入水端。

本发明的有益效果是:

本发明提供的黑臭高盐废水处理方法,通过对混合药剂后的黑臭高盐废水首先进行曝气预氧化去除上层污物,而后依次进行软化、吸附以及沉降处理,并对沉降处理后所得上清液进行臭氧氧化,从而彻底解决了久置高盐、高悬浮物、高有机物以及高色度废水的黑、臭问题。

本发明提供的黑臭高盐废水处理方法,通过将软化、吸附以及沉降处理过程中形成的部分污泥重新用于已去除上层污物后的黑臭高盐废水的软化、吸附以及沉降处理过程,从而使得本发明提供的黑臭高盐废水处理技术相较于传统页岩气压裂返排液处理技术而言,在处理相同体积的黑臭高盐废水时,污泥的排放量明显降低,仅为传统方法的不到80%。

本发明提供的黑臭高盐废水处理方法,通过将处理上清液时残余的臭氧进行回收并再次利用于曝气预氧化过程,不仅实现了对残余臭氧的资源化利用,进一步增强了曝气预氧化效果,而且在无需设置臭氧分解剂的情况下就能够有效避免残余臭氧对大气的污染,显著降低处理成本。

本发明提供的黑臭高盐废水处理方法,处理出的水质指标稳定,能够达到页岩气压裂返排液回用水的水质标准,且将其回用于配制压裂液时,所配压裂液的各项性能指标明显优于现有方法处理出水配置的压裂液性能,使其能够满足滑溜水的性能标准,从而极大地降低了油气田开采的经济成本。

(发明人:杨杰;李静;林冬;王越;赵成君;赵靓;吴懈;胡金燕;蒙恬;周东)