公布日:2023.01.13

申请日:2021.06.28

分类号:C02F9/00(2006.01)I;C01D5/00(2006.01)I;C02F1/72(2006.01)N;C02F1/20(2006.01)N;C02F3/34(2006.01)N;C02F1/44(2006.01)N;C02F1/04(2006.01)N;C02F1/

66(2006.01)N;C02F3/02(2006.01)N;C02F3/12(2006.01)N;C02F1/78(2006.01)N;C02F11/04(2006.01)N;C02F101/30(2006.01)N;C02F103/36(2006.01)N

摘要

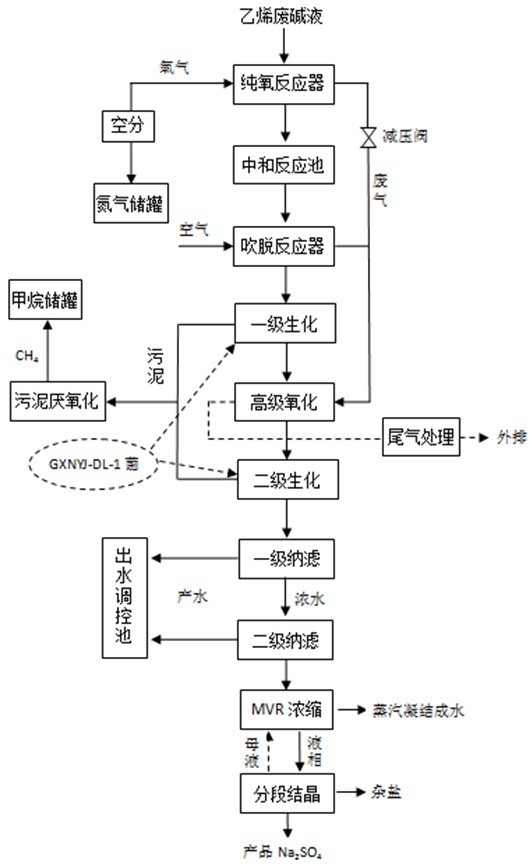

一种乙烯废碱液的处理方法,包括预处理段、深度处理段、盐处理段和污泥处理段;所述预处理段依次包括空分系统、纯氧反应器、中和反应池和吹脱反应器;所述深度处理段依次包括一级生化段、高级氧化段、二级生化段和尾气处理段,一级生化段和二级生化段采用高耐盐菌GXNYJ-DL-1;所述盐处理段包括两级纳滤段、MVR浓缩段和结晶段;所述污泥处理段是把一级生化和二级生化产生的多余污泥回收,通过污泥厌氧化把生物污泥转化为甲烷并回收。本发明使用的耐盐菌株具有较强耐受硫化物毒性的能力,生命力强,稳定性高;本发明的方法有效解决了恶臭、有毒物质对生化系统的影响,出水盐含量达标,实现了资源化回用利用。

权利要求书

1.一种乙烯废碱液的处理方法,包括预处理段、深度处理段、盐处理段和污泥处理段;所述预处理段依次包括空分系统、纯氧反应器、中和反应池和吹脱反应器;所述的空分系统通过空气分离出高纯度氧气和氮气;所述纯氧反应器采用纯氧氧化去除废碱液中的硫化物及部分有机物,废气通过减压阀间断排出;在所述中和反应池调节纯氧反应器出水pH值至6~8;所述吹脱反应器通过空气对废水中的硫化氢、硫醇、硫醚和挥发酚等恶臭气体进行吹脱,减少恶臭有毒气体对后续生化的影响,吹脱气排至废气管网;所述深度处理段依次包括一级生化段、高级氧化段、二级生化段和尾气处理段;所述一级生化段采用高耐盐菌GXNYJ-DL-1处理废水,通过曝气生化使大部分有机物得到去除;所述高级氧化段使大分子难降解有机物变成小分子有机物并去除恶臭气体;所述二级生化段采用高耐盐菌GXNYJ-DL-1,处理高级氧化段出水,使废水中有机物得到进一步脱除;所述尾气处理段对高级氧化段剩余废气处理后外排;所述高耐盐菌GXNYJ-DL-1(Halomonasnigrificans)已于2020年7月13日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为CGMCCNo.20350;所述盐处理段包括两级纳滤段、MVR浓缩段和结晶段;所述两级纳滤过滤硫酸根离子、钙镁离子及其他二价和三价离子,使其在浓水侧,而在产水侧的主要为氯离子和钠离子;两级纳滤产水进行出水调控后根据出水水质决定达标排放或排入二级污水处理场;所述两级纳滤产出浓水进入MVR反应器,浓水经MVR进一步浓缩后进入结晶器,高温段结晶得到纯度大于98%的产品硫酸钠,低温结晶得到杂盐,剩余母液返回MVR反应器进水端;所述污泥处理段是把一级生化和二级生化产生的多余污泥回收,通过污泥厌氧化把生物污泥转化为甲烷并回收。

2.根据权利要求1所述的处理方法,其特征在于,进入一级生化段的废水中盐浓度控制在250g/L以下,优选50~130g/L。

3.根据权利要求1所述的处理方法,其特征在于,所述的减压阀间断排除的废气由废气管网排至高级氧化段处理,减压阀控制压力在0.15MPa~0.3MPa。

4.根据权利要求1所述的处理方法,其特征在于,所述的中和反应池中调节pH是通过添加硫酸调节。

5.根据权利要求1所述的处理方法,其特征在于,所述的吹脱反应器采用微孔曝气盘。

6.根据权利要求1所述的处理方法,其特征在于,所述的一级生化段选自生物接触氧化和MBBR工艺中的一种。

7.根据权利要求1所述的处理方法,其特征在于,所述的一级生化段的溶解氧控制在2mg/L以上,废水停留时间为24~168h。

8.根据权利要求1所述的处理方法,其特征在于,所述的二级生化段选自BAF或MBR工艺中的一种。

9.根据权利要求1所述的处理方法,其特征在于,所述的二级生化段溶解氧控制在2mg/L以上,废水停留时间为12~72h。

10.根据权利要求1所述的处理方法,其特征在于,所述高级氧化段臭氧投加量为50mg/L~300mg/L,双氧水投加量为10mg/L~400mg/L。

11.根据权利要求1所述的处理方法,其特征在于,所述尾气处理段采取物理吸附方法。

12.根据权利要求1所述的处理方法,其特征在于,所述MVR反应器产生的蒸汽凝结后回收利用,液相进入结晶器结晶分盐。

发明内容

针对以上不足,本发明为现有技术提供一种乙烯废碱液的处理方法,利用一株高耐盐菌株处理乙烯废碱液,通过纯氧曝气、生物强化、纳滤脱盐等工序实现废碱液有机物和恶臭的高效去除,同时满足特殊地区盐含量管控要求并做到资源回收利用。

为了实现以上技术目的,本发明采用的技术方案如下:一种乙烯废碱液的处理方法,包括预处理段、深度处理段、盐处理段和污泥处理段;所述预处理段依次包括空分系统、纯氧反应器、中和反应池和吹脱反应器;所述的空分系统通过空气分离出高纯度氧气和氮气;所述纯氧反应器采用纯氧氧化去除废碱液中的硫化物及部分有机物,废气通过减压阀间断排出;在所述中和反应池调节纯氧反应器出水pH值至6~8;所述吹脱反应器通过空气对废水中的硫化氢、硫醇、硫醚和挥发酚等恶臭气体进行吹脱,减少恶臭有毒气体对后续生化的影响,吹脱气排至废气管网;所述深度处理段依次包括一级生化段、高级氧化段、二级生化段和尾气处理段;所述一级生化段采用高耐盐菌GXNYJ-DL-1处理废水,通过曝气生化使大部分有机物得到去除;所述高级氧化段使大分子难降解有机物变成小分子有机物并去除恶臭气体;所述二级生化段采用高耐盐菌GXNYJ-DL-1,处理高级氧化段出水,使废水中有机物得到进一步脱除;所述尾气处理段对高级氧化段剩余废气处理后外排;所述高耐盐菌GXNYJ-DL-1(Halomonasnigrificans)已于2020年7月13日保藏于中国微生物菌种保藏管理委员会普通微生物中心,保藏编号为CGMCCNo.20350;所述盐处理段包括两级纳滤段、MVR浓缩段和结晶段;所述两级纳滤过滤硫酸根离子、钙镁离子及其他二价和三价离子,使其在浓水侧,而在产水侧的主要为氯离子和钠离子;两级纳滤产水进行出水调控后根据出水水质决定达标排放或排入二级污水处理场;所述两级纳滤产出浓水进入MVR反应器,浓水经MVR进一步浓缩后进入结晶器,高温段结晶得到纯度大于98%的产品硫酸钠,低温结晶得到杂盐,剩余母液返回MVR反应器进水端;所述污泥处理段是把一级生化和二级生化产生的多余污泥回收,通过污泥厌氧化把生物污泥转化为甲烷并回收。

进一步的,进入一级生化段的废水中盐浓度控制在250g/L以下,优选50~130g/L。所述的耐盐菌GXNYJ-DL-1在250g/L盐浓度下仍能保持生命活力和较高的有机物去除效率,综合耐盐菌生长状况及为了保证有机物去除效率,优选50~130g/L;所述耐盐菌GXNYJ-DL-1还具有较高的耐受硫化物毒性能力。

进一步的,所述的纯氧反应器可以去除90%~98%的硫化物,使其变成高价态盐类;当氧气过量或不溶气过多都会造成反应器气压过高,从而触发减压阀排气,所述减压阀控制压力在0.15MPa~0.3MPa;进一步的,所述的减压阀间断排除的废气由废气管网排至高级氧化段处理。

本领域技术人员应当了解的是,纯氧反应器采用纯氧而非空气,可大幅度提高氧气在废水中的扩散能力,氧利用率是空气曝气的7~15倍,使废水中的硫化物和其他易被氧气氧化的物质尽可能的被脱除;另一方面,本反应器若使用空气源,其中的氮气作为不溶气会频繁触发减压阀排气,使反应压力一直处在较低数值,也易造成氧气逸散,最终严重影响反应效率。

进一步的,所述的中和反应池中调节pH是通过添加硫酸调节。使用硫酸而不是盐酸,其原因是使用硫酸带来的盐分可以在纳滤段去除,而盐酸的氯离子则不会被纳滤去除,最终会引起出水调控池含盐量过高,而且氯离子容易引起设备腐蚀。

进一步的,所述的吹脱反应器采用微孔曝气盘,上段中和反应池加酸调节产生的硫化氢及废水中的部分硫醇、硫醚、挥发酚等轻组分,经空气吹脱后由废气管网排至高级氧化段处理,从而大幅度降低恶臭、有毒物质对生化系统的影响。

进一步的,所述的一级生化段选自生物接触氧化和MBBR等高容积负荷的工艺中的一种,其容积负荷在2kg(COD5)/m3·d以上,溶解氧控制在2mg/L以上,废水停留时间为24~168h。

进一步的,所述的二级生化段选自BAF或MBR工艺中的一种,其容积负荷适中,不仅可以脱除COD还兼具过滤功能,溶解氧控制在2mg/L以上,废水停留时间为12~72h。

进一步的,所述高级氧化段一方面可提高废水可生化性,一方面可去除废气管网排出的臭气。所述高级氧化段为臭氧与双氧水耦合工艺,所述臭氧可外取或用空分段富余氧气制得;臭氧投加量为50mg/L~300mg/L,双氧水投加量为10mg/L~400mg/L;该段无需复杂的高级氧化工艺,臭氧和双氧水耦合即可达到处理效果,同时不会增加水中的盐分,有利于出水总盐达标。

本领域技术人员应当了解的是,两级生化段通过高耐盐菌GXNYJ-DL-1可以把废水绝大部分有机物分解掉,部分转化为无机碳(二氧化碳),部分以有机碳形式转存至活性污泥中,通过排泥方式去除;此高耐盐菌GXNYJ-DL-1解决了高含盐情况下普通菌种无法生存的问题,其耐硫化物毒性还解决了大量硫酸盐存在下普通耐盐菌因曝气不均匀或菌群局部厌氧化造成硫化物浓度较高乃至无法生存的问题。

进一步的,所述尾气处理段采取物理吸附方法(如活性炭吸附)或其他物理化学方法,不可采用生物除臭方法,防止多余臭氧对生物除臭微生物造成迫害。

进一步的,所述的一级纳滤产水率为70%~90%,二级纳滤产水率为60%~80%;所述的纳滤除了能脱除大部分盐分,还能脱除部分有机物。

进一步的,所述MVR反应器产生的蒸汽凝结后回收利用,液相进入结晶器结晶分盐,分盐技术依据为:在50~120℃范围内,大部分盐类溶解度随温度的升高而增大,而Na2SO4的溶解度随温度的升高而减少,在高温条件下,随着盐分浓缩Na2SO4率先因过饱和被析出,得到高纯度Na2SO4,当温度降低时,继续浓缩会使其他盐类因过饱和而析出,得到杂盐,杂盐包括氯化钠、碳酸钠等,可能还含有少量有机物。

与现有技术相比,本发明具有以下优点:(1)本发明的方法使用的耐盐菌株GXNYJ-DL-1不仅耐盐性能优异,而且具有较强耐受硫化物毒性的能力,生命力强,稳定性高,在本发明的乙烯废碱液处理中发挥不可替代的作用。

(2)本发明的方法有效解决了恶臭、有毒物质对生化系统的影响,同时解决了工艺尾气问题,具体体现在:纯氧反应器有效去除了大部分硫化物,使中和池的硫化氢产生量(加酸调节产生)大幅度减少,因此硫化物毒性对后续生化的影响大幅度降低,同时硫化物氧化为高价态盐类,其盐分并不会给耐盐菌带来影响;吹脱反应器进一步去除了废水中的硫化物、硫醇、硫醚和挥发酚;纯氧反应器和吹脱反应器产生的废气经收集后送至高级氧化段处理,无需专门的废气处理设施,仅需对高级氧化段的少许尾气进行处理。

(3)本发明的方法有效解决了废水中盐的问题,具体体现在:耐盐菌株GXNYJ-DL-1和高级氧化组合去除了废水绝大部分有机物,才能在后续利用膜技术脱盐;也才能实现硫酸中和及两级纳滤使出水盐含量达标;也才能通过MVR反应器及分段结晶使硫酸钠分离。

(4)本发明的方法在大幅度脱除COD的同时还实现了资源化回用利用,即通过污泥厌氧化实现甲烷回收利用,通过纳滤与MVR反应器实现硫酸钠回收利用。同时,本发明的提供的工艺方法几乎不需要稀释水。

(发明人:马和旭;程梦婷;郭宏山;程晓东;陈天佐)