公布日:2023.12.22

申请日:2023.10.13

分类号:C02F9/00(2023.01)I;C02F1/66(2023.01)N;C02F1/52(2023.01)N;C02F1/00(2023.01)N;C02F1/44(2023.01)N;C02F1/56(2023.01)N;C02F5/02(2023.01)N;C02F3/

30(2023.01)N;C02F7/00(2006.01)N;C02F1/28(2023.01)N;C02F101/20(2006.01)N;C02F103/16(2006.01)N

摘要

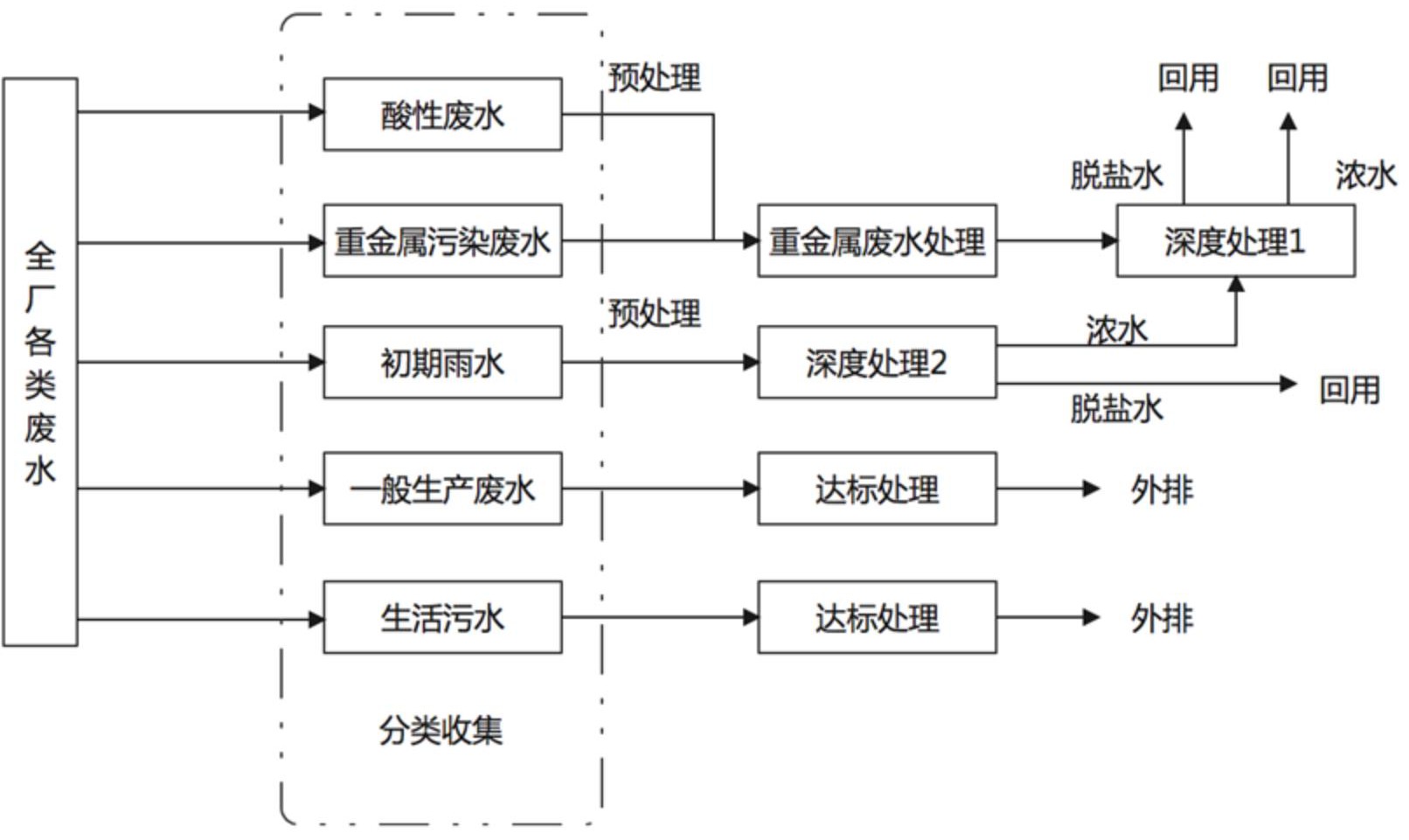

本发明的一种铜冶炼厂废水分类收集及处理回用的工艺方法,包括以下步骤,S1、全厂废水分类收集并输送至各类废水处理系统;S2、酸性废水预处理;S3、重金属污染废水与处理后酸性废水的处理;S4、处理后达标重金属废水的深度处理及回用;S5、初期雨水的预处理、深度处理及回用;S6、一般生产废水的处理及排放;S7、生活污水的处理;本发明通过将铜冶炼厂酸性废水、重金属污染废水、初期雨水、一般生产废水、生活污水从源头分类收集分质处理,最终实现涉重废水零排放、一般废水减量化排放,使废水处理减量化、资源化回收利用,克服了现有冶炼厂废水处理消耗大、水循环利用率低、易造成二次污染等不足,适合各铜冶炼企业工业废水的处理利用。

权利要求书

1.一种铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于,包括以下步骤,S1、对全厂废水分类进行收集并输送至各类废水处理系统;所述全厂废水包括酸性废水、重金属污染废水、初期雨水、一般生产废水和生活污水;S2、采用气液强化硫化技术对酸性废水进行预处理;S3、采用石灰-铁盐-除硬工艺对重金属污染废水与处理后酸性废水的处理;S4、采用超滤+反渗透的膜处理装置对处理后达标重金属废水的深度处理及回用,回用包括脱盐水和浓水在厂区內回用;S5、对初期雨水的预处理、深度处理及回用;采用混凝沉淀的处理工艺,深度处理采用超滤+反渗透的膜处理装置,脱盐水回用及浓水进一步进行膜处理;S6、采用混凝沉淀处理后的废水外排对一般生产废水的处理及排放;S7、采用二级生化处理工艺即A/O生物接触氧化工艺对生活污水进行处理。

2.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述的步骤S1中,酸性废水为重金属污染物浓度最高的稀酸,由烟气制酸净化工序产出,产出后用储罐收集,通过泵及架空管道送至酸性废水预处理系统;重金属污染废水为厂区內重污染区域产出的污染物浓度较低的废水,包括精矿区冲洗水、冰铜粒化循环水、吹炼渣粒化循环水、分析化验中心酸雾净化塔排污水、电解酸雾净化塔排污水、浇铸循环水、制酸尾气脱硫排污水、涉重区域初期雨水,就地区域收集后,通过泵及架空管道送至重金属污染废水处理系统;初期雨水为厂区除涉重区域以外的其他区域初期雨水,通过厂区雨水管网沟排集中收集于厂区初期雨水收集池;一般生产废水为厂区其他循环水系统产出的强制排污水,不含重金属污染物,通过就地收集泵及架空管道送至一般生产废水处理系统;生活污水为厂区各公厕、办公楼、食堂、洗浴中心产出的生活污水,由各产出点化粪池初级处理后,经厂区内独立的生活排水管网集中收集至生活污水处理设置。

3.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述的步骤2中包括将烟气制酸净化工序产出的酸性废水通过泵送入气液强化硫化反应器,与硫化氢气体充分接触反应,产生硫化物沉淀,脱除废酸中绝砷、铜、铅有害杂质;硫化沉淀渣进入浓密池,再通过板框压滤机进行压滤分离,硫化处理后液送至石膏工序再处理,硫化后液含砷≤5mg/L、铜≤1mg/L;硫化氢采用液态硫氢化钠与稀硫酸反应制备,制备残留的硫酸钠溶液采用设定量的氢氧化钠调节pH后,经双效蒸发处理得到硫酸钠产品;气液强化硫化反应器和气体发生器中产生的尾气先经预处理罐吸收残留的硫化氢,最后的尾气送至尾吸塔处理,经在线监测系统检测后由排放烟囱统一排放;除害塔采用碱液吸收硫化氢,一段时间后吸收液转变为硫化钠溶液,每隔一段时间将硫化钠溶液送至气体发生器处理,实现硫化钠溶液的资源化利用。

4.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述的步骤3中,步骤S2处理后酸性废水先经石灰石中和,再与S1中收集的重金属污染废水一并采用“石灰-铁盐中和-除硬”工艺处理,石灰石中和产出的石膏各项污染物指标达到《GB5085.7-2007危险废物鉴别标准通则》标准中一般固废要求。

5.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述的步骤4中,步骤S3处理后达标废水通过一套“超滤+反渗透”装置处理后,产出的淡水回用于厂区循环水补水,浓水回用于渣缓冷场渣包冷却水;产出的淡水和浓水全部回用于厂区內,实现了涉重废水零排放。

6.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述的步骤5中,步骤S1收集的初期雨水通过“混凝沉淀”工艺处理后,再经另一套“超滤+反渗透”装置处理,产出的淡水回用于厂区循环水补水,浓水送至步骤S4,与步骤S3处理后达标废水一并处理。

7.根据权利要求4所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述步骤S3具体包括硫化处理后液送至石膏反应槽,在石膏反应槽中加入20%石灰石乳液,控制石膏工序pH值在3~4之间和一定的反应时间,废酸中的氟离子及大部分硫酸和碳酸钙反应生成石膏,反应后液通过浓密机沉降,用浓密机底流泵打入高位给液槽并经石膏离心机分离出石膏,石膏外售用于水泥掺和料,滤后液送入地坑并经泵打回浓密机,浓密机上清液溢流至一段中和反应槽;一段中和反应后液溢流至一组敞开的四联槽,控制pH在8.5,用空气曝气氧化,其中的三价砷氧化为五价砷,二价铁氧化成三价铁;最后,控制pH在10.5;在反应后液中加入絮凝剂,再通过浓密机沉降,底流送中和压滤机压滤,压滤机滤液送至一段中和浓密机,一段中和浓密机上清液再经过二段中和,流程按二段中和→二段四联槽氧化→二段絮凝进行,二段中和浓密机上清液溢流至三段反应槽,三段反应槽中投加碳酸钠溶液去除废水硬度,出水硬度<200mg/L,底流用泵打回一段中和反应槽;三段反应槽上清液溢流至三段凝聚槽,再溢流至三段沉降槽,沉降槽上清液溢流至中间水池,并用排液泵再送至气液分离器、悬浮过滤器,沉降槽底流打回一号石膏反应槽;悬浮过滤器底流送至过滤器渣浆槽并用排液泵送回石灰石乳槽,悬浮过滤器上清液溢流至pH调节池,再溢流至回用水池并经回用水泵送至废水深度处理系统,在pH调节池中加稀释后的硫酸来调节pH值。

8.根据权利要求5所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述步骤S4中,处理达标后的中和后液送入原水池,经多介质过滤器过滤后,送入超滤装置,控制清水产水率≥90%,产水SDI<3,浓水返回工艺前端原水池继续循环,清水进反渗透系统,反渗透产水率≥75%,脱盐率≥95%,总钙镁脱除率≥95%,产出脱盐水回用于制酸循环水补水,浓盐水回用于渣缓冷场循环水池补水,实现涉重废水零排放。

9.根据权利要求6所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述步骤S5包括来自步骤S1初期雨水收集池的废水,经由初期雨水收集池提升泵送至PFS反应池;在PFS反应池中投加聚合硫酸铁PFS,经搅拌充分混合反应后形成矾花,去除废水中少量的砷及铜、铅等重金属;反应后溶液溢流至pH调节池,同时在调节池中投加NaOH溶液,将废水pH调节至6~9后溢流至DCTR反应池;在DCTR反应池中投加重金属捕集剂DCTR,进一步去除废水中残留的砷及铜、铅重金属后,混合溶液溢流至絮凝池,在絮凝池中投加0.1%浓度的絮凝剂PAM,使混凝沉淀物增大,溢流至沉淀池沉淀;沉淀物经由重力自然沉降后,从沉淀池底部排泥管排入集泥池,上部溢流清液进入中间水池,再通过中间水池提升泵送入悬浮填料过滤器即FBl过滤器去除水中残留悬浮物,滤出液送入废水深度处理站初期雨水调节池,过滤器沉淀物从过滤器底部排泥送入集泥池;集泥池内的泥浆通过泵送入污泥浓密机,上清液溢流至初期雨水处理站絮凝池,底部浓浆通过底流泵泵入污泥压滤机,压滤机滤后液返回浓密机;初期雨水原水池的废水经多介质过滤器过滤后,送入超滤装置,控制清水产水率≥90%,产水SDI<3,浓水返回工艺前端原水池继续循环,清水进反渗透系统,反渗透产水率≥75%,脱盐率≥95%,总钙镁脱除率≥95%,产出脱盐水回用于制酸循环水补水,浓盐水送至步骤S4中原水池。

10.根据权利要求1所述的铜冶炼厂废水分类收集及处理回用的工艺方法,其特征在于:所述步骤S6包括步骤S1中一般生产废水集中在废水调节池收集,通过输送泵输送到pH调节池,在pH调节池中加氢氧化钠溶液调节pH值为6-9后,再到软化池,加碳酸钠溶液除去Ca2+、Mg2+等离子;然后到反应池,在反应池中加PFS,进行初步絮凝沉降;反应池中的废水流到与之相邻的絮凝池,在絮凝池中加PAM,进行再次絮凝沉降;每个池子中都有搅拌桨;然后废水流到沉淀池进行沉淀,沉淀池底部污泥排至集泥池,上层清液溢流到滤前水池;集泥池内污泥由水泵提升至浓密机浓缩,浓密机上清液返回沉淀池澄清,浓密机底流用泵送至压滤进行固液分离;滤前水池废水送至悬浮填料过滤器进行过滤,过滤后送至滤后水池,最终外排。

发明内容

本发明提出的一种铜冶炼厂废水分类收集及处理回用的工艺方法,可至少解决上述技术问题之一。

为实现上述目的,本发明采用了以下技术方案:一种铜冶炼厂废水分类收集及处理回用的工艺方法,包括以下步骤:S1、全厂废水分类收集并输送至各类废水处理系统;S2、酸性废水预处理;S3、重金属污染废水与处理后酸性废水的处理;S4、处理后达标重金属废水的深度处理及回用;S5、初期雨水的预处理、深度处理及回用;S6、一般生产废水的处理及排放;S7、生活污水的处理;进一步地,所述的步骤S1中,根据全厂废水成分特点,将废水按酸性废水、重金属污染废水、初期雨水、一般生产废水、生活污水进行分类收集。

进一步地,所述的步骤2中,步骤S1收集的酸性废水采用“气液强化硫化”工艺处理,处理后废水重金属污染物砷、铜、铅含量低,其特征在于,硫化剂采用硫化氢气体,硫化剂的制备采用硫氢化钠/硫化钠与稀硫酸反应制取,产出的硫酸钠溶液进行蒸发干燥生产无水硫酸钠产品,避免了硫酸钠混入废水中,大幅降低废水盐分,利于后续废水的回用。

进一步地,所述的步骤3中,步骤S2处理后酸性废水先经石灰石中和,再与S1中收集的重金属污染废水一并采用“石灰-铁盐中和-除硬”工艺处理,处理后废水含砷、铜、铅及其他污染物指标优于《铜、镍、钴工业污染物排放标准》(GB25467-2010)中相关标准要求。其特征在于,石灰石中和产出的石膏各项污染物指标达到《GB5085.7-2007危险废物鉴别标准通则》标准中一般固废要求,可作为制造水泥的掺和料,实现资源化回收,同时处理后废水回用于石灰石乳、石灰乳的配置,大幅减少新水消耗。

进一步地,所述的步骤4中,步骤S3处理后达标废水通过一套“超滤+反渗透”装置处理后,产出的淡水回用于厂区循环水补水,浓水回用于渣缓冷场渣包冷却水。其特征在于,产出的淡水和浓水全部回用于厂区內,实现了涉重废水零排放。

进一步地,所述的步骤5中,步骤S1收集的初期雨水通过“混凝沉淀”工艺处理后,再经另一套“超滤+反渗透”装置处理,产出的淡水回用于厂区循环水补水,浓水送至S4,与S3处理后达标废水一并处理。其特征在于,提高了膜处理系统的产水率。

进一步地,所述步骤6中,步骤S1收集的一般生产废水采用“混凝沉淀”处理后外排。

进一步地,所述步骤7中,步骤S1收集的生活污水采用“二级生化处理工艺”(A/O生物接触氧化工艺),处理后水质指标达到《城镇污水处理厂污染物排放标准》(GB18918-2002)规定的一级A标准。

进一步地,所述步骤S2中硫酸钠溶液蒸发干燥可选用MVR或多效蒸发技术。

进一步地,所述步骤S2中硫化氢制备可选用硫氢合成技术,若选择该技术,则无硫酸钠溶液产出。

进一步地,所述步骤S3中重金属废水除硬技术可选用碳酸钠或二氧化碳除硬技术。

由上述技术方案可知,本发明的铜冶炼厂废水分类收集及处理回用的工艺方法,使冶炼厂废水处理减量化、资源化,提高水循环利用率,同时实现危险固废减量化。本发明以分类收集、分质处理、优先回用为原则,使废水处理减量化、资源化,排放量大幅减少、水循环利用率大幅提高。

具体的说,本发明的有益效果是:1、本发明全厂废水的分类收集分质处理可有效避免厂区内废水混合污染,有效降低废水处理消耗。

2、本发明酸性废水处理方法相比于传统硫化工艺可大幅降低处理后废水盐分,提高膜系统产水率。

3、本发明分质处理方法可使产出的石膏各项污染物指标达到《GB5085.7-2007危险废物鉴别标准通则》标准中一般固废要求,可作为制造水泥的掺和料,大幅减少危险固废的产生量,同时实现资源化回收。

4、本发明涉重废水经深度处理后,产出的脱盐水和浓水全部回用于厂区內,大幅减少废水排放量,提高水循环利用率,实现废水资源化回收及涉重废水零排放。

(发明人:骆祎;董冕;张冠华;陆海;向阳;邓方林;谢鹏)