公布日:2023.12.22

申请日:2023.04.28

分类号:C02F9/00(2023.01)I;C02F1/44(2023.01)N;C02F1/469(2023.01)N;C02F3/00(2023.01)N;C02F1/72(2023.01)N;C02F103/36(2006.01)N

摘要

一种己内酰胺废水的处理装置及方法,所述装置包括:湿式氧化反应器、膜过滤装置、催化湿式氧化反应器、电渗析装置和生化处理装置;湿式氧化反应器与膜过滤装置相连,膜过滤装置与催化湿式氧化反应器相连,催化湿式氧化反应器与电渗析装置相连,电渗析装置的淡室出水口与生化处理装置相连。还可将电渗析装置替换为膜脱氨装置。本发明还公开了一种己内酰胺废水的处理方法。本发明装置简单、处理量大,绿色环保、安全可靠,能耗低。本发明方法工艺简单,COD和氨氮的去除率高,可生化性好,无额外副产物和三废,成本低,适宜于工业化生产。

权利要求书

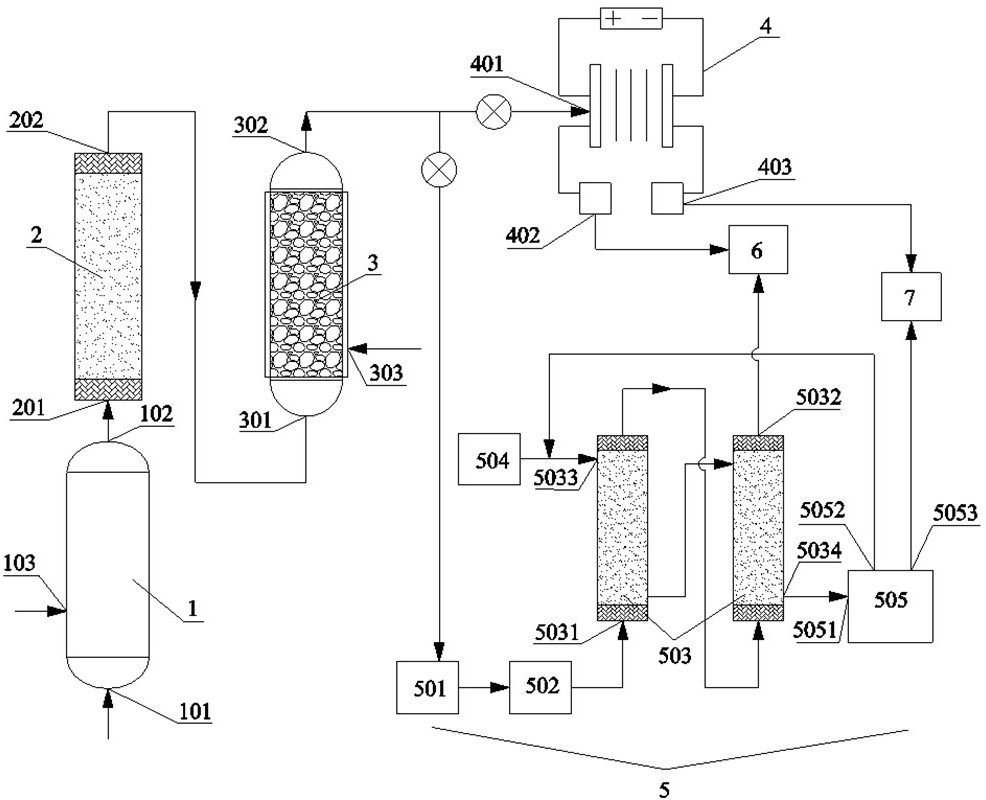

1.一种己内酰胺废水的处理装置,其特征在于,包括:湿式氧化反应器、膜过滤装置、催化湿式氧化反应器、电渗析装置和生化处理装置;所述湿式氧化反应器的出水口与膜过滤装置的进水口相连,所述膜过滤装置的出水口与催化湿式氧化反应器的进水口相连,所述催化湿式氧化反应器的出水口与电渗析装置的进水口相连,所述电渗析装置的淡室出水口与生化处理装置相连。

2.根据权利要求1所述己内酰胺废水的处理装置,其特征在于:将电渗析装置替换为膜脱氨装置;所述膜脱氨装置包括:过滤器、pH调节槽、错流膜接触器组件、吸收液配制罐和吸收液循环罐;所述过滤器与pH调节槽相连,所述pH调节槽与错流膜接触器组件的废水进水口相连,所述错流膜接触器组件的废水出水口与生化处理装置相连,所述吸收液配制罐与错流膜接触器组件的吸收液进液口相连,所述错流膜接触器组件的吸收液出液口与吸收液循环罐的进液口相连,所述吸收液循环罐的循环液口与错流膜接触器组件的吸收液进液口相连。

3.根据权利要求1或2所述己内酰胺废水的处理装置,其特征在于:所述电渗析装置的浓室出水口或膜脱氨装置中吸收液循环罐的浓缩液出液口与硫铵结晶装置相连。

4.根据权利要求1或2所述己内酰胺废水的处理装置,其特征在于:所述湿式氧化反应器的底部设有进水口,下部一侧设有进气口,所述催化湿式氧化反应器的下部一侧设有进气口;所述湿式氧化反应器和催化湿式氧化反应器内均设有加热装置;所述膜过滤装置的过滤精度≤5μm;所述膜过滤装置内的膜为无机膜;所述无机膜包括金属膜或陶瓷膜;所述催化湿式氧化反应器内设有放置催化剂的触媒框;所述电渗析装置的电渗析膜由多对平板膜组成;所述平板膜为均相膜或异相离子交换膜。

5.根据权利要求2所述己内酰胺废水的处理装置,其特征在于:所述过滤器的过滤精度≤5μm;所述pH调节槽内设有加热装置;所述错流膜接触器组件由一个或多个错流膜接触器串联而成,当多个错流膜接触器串联时,前一错流膜接触器的废水出水口与后一错流膜接触器的废水进水口,前一错流膜接触器的吸收液出液口与后一错流膜接触器的吸收液进液口相连;所述错流膜接触器的废水进水口和出水口设于管程上,错流膜接触器的吸收液进液口和出液口设于壳程上,且错流膜接触器的废水进水口与吸收液进液口以及错流膜接触器的废水出水口与吸收液出液口,分别相对分设于错流膜接触器的两端;所述错流膜接触器中的脱氨膜包括中空纤维聚丙烯膜、聚偏氟乙烯膜或聚四氟乙烯膜;所述脱氨膜的平均孔径为0.1~2.0μm。

6.一种将权利要求1~5之一所述装置用于己内酰胺废水的处理方法,其特征在于:将己内酰胺废水送入湿式氧化反应器中,进行湿式氧化反应后,再送入膜过滤装置,过滤,将滤液送入催化湿式氧化反应器中,进行催化湿式氧化反应,最后,将催化湿式氧化产水送入电渗析装置或膜脱氨装置,进行脱氨处理,得符合后续生化处理废水。

7.根据权利要求6所述己内酰胺废水的处理方法,其特征在于:所述己内酰胺废水的初始COD浓度为5万~20万mg/L,总氮为0.8万~2.8万mg/L,初始氨氮浓度为0.5万~2.0万mg/L,BOD5/COD≤0.1;所述湿式氧化反应的温度为200~250℃,压力为3~6MPa,停留时间为0.5~2.0h;所述过滤的跨膜压差为0.5~2.0bar;所述催化湿式氧化反应的温度为230~275℃,压力为4.0~7.5MPa,停留时间为0.5~2.0h;所述催化湿式氧化反应中所使用的催化剂包括均相催化剂和/或非均相催化剂;所述均相催化剂的投加量为50~300mg/L己内酰胺废水,非均相催化剂按照己内酰胺废水的体积空速0.1~1.2h-1进行装填;所述均相催化剂包括氯化铁、硫酸亚铁、硝酸铜、氯化铜或硝酸锰,及其水合物中的一种或几种;所述非均相催化剂包括二氧化锰、氧化铁、氧化铜、氧化铈或氧化钌,及其水合物中的两种及以上的混合物。

8.根据权利要求6或7所述己内酰胺废水的处理方法,其特征在于:当使用电渗析装置进行脱氨处理时,将催化湿式氧化产水分别送入电渗析装置的浓室和淡室,进行电渗析处理;分别送入浓室和淡室的催化湿式氧化产水的流量比为1:1~5;所述电渗析处理的电压为1~2V/对电渗析膜;电渗析装置中,每m2电渗析膜可处理废水的能力为3~12L/h;每对电渗析膜的有效面积为0.1~1.0m2。

9.根据权利要求6或7所述己内酰胺废水的处理方法,其特征在于:当使用膜脱氨装置进行脱氨处理时,先将催化湿式氧化产水进行过滤,再调节pH值至碱性,并预热,将处理后的催化湿式氧化产水和吸收液分别送入膜脱氨装置中错流膜接触器的管程和壳程中,进行错流吸收反应,即成;所述调节pH值至11~13;用氢氧化钠调节pH值;所述预热至15~55℃;所述吸收液为硫酸溶液,硫酸溶液的pH值为1~3;所述硫酸溶液与废水的流量比为1:2~15;所述错流吸收反应的停留时间为0.5~3.0h。

发明内容

本发明所要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种简单、处理量大,绿色环保、安全可靠,能耗低的己内酰胺废水的处理装置。

本发明进一步要解决的技术问题是,克服现有技术存在的上述缺陷,提供一种工艺简单,COD和氨氮的去除率高,可生化性好,反应过程升温小且安全可控,无额外副产物和三废,成本低,适宜于工业化生产的己内酰胺废水的处理方法。

本发明解决其技术问题所采用的技术方案如下:一种己内酰胺废水的处理装置,包括:湿式氧化反应器、膜过滤装置、催化湿式氧化反应器、电渗析装置和生化处理装置;所述湿式氧化反应器的出水口与膜过滤装置的进水口相连,所述膜过滤装置的出水口与催化湿式氧化反应器的进水口相连,所述催化湿式氧化反应器的出水口与电渗析装置的进水口相连,所述电渗析装置的淡室出水口与生化处理装置相连。所述湿式氧化反应器对己内酰胺废水进行预处理,以去除废水中大部分的COD,达到初步降解废水中有害物质的目的,同时产生炭黑物质;膜过滤装置将湿式氧化反应器产生的炭黑进行滤除;在高温、高压条件下,空气中的氧气会在催化湿式氧化反应器中的催化剂表面生成强氧化性的•OH自由基,可将有机污染物及含N、S等的毒物直接氧化成CO2和H2O,以及N2、SO42-等无害物,在此过程中无固废产生,不产生二噁英、NOx、SO2等二次污染废气,同时,在反应过程中能充分利用氧化反应热,实现自热平衡,节能性良好,具有去除率高、运行费用低、适应性强、流程简单、占地面积少等特点;催化湿式氧化的产水进一步送入电渗析装置脱除废水中的氨氮;电渗析装置中淡室的出水送入生化处理装置,浓室的出水送入硫铵结晶装置收集硫铵结晶或进一步进行氨中和。

本发明装置的工作过程是:先将己内酰胺废水送入湿式氧化反应器进行预处理,以去除废水中大部分的COD,达到初步降解废水中有害物质的目的,同时产生炭黑物质,再将湿式氧化反应产水送入膜过滤装置,将炭黑等固体物质进行滤除,再将废水滤液送入催化湿式氧化反应器,在高温、高压、氧气和催化剂的作用下,废水中的COD和氨氮被进一步脱除,催化湿式氧化的产水进一步送入电渗析装置脱除废水中的氨氮,电渗析装置中淡室的出水送入生化处理装置,浓室的出水送入硫铵结晶装置回收硫铵结晶或进一步进行氨中和。

优选地,将电渗析装置替换为膜脱氨装置。所述膜脱氨装置用于脱除催化湿式氧化产水中的氨氮,膜脱氨装置的产水送入生化处理装置,吸收了氨氮的酸吸收液送入吸收液循环罐。

优选地,所述膜脱氨装置包括:过滤器、pH调节槽、错流膜接触器组件、吸收液配制罐和吸收液循环罐。

优选地,所述过滤器与pH调节槽相连,所述pH调节槽与错流膜接触器组件的废水进水口相连,所述错流膜接触器组件的废水出水口与生化处理装置相连,所述吸收液配制罐与错流膜接触器组件的吸收液进液口相连,所述错流膜接触器组件的吸收液出液口与吸收液循环罐的进液口相连,所述吸收液循环罐的循环液口与错流膜接触器组件的吸收液进液口相连。

所述膜脱氨装置的工作过程是:催化湿式氧化的产水先经过过滤器,以过滤废水中的悬浮物,防止对错流膜膜孔的堵塞,再送入pH调节槽调节pH值至碱性,同时将废水进行预热,再送入错流膜接触器组件管程上的废水进水口,同时将吸收液配制罐中配制好的吸收液送入错流膜接触器组件壳程上的吸收液进液口,脱氨处理后,将废水经错流膜接触器组件的废水出水口送入生化处理装置,将吸收液经错流膜接触器组件的吸收液出液口送入吸收液循环罐,吸收液循环罐将吸收液循环送入错流膜接触器组件壳程上的吸收液进液口,或将吸收氨氮后的硫铵浓缩液送入硫铵结晶装置。

优选地,所述电渗析装置的浓室出水口或膜脱氨装置中吸收液循环罐的浓缩液出液口与硫铵结晶装置相连。将富集了氨氮的硫酸铵浓缩液送入硫铵结晶装置进行硫铵的结晶和回收。

优选地,所述湿式氧化反应器的底部设有进水口,下部一侧设有进气口,所述催化湿式氧化反应器的下部一侧设有进气口。

优选地,所述湿式氧化反应器和催化湿式氧化反应器内均设有加热装置。

优选地,所述膜过滤装置的过滤精度≤5μm。膜过滤装置可过滤废水中的悬浮物,防止悬浮物对后续的催化湿式氧化反应器内催化剂和阀门的堵塞。少量过滤浓液去往板框压滤机处理。

优选地,所述膜过滤装置内的膜为无机膜。

优选地,所述无机膜包括金属膜或陶瓷膜。

优选地,所述催化湿式氧化反应器内设有放置催化剂的触媒框。

优选地,所述电渗析装置的电渗析膜由多对平板膜组成。更优选地,所述电渗析装置的电渗析膜由100~1000对平板膜组成;每对平板膜的有效面积为0.1~1.0m2。

优选地,所述平板膜为均相膜或异相离子交换膜。

优选地,所述过滤器的过滤精度≤5μm。

优选地,所述pH调节槽内设有加热装置。脱氨过程中的pH调节槽、错流膜接触器组件、吸收液循环罐均为密封器,可防止氨气挥发。

优选地,所述错流膜接触器组件由一个或多个错流膜接触器串联而成,当多个错流膜接触器串联时,前一错流膜接触器的废水出水口与后一错流膜接触器的废水进水口,前一错流膜接触器的吸收液出液口与后一错流膜接触器的吸收液进液口相连。

优选地,所述错流膜接触器的废水进水口和出水口设于管程上,错流膜接触器的吸收液进液口和出液口设于壳程上,且错流膜接触器的废水进水口与吸收液进液口以及错流膜接触器的废水出水口与吸收液出液口,分别相对分设于错流膜接触器的两端。所述设计使得废水与吸收液在膜上能形成错流接触。

优选地,所述错流膜接触器中的脱氨膜包括中空纤维聚丙烯膜、聚偏氟乙烯膜或聚四氟乙烯膜等。

优选地,所述脱氨膜的平均孔径为0.1~2.0μm。

本发明进一步解决其技术问题所采用的技术方案如下:一种己内酰胺废水的处理方法,将己内酰胺废水送入湿式氧化反应器中,进行湿式氧化反应后,再送入膜过滤装置,过滤,将滤液送入催化湿式氧化反应器中,进行催化湿式氧化反应,最后,将催化湿式氧化产水送入电渗析装置或膜脱氨装置,进行脱氨处理,得符合后续生化处理废水。本发明工艺先通过低温、低压的WAO,实现废水中大部分COD的去除,过滤炭黑后,通过CWAO对废水进一步处理降低COD,最后通过电渗析或膜脱氨装置实现氨氮的去除,综合实现废水中COD和氨氮符合后续生化处理的排放。

优选地,所述己内酰胺废水的初始COD浓度为5万~20万mg/L,总氮为0.8万~2.8万mg/L,初始氨氮浓度为0.5万~2.0万mg/L,BOD5/COD≤0.1。所述己内酰胺废水来源于己内酰胺生产装置产生的己内酰胺萃取残液、苯汽提废水和离子交换再生废水。

优选地,所述湿式氧化反应的温度为200~250℃,压力为3~6MPa,停留时间为0.5~2.0h。经过湿式氧化反应后,产水的COD浓度可降至1万~3万mg/L,氨氮浓度为1万~2万mg/L。湿式氧化反应后部分总氮会转化为氨氮,导致氨氮浓度上升。

优选地,所述过滤的跨膜压差为0.5~2.0bar。所述跨膜压差可提供高性价比的驱动力。

优选地,所述催化湿式氧化反应的温度为230~275℃,压力为4.0~7.5MPa,停留时间为0.5~2.0h。经过催化湿式氧化反应后,产水的COD浓度可降至0.2万~1.0万mg/L,氨氮浓度为0.7万~3.0万mg/L。在所述反应条件下,可用更低的能耗获得最佳的去除效果。催化湿式氧化反应后部分总氮会转化为氨氮,导致氨氮浓度上升。

优选地,所述催化湿式氧化反应中所使用的催化剂包括均相催化剂和/或非均相催化剂。

优选地,所述均相催化剂的投加量为50~300mg/L(更优选80~240mg/L)己内酰胺废水,非均相催化剂按照己内酰胺废水的体积空速0.1~1.2h-1进行装填。所述体积空速h-1为废水流速(m3/h)/非均相催化剂m3的简化。

优选地,所述均相催化剂包括氯化铁、硫酸亚铁、硝酸铜、氯化铜或硝酸锰,及其水合物等中的一种或几种。脱氨处理后的产水通过使用沉淀池进行沉淀处理,在沉淀池中调节水的pH值至碱性和/或投加硫化物,以回收均相催化剂中的金属离子。

优选地,所述非均相催化剂包括二氧化锰、氧化铁、氧化铜、氧化铈或氧化钌,及其水合物等中的两种及以上的混合物。更优选地,所述非均相催化剂为氧化铈和氧化钌的质量比为1:2~3的混合物。所述非均相催化剂的平均粒径为5~20mm。

优选地,当使用电渗析装置进行脱氨处理时,将催化湿式氧化产水分别送入电渗析装置的浓室和淡室,进行电渗析处理。

优选地,分别送入浓室和淡室的催化湿式氧化产水的流量比为1:1~5。

优选地,所述电渗析处理的电压为1~2V/对电渗析膜。

优选地,电渗析装置中,每m2电渗析膜可处理废水的能力为3~12L/h(更优选4~8L/h)。

优选地,每对电渗析膜的有效面积为0.1~1.0m2。

优选地,当使用膜脱氨装置进行脱氨处理时,先将催化湿式氧化产水进行过滤,再调节pH值至碱性,并预热,将处理后的催化湿式氧化产水和吸收液分别送入膜脱氨装置中错流膜接触器的管程和壳程中,进行错流吸收反应,即成。

优选地,所述调节pH值至11~13。通过调节pH值可确保废水中的氨氮维持游离氨形态,从而能以气体氨气的形式溢出。

优选地,用氢氧化钠调节pH值。

优选地,所述预热至15~55℃(更优选40~50℃)。通过预热可实现氨气的快速溢出,提高氨的脱除效率。

优选地,所述吸收液为硫酸溶液,硫酸溶液的pH值为1~3。

优选地,所述硫酸溶液与废水的流量比为1:2~15(更优选1:3~10)。限定所述流量比可实现废水氨脱除率和硫酸溶液中和程度的控制。

优选地,所述错流吸收反应的停留时间为0.5~3.0h。

本发明的有益效果如下:(1)本发明装置简单、处理量大,绿色环保、安全可靠,能耗低;(2)本发明工艺简单,COD和氨氮的去除率分别高达98.76%和99.86%,产水的可生化性指标BOD5/COD(B/C)>0.3,产水中的COD和氨氮浓度符合后续生化处理段浓度要求;(3)本发明方法与芬顿、臭氧催化氧化等工艺相比,无额外副产物和三废产生形成二次污染,与常规的CWAO工艺相比,反应过程升温小且安全可控,成本低,适宜于工业化生产。

(发明人:刘泽宇;郝瑶瑶;谢志成;黄德友;李素敏;黄宇轩)