公布日:2023.02.24

申请日:2022.11.23

分类号:C02F9/00(2023.01)I;B01J49/50(2017.01)I;B01J49/30(2017.01)I;C02F5/02(2023.01)N;C02F101/10(2023.01)N;C02F1/44(2023.01)N;C02F1/42(2006.01)N;C02F103/

34(2006.01)N

摘要

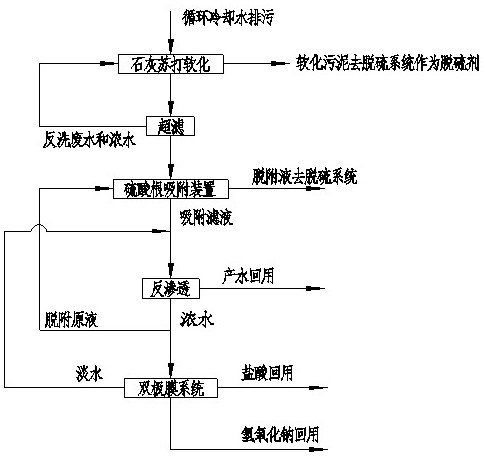

本发明提供一种火电厂循环水冷却排污资源化利用方法,属于环保技术领域,所述方法首先循环冷却排污水经石灰苏打软化除去暂钙镁离子,产生的软化污泥输送至脱硫系统作为脱硫剂使用;经过石灰苏打软化出水经超滤系统进一步脱除悬浮物得到超滤产水,超滤浓水和反洗排放水回收至石灰苏打软化工艺前段实现固液分离;超滤产水经硫酸根吸附装置;吸附滤液经反渗透浓缩,反渗透产淡水回收利用至循环冷却水系统;反渗透浓水经双极膜系统,制取盐酸和氢氧化钠溶液;硫酸根吸附装置吸附饱和后,引部分反渗透浓水进入硫酸根吸附装置,脱附液回收至脱硫系统以,脱附液中硫酸根离子和脱硫剂中的钙离子结合生成石膏。本发明最大限度减少火电厂酸碱耗和废盐产量。

权利要求书

1.一种火电厂循环水冷却排污资源化利用方法,其特征在于,该方法包括如下步骤:步骤一:循环冷却排污水经石灰苏打软化除去暂钙镁离子,产生的软化污泥输送至脱硫系统作为脱硫剂使用;步骤二:步骤一中经过石灰苏打软化出水经超滤系统进一步脱除悬浮物得到超滤产水,超滤浓水和反洗排放水回收至石灰苏打软化工艺前段实现固液分离;步骤三:超滤产水经硫酸根吸附装置,水中的硫酸根离子被离子交换树脂吸附,硫酸根吸附装置产生的吸附滤液中氯化钠占总溶固质量百分比提升至97%以上;步骤四:吸附滤液经反渗透浓缩,氯化钠质量浓度提升至5%以上,反渗透产淡水回收利用至循环冷却水系统;步骤五:反渗透浓水经双极膜系统,制取盐酸和氢氧化钠溶液,得到3~4%的盐酸和5~6%的氢氧化钠,用于电厂离子交换系统再生和工业废水PH调整;双极膜淡水回流至反渗透系统进行进一步浓缩处理;步骤六:硫酸根吸附装置吸附饱和后,引部分反渗透浓水进入硫酸根吸附装置,同时辅助直流电强化脱附效果,使硫酸根吸附装置内离子交换树脂由硫酸根型转化为氯型,脱附液硫酸钠氯化钠浓度比控制在2:1以上,脱附液回收至脱硫系统以,脱附液中硫酸根离子和脱硫剂中的钙离子结合生成石膏。

2.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤一所述循环冷却排污水经石灰苏打软化后总溶解固体物控制范围1~5g/L,钙镁离子浓度范围0.1~3g/L。

3.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤一所述石灰苏打软化的具体方法是:第一级投加石灰,控制溶液PH值10.3,反应时间0.5~1小时;第二级投加碳酸钠,反应时间0.5~1小时;控制出水钙镁离子浓度不高于50mg/L,石灰苏打软化系统设置沉淀池实现初步的固液分离,沉淀池出水SS不超过20mg/L;沉淀池出水投加盐酸调节PH值至7~8。

4.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤二所述超滤系统中,采用错流过滤运行方式,超滤膜精度选择0.02~0.05mm的超滤膜。

5.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤三所述硫酸根吸附装置中,弱碱型阴离子交换树脂或强碱型阴离子交换树脂吸附硫酸根,运行流速20~40m/h,吸附滤液硫酸钠浓度控制在0.5g/L以下。

6.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤六中所述硫酸根吸附装置,硫酸根脱附原液采用反渗透系统氯化钠含量10%的浓水,脱附流速4~8m/h。

7.根据权利要求6所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,所述硫酸根脱附还辅助电驱动脱附强化脱附效果,辅助电脱附电流密度200~300A/m2,控制脱附液硫酸钠浓度2%~3%、氯化钠浓度1%~1.5%。

8.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,所述反渗透进水氯化钠浓度范围1~5g/L,脱盐率≥97%,反渗透浓水氯化钠浓度控制在5~6%。

9.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,步骤五所述双极膜系统选用均相离子交换膜,进水氯化钠浓度5~6%,制取盐酸浓度3~4%,氢氧化钠浓度5~6%,运行电流密度300~500A/m2,膜面流速3~5cm/s。

10.根据权利要求1所述的一种火电厂循环水冷却排污资源化利用方法,其特征在于,双极膜系统外排淡水氯化钠浓度2~3%,回收至反渗透系统进行进一步浓缩处理。

发明内容

为解决上述问题,本发明公开了一种火电厂循环水冷却排污资源化利用方法,能有效回收利用循环冷却排污水中水、氯离子、钠离子、硫酸根等主要物质的工艺路线,实现循环冷却排污水的资源化利用,最大限度减少火电厂酸碱耗和废盐产量。

为达到上述目的,本发明的技术方案如下:一种火电厂循环水冷却排污资源化利用方法,该方法包括如下步骤:步骤一:循环冷却排污水经石灰苏打软化除去暂钙镁离子,产生的软化污泥输送至脱硫系统作为脱硫剂使用;步骤二:步骤一中经过石灰苏打软化出水经超滤系统进一步脱除悬浮物得到超滤产水,超滤浓水和反洗排放水回收至石灰苏打软化工艺前段实现固液分离;步骤三:超滤产水经硫酸根吸附装置,水中的硫酸根离子被离子交换树脂吸附,硫酸根吸附装置产生的吸附滤液中氯化钠占总溶固质量百分比提升至97%以上;步骤四:吸附滤液经反渗透浓缩,氯化钠质量浓度提升至5%以上,反渗透产淡水回收利用至循环冷却水系统;步骤五:反渗透浓水经双极膜系统,制取盐酸和氢氧化钠溶液,得到3~4%的盐酸和5~6%的氢氧化钠,用于电厂离子交换系统再生和工业废水PH调整;双极膜淡水回流至反渗透系统进行进一步浓缩处理;步骤六:硫酸根吸附装置吸附饱和后,引部分反渗透浓水进入硫酸根吸附装置,同时辅助直流电强化脱附效果,使硫酸根吸附装置内离子交换树脂由硫酸根型转化为氯型,脱附液硫酸钠氯化钠浓度比控制在2:1以上,脱附液回收至脱硫系统以,脱附液中硫酸根离子和脱硫剂中的钙离子结合生成石膏。

进一步地,步骤一所述循环冷却排污水经石灰苏打软化后总溶解固体物控制范围1~5g/L,钙镁离子浓度范围0.1~3g/L。

进一步地,步骤一所述石灰苏打软化的具体方法是:第一级投加石灰,控制溶液PH值10.3,反应时间0.5~1小时;第二级投加碳酸钠,反应时间0.5~1小时;控制出水钙镁离子浓度不高于50mg/L,石灰苏打软化系统设置沉淀池实现初步的固液分离,沉淀池出水SS不超过20mg/L;沉淀池出水投加盐酸调节PH值至7~8。

进一步地,步骤二所述超滤系统中,采用错流过滤运行方式,超滤膜精度选择0.02~0.05mm的超滤膜。

进一步地,步骤三所述硫酸根吸附装置中,弱碱型阴离子交换树脂或强碱型阴离子交换树脂吸附硫酸根,运行流速20~40m/h,吸附滤液硫酸钠浓度控制在0.5g/L以下。

进一步地,步骤六中所述硫酸根吸附装置,硫酸根脱附原液采用反渗透系统氯化钠含量10%的浓水,脱附流速4~8m/h,辅助电驱动脱附强化脱附效果,辅助电脱附电流密度200~300A/m2,控制脱附液硫酸钠浓度2%~3%、氯化钠浓度1%~1.5%。

进一步地,所述反渗透进水氯化钠浓度范围1~5g/L,脱盐率≥97%,反渗透浓水氯化钠浓度控制在5~6%,进一步地,步骤五所述双极膜系统选用均相离子交换膜,进水氯化钠浓度5~6%,制取盐酸浓度3~4%,氢氧化钠浓度5~6%,运行电流密度300~500A/m2,膜面流速3~5cm/s。双极膜系统外排淡水氯化钠浓度2~3%,回收至反渗透系统进行进一步浓缩处理。

与现有技术相比,本发明具有以下有益效果:1.本发明通过将硫酸根离子选择性吸附脱附技术实现了循环冷却排污水氯化钠溶液的纯化处理,为以循环冷却排污水中氯化钠组分为原料的双极膜系统的稳定运行创造了有利条件,有效保障了火电厂循环冷却排污水处理系统所制取的盐酸和氢氧化钠的品质稳定性和可靠性。

2.本发明以高浓度高纯度氯化钠溶液作为脱附原液,辅助电驱动脱附技术的应用,实现脱附液硫酸钠氯化钠浓度比的准确控制,最大限度降低了外排进入脱硫系统的氯离子量,脱附液中的硫酸根最终以石膏的形式析出,并作为产品销售,最大限度减少了固体废弃物的产量。

3.本发明中电驱动脱附技术的应用,减少了脱附过程的药剂消耗,提高了脱附效率。

4.本发明以硫酸根离子选择性离子交换吸附技术和电驱动辅助脱附技术相结合,实现循环冷却排污水中氯化钠提纯,同时最大限度降低了系统结垢风险,确保了后续反渗透浓缩系统的运行稳定性,将氯化钠溶液(反渗透浓水)浓度控制在5%以上,满足双极膜制取盐酸和氢氧化钠的要求。并以氯化钠溶液作为脱附原液,控制脱附液硫酸根氯离子质量比2:1以上,实现了硫酸根离子的资源化利用。

(发明人:赵军;祖坤勇;顾小红;韩毅;王立文;李祥坤;雍嘉雯;朱文婷)