公布日:2023.01.31

申请日:2022.11.08

分类号:F23G7/06(2006.01)I;F23G5/02(2006.01)I;F23G5/12(2006.01)I;F23G5/46(2006.01)I;C04B35/565(2006.01)I;C04B35/622(2006.01)I;C04B35/66(2006.01)I;C04B35/

80(2006.01)I;C04B38/00(2006.01)I;C04B38/08(2006.01)I

摘要

本发明公开一种BDO装置污水尾气及罐区尾气协同治理方法,属于废气治理技术领域,包括以下步骤:将罐区废气和BDO污水治理区废气充分混合均匀,得到混合废气;将所述混合废气进行淋洗以去除废气中的固体颗粒物和部分水溶性组分;将淋洗后的混合废气进行除雾处理,再经蓄热陶瓷床预热后入燃烧室内高温氧化并放出热量;将所述燃烧室内形成的热风与蓄热陶瓷床进行热交换后排放,热交换后的蓄热陶瓷床用于预热新进入燃烧室的混合废气。本发明将BDO装置污水尾气及罐区尾气引入GRTO装置中进行协同治理,减少厂区内排放点,罐区高浓度废气对污水治理区低浓度废气进行补充,有利于安全型蓄热焚烧炉GRTO运行。

权利要求书

1.一种BDO装置污水尾气及罐区尾气协同治理方法,其特征在于,包括以下步骤:(1)将罐区废气和BDO污水治理区废气充分混合均匀,得到混合废气;(2)将所述混合废气进行淋洗以去除废气中的固体颗粒物和部分水溶性组分;(3)将淋洗后的混合废气进行除雾处理,再经蓄热陶瓷床预热后入燃烧室内高温氧化并放出热量;(4)将所述燃烧室内形成的热风与蓄热陶瓷床进行热交换后排放,热交换后的蓄热陶瓷床用于预热新进入燃烧室的混合废气。

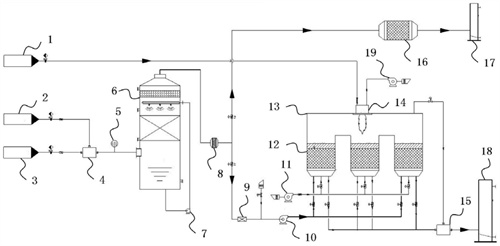

2.一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,包括依次连接的收集进气系统、预处理系统、热交换系统和排放系统;所述收集进气系统包括罐区废气进气管、污水治理区废气进气管以及分别与所述罐区废气进气管、所述污水治理区废气进气管连接的混风箱;所述预处理系统包括水洗塔以及与所述水洗塔废气出口连接的除雾器,所述水洗塔设置有循环水泵;所述热交换系统依次包括阻火器、GRTO主风机、三床式GRTO炉和高温混风箱,所述三床式GRTO炉包括蓄热陶瓷床和燃烧室,所述蓄热陶瓷床连接有吹扫风机,所述燃烧室分别与天然气进气罐和助燃风机连接;所述排放系统包括烟囱;所述预处理系统与所述热交换系统间设置有切断阀;各系统输送管道的起始端设置有止回阀。

3.根据权利要求2所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,还包括与所述收集进气系统或预处理系统连接的应急排空系统,所述应急排空系统依次包括活性炭吸附装置和紧急排放烟囱。

4.根据权利要求3所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述混风箱的出口处设置有LEL在线检测装置,并设两级报警,高报时进行联锁稀释,高高报时废气切换至所述应急排空系统。

5.根据权利要求2所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述蓄热陶瓷床内填充有规整的蜂窝陶瓷蓄热体,所述蜂窝陶瓷蓄热体的制备方法包括以下步骤:(a)称取聚乙烯吡咯烷酮并溶解在去离子水与乙醇的混合溶液中,超声分散均匀后,加入八水合氧氯化锆,继续超声分散处理,再在30-35℃下剧烈搅拌反应1-2h,离心收集沉淀,以去离子水洗涤,冻干后在600-800℃下保温热处理1-3h,冷却后制得氧化锆纳米晶;其中,所述混合溶液中去离子水与乙醇的体积比为(1-2):(48-49);所述聚乙烯吡咯烷酮与所述混合溶液的混合比例为(1.1-1.2g):100mL;所述聚乙烯吡咯烷酮与所述八水合氧氯化锆的混合比例为(13-15):1;(b)分别称取碳化硅微粉、莫来石、钾长石和锂辉石,按比配料并球磨至匀,得到混合料,加入固相添加剂、所述氧化锆纳米晶和粘结剂,入搅拌机充分搅拌至匀,加入润滑剂和水再次搅拌至匀,制得泥料,通过挤出法成型制得蜂窝陶瓷坯体,依次经微波干燥和远红外干燥后烧制制得;其中,所述烧制的程序为:以7-10℃/min升温至300℃,保温0.5h,继续升温至500℃,保温0.5h,继续升温至700℃,保温0.5h,升温速率降低为3-5℃/min继续升温至1000℃,保温1h,继续升温至1200℃,保温1h,继续升温至1400℃,保温2h。

6.根据权利要求5所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述碳化硅微粉、莫来石、钾长石和锂辉石的质量混合比例为10:(3-5):(2-4):(1-1.5),所述混合料与所述固相添加剂、所述氧化锆纳米晶、所述粘结剂、所述润滑剂的质量比例为10:(1-4):(0.3-1):(1-3):(0.5-3)。

7.根据权利要求5所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述固相添加剂包括改性氮化铝多孔微球,所述改性氮化铝多孔微球的制备方法包括以下步骤:S1、分别称取氮化铝粉末和氮化铝晶须,混合后加入叔丁醇制备为浆料,加入氧化钇和聚乙烯醇缩丁醛树脂,充分混合搅拌均匀后成型得到微球胚料,冷冻干燥后,在氮气气氛下,将所述微球胚料升温至1900-2000℃并保温热处理2-4h,自冷至800-1000℃,气氛切换为空气并保温处理1h,制得氮化铝微球;S2、称取氮化钛纳米粒子并分散在无水乙醇中,超声分散均匀后得到悬浮液,将所述氮化铝微球浸入所述悬浮液1-10min,取出干燥,重复浸渍-干燥的操作4-5次,最后再在300-400℃下保温热处理1-2h,制得所述改性氮化铝多孔微球;所述悬浮液中的固含量为1-2wt.%。

8.根据权利要求7所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述氮化铝粉末与所述氮化铝晶须、所述氧化钇、所述聚乙烯醇缩丁醛树脂的质量比例10:(4-5):(0.4-0.7):(0.2-0.5)。

9.根据权利要求5所述的一种BDO装置污水尾气及罐区尾气协同治理装置,其特征在于,所述蜂窝陶瓷蓄热体的规格为150×100×100mm,孔格宽3.5mm,孔型为四方、六方或圆形,孔隙率在60-67%。

发明内容

针对上述问题,本发明提出一种将BDO装置污水尾气及罐区尾气引入GRTO装置中进行协同治理的方法,BDO(丁二醇)装置污水区废气特点是大风量、低浓度,目前多采用吸脱附氧化或直接氧化的形式进行达标治理,技术比较成熟。GRTO(安全型蓄热焚烧氧化装置)作为一种VOCs主流氧化技术,其具有安全措施规范、安全控制系统完整、安全设计严谨、运行稳定、净化处理效率高,一次性投入成本低,运行维护成本低、无二次污染、热能回收可节能降耗等优点。

本发明的目的采用以下技术方案来实现:

一种BDO装置污水尾气及罐区尾气协同治理方法,包括以下步骤:

(1)将罐区废气和BDO污水治理区废气充分混合均匀,得到混合废气;

(2)将所述混合废气进行淋洗以去除废气中的固体颗粒物和部分水溶性组分;

(3)将淋洗后的混合废气进行除雾处理,再经蓄热陶瓷床预热后入燃烧室内高温氧化并放出热量;

(4)将所述燃烧室内形成的热风与蓄热陶瓷床进行热交换后排放,热交换后的蓄热陶瓷床用于预热新进入燃烧室的混合废气。

本发明的另一目的在于提供一种基于前述治理方法的装置,包括依次连接的收集进气系统、预处理系统、热交换系统和排放系统;所述收集进气系统包括罐区废气进气管、污水治理区废气进气管以及分别与所述罐区废气进气管、所述污水治理区废气进气管连接的混风箱;所述预处理系统包括水洗塔以及与所述水洗塔废气出口连接的除雾器,所述水洗塔设置有循环水泵;所述热交换系统依次包括阻火器、GRTO主风机、三床式GRTO炉和高温混风箱,所述三床式GRTO炉包括蓄热陶瓷床和燃烧室,所述蓄热陶瓷床连接有吹扫风机,所述燃烧室分别与天然气进气罐和助燃风机连接;所述排放系统包括烟囱;所述预处理系统与所述热交换系统间设置有切断阀;各系统输送管道的起始端设置有止回阀。

优选的,还包括与所述收集进气系统或预处理系统连接的应急排空系统,所述应急排空系统依次包括活性炭吸附装置和紧急排放烟囱。

优选的,所述混风箱的出口处设置有LEL在线检测装置,并设两级报警,高报时进行联锁稀释,高高报时废气切换至所述应急排空系统。

优选的,所述蓄热陶瓷床内填充有规整的蜂窝陶瓷蓄热体,所述蜂窝陶瓷蓄热体的制备方法包括以下步骤:

(a)称取聚乙烯吡咯烷酮并溶解在去离子水与乙醇的混合溶液中,超声分散均匀后,加入八水合氧氯化锆,继续超声分散处理,再在30-35℃下剧烈搅拌反应1-2h,离心收集沉淀,以去离子水洗涤,冻干后在600-800℃下保温热处理1-3h,冷却后制得氧化锆纳米晶;

其中,所述混合溶液中去离子水与乙醇的体积比为(1-2):(48-49);所述聚乙烯吡咯烷酮与所述混合溶液的混合比例为(1.1-1.2g):100mL;所述聚乙烯吡咯烷酮与所述八水合氧氯化锆的混合比例为(13-15):1;

(b)分别称取碳化硅微粉、莫来石、钾长石和锂辉石,按比配料并球磨至匀,得到混合料,加入固相添加剂、所述氧化锆纳米晶和粘结剂,入搅拌机充分搅拌至匀,加入润滑剂和水再次搅拌至匀,制得泥料,通过挤出法成型制得蜂窝陶瓷坯体,依次经微波干燥和远红外干燥后烧制制得;

其中,所述烧制的程序为:以7-10℃/min升温至300℃,保温0.5h,继续升温至500℃,保温0.5h,继续升温至700℃,保温0.5h,升温速率降低为3-5℃/min继续升温至1000℃,保温1h,继续升温至1200℃,保温1h,继续升温至1400℃,保温2h。

优选的,所述碳化硅微粉、莫来石、钾长石和锂辉石的质量混合比例为10:(3-5):(2-4):(1-1.5),所述混合料与所述固相添加剂、所述氧化锆纳米晶、所述粘结剂、所述润滑剂的质量比例为10:(1-4):(0.3-1):(1-3):(0.5-3)。

优选的,所述固相添加剂包括改性氮化铝多孔微球,所述改性氮化铝多孔微球的制备方法包括以下步骤:

S1、分别称取氮化铝粉末和氮化铝晶须,混合后加入叔丁醇制备为浆料,加入氧化钇和聚乙烯醇缩丁醛树脂,充分混合搅拌均匀后成型得到微球胚料,冷冻干燥后,在氮气气氛下,将所述微球胚料升温至1900-2000℃并保温热处理2-4h,自冷至800-1000℃,气氛切换为空气并保温处理1h,制得氮化铝微球;

S2、称取氮化钛纳米粒子并分散在无水乙醇中,超声分散均匀后得到悬浮液,将所述氮化铝微球浸入所述悬浮液1-10min,取出干燥,重复浸渍-干燥的操作4-5次,最后再在300-400℃下保温热处理1-2h,制得所述改性氮化铝多孔微球;所述悬浮液中的固含量为1-2wt.%。

优选的,所述氮化铝粉末与所述氮化铝晶须、所述氧化钇、所述聚乙烯醇缩丁醛树脂的质量比例为10:(4-5):(0.4-0.7):(0.2-0.5)。

优选的,所述蜂窝陶瓷蓄热体的规格为150×100×100mm,孔格宽3.5mm,孔型为四方、六方或圆形,孔隙率在60-67%。

本发明的有益效果为:

(1)本发明将BDO装置污水尾气及罐区尾气引入GRTO装置中进行协同治理,减少厂区内排放点,罐区高浓度废气对污水治理区低浓度废气进行补充,有利于安全型蓄热焚烧炉GRTO运行,浓度达到一定的浓度,GRTO无需燃料补充,有效降低碳排放,且由于罐区冷凝装置主要担负将废气浓度降至爆炸下限以下的任务,无需直接冷凝至达标浓度,投资将会大幅降低,同时避免罐区废气冷凝后不达标中高浓度废气就地排放,消除罐区风险源,减少监测点和爆炸危险;相对于污水治理区域大风量,罐区送至的风量不超过5%,对装置的运行、投资影响较小,同时配备完善的风险预防及处置系统,可及时消除安全隐患,确保系统安全稳定运行;(2)蓄热体作为蓄热氧化炉的热交换部件,其材质和结构对热工特性的影响至关重要。在选择蓄热体的材质时要综合考虑耐腐蚀性、密度、比热容、对流换热系数、和热膨胀系数等对传热性能和抗热震性能的影响,为提高蓄热体的综合性能,本发明在现有的莫来石-碳化硅蓄热材料的基础上,通过液相法制备为氧化锆超细纳米晶引入陶瓷材料,极大提高了蜂窝陶瓷力学强度、弹性及韧度,使得蓄热陶瓷的抗热震性能得到极大改善,在高低温循环下具有极佳的换热稳定性,进而延长使用寿命;进一步的,本发明在现有的莫来石-碳化硅蓄热材料的基础上,通过加入固相添加剂,在保持蓄热陶瓷抗热震性能的同时提高其储热效率,具体的,本发明以多孔氮化铝为基体微球,通过在表面修饰氮化钛纳米颗粒,在烧结体系中建立以氮化铝、氮化钛为交联骨架的导热储热体系,提高其导热换热效率,同时利用其多孔性降低添加剂对陶瓷机械性能的影响,同时降低其热膨胀系数。

(发明人:郑承煜;王敏)