公布日:2023.02.24

申请日:2022.09.20

分类号:C02F3/12(2006.01)I;C02F3/34(2006.01)I;C12N1/14(2006.01)I;C12R1/66(2006.01)N;C12R1/645(2006.01)N;C02F103/10(2006.01)N;C02F101/16(2006.01)N;C02F101/

30(2006.01)N;C02F101/32(2006.01)N;C02F101/38(2006.01)N

摘要

本发明公开了一种多功能菌丝球强化好氧颗粒污泥处理油气田压返液的方法,所述方法包括以下步骤:1)接种真菌菌株,培养成熟后洗涤获得真菌孢子悬浮液;2)在培养基中接种所述真菌孢子悬浮液,培养并获得多功能菌丝球;3)在反应器中接种所述多功能菌丝球;4)将废水引入到反应器中,序批式运行所述反应器处理废水,培养并获得所述多功能菌丝球强化型好氧颗粒污泥;其中所述真菌包括聚多曲霉、极细枝孢霉中的至少一种。本发明可以绿色、经济地实现油气田压返液污染物的高效去除。

权利要求书

1.多功能菌丝球强化型好氧颗粒污泥,其特征在于,所述多功能菌丝球强化型好氧颗粒污泥通过包括以下步骤的方法制备得到:1)接种真菌菌株,培养成熟后洗涤获得真菌孢子悬浮液;2)在培养基中接种所述真菌孢子悬浮液,培养并获得多功能菌丝球;3)在反应器中接种所述多功能菌丝球;4)将废水引入到反应器中,序批式运行所述反应器处理废水,培养并获得所述多功能菌丝球强化型好氧颗粒污泥;其中所述真菌包括聚多曲霉、极细枝孢霉中的至少一种。

2.根据权利要求1所述的多功能菌丝球强化型好氧颗粒污泥,其特征在于,所述聚多曲霉的名称为聚多曲霉NXY1(AspergillussydowiiNXY1),保藏编号为CGMCCNo:40215;所述极细枝孢霉的名称为极细枝孢霉NXY8(CladosporiumtenuissimumNXY8),保藏编号为CGMCCNo:40141。

3.根据权利要求1所述的多功能菌丝球强化型好氧颗粒污泥,其特征在于,所述多功能菌丝球强化型好氧颗粒污泥满足以下条件a至q中的至少一者:a.所述多功能菌丝球的形态包括球形、椭球形、橄榄球形、放射状球形、不规则球形中的至少一种;b.所述真菌的盐度耐受能力,以氯化钠计为1g/L至100g/L;c.所述真菌的盐度耐受能力,以电导率计为2mS/cm至170mS/cm;d.步骤2)中,所述培养基为液体培养基;e.步骤2)中,所述培养基含有5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl;f.步骤2)中,所述培养基含有5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl,加水定容至1L;g.步骤2)中,所述培养基经过高压灭菌;h.步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/mL培养基;i.步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/g培养基;j.步骤2)中,所述多功能菌丝球的培养条件为15℃至35℃下培养;k.步骤2)中,所述多功能菌丝球的培养条件为60rpm至400rpm下培养;l.步骤2)中,所述多功能菌丝球的培养条件为恒温培养20h至240h;m.步骤3)中,所述多功能菌丝球的接种量为0.1g/L至10g/L;n.步骤3)中,在反应器中接种所述多功能菌丝球和活性污泥;接种所述活性污泥与多功能菌丝球的质量比为0至90:1;o.步骤4)中,所述序批式运行的过程包括进水、曝气、静置沉降、出水和闲置阶段;p.步骤4)中,所述废水为油气田压返液,所述油气田压返液的来源包括油田压返液、天然气田采出水、页岩气压返液、页岩气采出水、致密气采出水中的至少一种;q.步骤4)中,所述废水为油气田压返液,所述油气田压返液中包含聚丙烯酰胺、瓜胶、异丙醇、乙二醇、碳氢化合物、杂环化合物、苯酚、苯胺、石油及其衍生物中的至少一种;任选地,所述碳氢化合物包含多环芳烃、烷基苯、脂肪族碳氢化合物及其衍生物中的至少一种。

4.根据权利要求1-3中任一项所述的多功能菌丝球强化型好氧颗粒污泥,其特征在于,步骤4)中,序批式运行满足以下条件a至g中的至少一者:a.序批式运行的每个运行周期的总时间为1h至24h;b.序批式运行时反应体系的pH维持在5至9;c.序批式运行时的反应温度维持在15℃至35℃;d.序批式运行时每周期体积交换率维持在30%至80%;e.在序批式运行的曝气阶段,空气由底部进入,表观气速维持在0.1cm/s至4.5cm/s,溶解氧浓度控制在2mg/L至10mg/L;f.序批式运行时静置沉降阶段的时间范围是0.1min至30min;g.序批式运行时反应体系的有机负荷范围为0.3kgCOD/(m3·天)至25kgCOD/(m3·天)。

5.多功能菌丝球强化好氧颗粒污泥处理油气田压返液的方法,其特征在于,所述方法包括以下步骤:1)接种真菌菌株,培养成熟后洗涤获得真菌孢子悬浮液;2)在培养基中接种所述真菌孢子悬浮液,培养并获得多功能菌丝球;3)在反应器中接种所述多功能菌丝球;4)将废水引入到反应器中,序批式运行所述反应器处理废水,培养并获得多功能菌丝球强化型好氧颗粒污泥,所述废水为油气田压返液;其中所述真菌包括聚多曲霉、极细枝孢霉中的至少一种。

6.根据权利要求5所述的方法,其特征在于,所述聚多曲霉的名称为聚多曲霉NXY1(AspergillussydowiiNXY1),保藏编号为CGMCCNo:40215;所述极细枝孢霉的名称为极细枝孢霉NXY8(CladosporiumtenuissimumNXY8),保藏编号为CGMCCNo:40141。

7.根据权利要求5所述的方法,其特征在于,所述多功能菌丝球强化型好氧颗粒污泥满足以下条件a至o中的至少一者:a.所述多功能菌丝球的形态包括球形、椭球形、橄榄球形、放射状球形、不规则球形中的至少一种;b.所述真菌的盐度耐受能力,以氯化钠计为1g/L至100g/L;c.所述真菌的盐度耐受能力,以电导率计为2mS/cm至170mS/cm;d.步骤2)中,所述培养基为液体培养基;e.步骤2)中,所述培养基含有5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl;f.步骤2)中,所述培养基含有5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl,加水定容至1L;g.步骤2)中,所述培养基经过高压灭菌;h.步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/mL培养基;i.步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/g培养基;j.步骤2)中,所述多功能菌丝球的培养条件为15℃至35℃下培养;k.步骤2)中,所述多功能菌丝球的培养条件为60rpm至400rpm下培养;l.步骤2)中,所述多功能菌丝球的培养条件为恒温培养20h至240h;m.步骤3)中,所述多功能菌丝球的接种量为0.1g/L至10g/L;n.步骤3)中,在反应器中接种所述多功能菌丝球和活性污泥;接种所述活性污泥与多功能菌丝球的质量比为0至90:1;o.步骤4)中,所述序批式运行的过程包括进水、曝气、静置沉降、出水和闲置阶段。

8.根据权利要求5所述的方法,其特征在于,步骤4)中,序批式运行满足以下条件a至g中的至少一者:a.序批式运行的每个运行周期的总时间为1h至24h;b.序批式运行时反应体系的pH维持在5至9;c.序批式运行时的反应温度维持在15℃至35℃;d.序批式运行时每周期体积交换率维持在30%至80%;e.在序批式运行的曝气阶段,空气由底部进入,表观气速维持在0.1cm/s至4.5cm/s,溶解氧浓度控制在2mg/L至10mg/L;f.序批式运行时静置沉降阶段的时间范围是0.1min至30min;g.序批式运行时反应体系的有机负荷范围为0.3kgCOD/(m3·天)至25kgCOD/(m3·天)。

9.根据权利要求5所述的方法,其特征在于,步骤4)中,所述油气田压返液的来源包括油田压返液、天然气田采出水、页岩气压返液、页岩气采出水、致密气采出水中的至少一种。

10.根据权利要求5-9中任一项所述的方法,其特征在于,步骤4)中,所述油气田压返液中包含聚丙烯酰胺、瓜胶、异丙醇、乙二醇、碳氢化合物、杂环化合物、苯酚、苯胺、石油及其衍生物中的至少一种;任选地,所述碳氢化合物包含多环芳烃、烷基苯、脂肪族碳氢化合物及其衍生物中的至少一种。

发明内容

针对现有技术存在的问题,在第一方面,本发明的目的在于提供一种多功能菌丝球强化型好氧颗粒污泥。在第二方面,本发明的目的在于提供一种多功能菌丝球强化好氧颗粒污泥处理油气田压返液的方法。本发明采用多功能菌丝球接种策略,不仅具备加速培养好氧颗粒污泥的能力,该多功能菌丝球还可以耐受较宽范围盐度并且降解油气田压返液中有机物,可以实现体系启动期污染物的高效去除,并且可以在高有机负荷下启动。

本发明采用以下技术方案:

在第一方面,本申请提供了一种多功能菌丝球以及多功能菌丝球强化型好氧颗粒污泥,所述多功能菌丝球通过包括或由以下步骤1)和2)的方法制备得到,所述多功能菌丝球强化型好氧颗粒污泥通过包括或由以下步骤1)至4)的方法制备得到:

1)接种真菌菌株,可选地,例如将真菌菌株于固体培养基上,例如可以采用在马铃薯葡萄糖琼脂(PDA)斜面划线接种(多功能)真菌菌株,培养成熟后洗涤获得真菌孢子悬浮液;任选地,洗涤的方式可以采用水洗涤,优选地,所述水为去离子水、蒸馏水、双蒸水、超纯水、无菌水中的至少一种;

作为示例而并非限制,将保存(多功能)真菌菌株的甘油管从-80℃冰箱中取出,采用接种环在无菌马铃薯葡萄糖琼脂(PDA)培养基斜面上划线,并将划好线的斜面置于约30℃的培养箱中培养约7天。在超净台中将斜面上的孢子洗到无菌生理盐水中制得孢子悬浮液,并采用血球计数法在显微镜下数出每毫升孢子悬浮液中的孢子数量。

2)在培养基中接种所述真菌孢子悬浮液,培养并获得多功能菌丝球;

作为示例而并非限制,将真菌孢子悬浮液接种到装有无菌培养基的摇瓶中,接种量为例如103个孢子/mL培养液。其中任选地无菌培养基由10g/L无水葡萄糖、1g/LNH4Cl、0.72g/LKH2PO4、0.5g/LMgSO4·7H2O和30g/LNaCl组成,加去离子水定容至1L,再经灭菌后制得。将接种孢子悬浮液后的摇瓶置于摇床中,例如可以在25℃、200rpm下恒温培养144h,得到菌丝球。

3)在反应器中接种所述多功能菌丝球;例如,所述反应器为废水处理反应器;

4)将废水引入到反应器中,序批式运行所述反应器处理废水,培养并获得所述多功能菌丝球强化型好氧颗粒污泥;

其中所述真菌包括聚多曲霉、极细枝孢霉中的至少一种;所述真菌由聚多曲霉、极细枝孢霉中的至少一种组成。例如,所述真菌为聚多曲霉;可替代地,所述真菌为极细枝孢霉。

在本文中,(多功能)真菌具备降解油气田压返液中有机物的特性,同时具有可成球的特性及宽范围的盐度耐受性。

不希望受到理论的束缚,在一些可行的实施方案中,所述聚多曲霉的名称为聚多曲霉NXY1(AspergillussydowiiNXY1),已于2022年06月17日保藏于中国微生物菌株保藏管理委员会普通微生物中心(CGMCC),保藏编号为CGMCCNo:40215。

不希望受到理论的束缚,在一些可行的实施方案中,所述极细枝孢霉的名称为极细枝孢霉NXY8(CladosporiumtenuissimumNXY8),已于2022年03月04日保藏于中国微生物菌株保藏管理委员会普通微生物中心(CGMCC),保藏编号为CGMCCNo:40141。

结合第一方面,在一些可行的实施方案中,所述多功能菌丝球的形态包括但不限于球形、椭球形、橄榄球形、放射状球形、不规则球形中的至少一种。

结合第一方面,在一些可行的实施方案中,所述真菌的盐度耐受能力,以氯化钠计为1g/L至100g/L,例如1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95、96、97、说 明 书2/15页6CN115710049A698、99、100g/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可替代的实施方案中,所述真菌可耐受的盐度范围为高达10%,例如高达9%、高达8%、高达7%、高达6%,例如5%、4%、3%、2%、1%,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,所述真菌的盐度耐受能力,以电导率(例如,使用电导率仪在25℃下测定)计为2mS/cm至170mS/cm,例如2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95、96、97、98、99、100、110、120、130、140、150、160、170mS/cm,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述培养基为液体培养基。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述培养基含有或由以下项组成:5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl;任选地,所述葡萄糖为无水葡萄糖。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述培养基含有或由以下项组成:5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl,加水定容至1L;任选地,所述葡萄糖为无水葡萄糖。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述培养基经过高压灭菌后制得。

结合第一方面,在一些可行的实施方案中,步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/mL培养基,例如约1×102、1×103、1×104、1×105、1×106、1×107个孢子/mL培养基,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/g培养基,例如约1×102、1×103、1×104、1×105、1×106、1×107个孢子/g培养基,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条件为15℃至35℃下培养,例如15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35℃,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条件为60rpm至400rpm下培养,例如60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290、300、310、320、330、340、350、360、370、380、390、400rpm,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条说 明 书3/15页7CN115710049A7件为恒温培养20h至240h,例如20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240h,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤3)中,所述多功能菌丝球的接种量为0.1g/L至10g/L,例如,0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9、10g/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤3)中,在反应器中接种所述多功能菌丝球和活性污泥;接种所述活性污泥与多功能菌丝球的质量比为0至90:1,例如1:1,2:1,3:1,4:1,5:1,6:1,7:1,8:1,9:1,10:1,20:1,30:1,40:1,50:1,60:1,70:1,80:1,90:1,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,所述序批式运行的过程包括进水、曝气、静置沉降、出水和闲置阶段。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行的每个运行周期的总时间为1h至24h,例如1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24h,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行时反应体系的pH维持在5至9,例如5、6、7、8、9,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行时的反应温度维持在15℃至35℃,例如15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35℃,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行时每周期体积交换率维持在30%至80%,例如30%、40%、50%、60%、70%、80%,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,在序批式运行的曝气阶段,空气由底部进入,表观气速(空气流量与反应器内截面积的比值)维持在0.1cm/s至4.5cm/s,例如0.5、0.6、0.7、0.8、0.9、1、2、3、4、4.5cm/s;溶解氧浓度控制在2mg/L至10mg/L,例如2、3、4、5、6、7、8、9、10mg/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行时静置沉降阶段的时间范围是0.1min至30min,例如0.1、0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30min,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,步骤4)中,序批式运行时反应体系的有机负荷范围为0.3kgCOD/(m3·天)至25kgCOD/(m3·天),例如0.3、0.5、0.8、1.2、1.5、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25kgCOD/(m3·天),等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第一方面,在一些可行的实施方案中,所述废水为油气田压返液,所述油气田压返液的来源包括或由以下项组成:油田压返液、天然气田采出水、页岩气压返液、页岩气采出水、致密气采出水中的至少一种。

结合第一方面,在一些可行的实施方案中,所述废水为油气田压返液,所述油气田压返液中包含或由以下项组成:聚丙烯酰胺、瓜胶、异丙醇、乙二醇、碳氢化合物、杂环化合物、苯酚、苯胺、石油及其衍生物中的至少一种;任选地,所述碳氢化合物包含多环芳烃、烷基苯、脂肪族碳氢化合物及其衍生物中的至少一种。

在第二方面,本申请提供了一种多功能菌丝球强化好氧颗粒污泥处理油气田压返液的方法,包括以下步骤:

1)接种真菌菌株,可选地,例如将真菌菌株于固体培养基上,例如可以采用在马铃薯葡萄糖琼脂(PDA)斜面划线接种(多功能)真菌菌株,培养成熟后洗涤获得真菌孢子悬浮液;任选地,洗涤的方式可以采用水洗涤,优选地,所述水为去离子水、蒸馏水、双蒸水、超纯水、无菌水中的至少一种;

作为示例而并非限制,将保存(多功能)真菌菌株的甘油管从-80℃冰箱中取出,采用接种环在无菌马铃薯葡萄糖琼脂(PDA)培养基斜面上划线,并将划好线的斜面置于约30℃的培养箱中培养约7天。在超净台中将斜面上的孢子洗到无菌生理盐水中制得孢子悬浮液,并采用血球计数法在显微镜下数出每毫升孢子悬浮液中的孢子数量。

2)在培养基中接种所述真菌孢子悬浮液,培养并获得多功能菌丝球;

3)在反应器中接种所述多功能菌丝球;例如,所述反应器为废水处理反应器;

4)将废水引入到反应器中,序批式运行所述反应器培养处理废水并获得多功能菌丝球强化型好氧颗粒污泥,所述废水为油气田压返液,通过序批式运行反应器培养的好氧颗粒污泥同时处理油气田压返液;

其中所述真菌包括聚多曲霉、极细枝孢霉中的至少一种;所述真菌由聚多曲霉、极细枝孢霉中的至少一种组成。例如,所述真菌为聚多曲霉;可替代地,所述真菌为极细枝孢霉。

结合第二方面,在一些可行的实施方案中,所述聚多曲霉的名称为聚多曲霉NXY1(AspergillussydowiiNXY1),保藏编号为CGMCCNo:40215;和/或,所述极细枝孢霉的名称为极细枝孢霉NXY8(CladosporiumtenuissimumNXY8),保藏编号为CGMCCNo:40141。

结合第二方面,在一些可行的实施方案中,所述多功能菌丝球的形态包括球形、椭球形、橄榄球形、放射状球形、不规则球形中的至少一种。

结合第二方面,在一些可行的实施方案中,所述真菌的盐度耐受能力,以氯化钠计为1g/L至100g/L,例如1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95、96、97、98、99、100g/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可替代的实施方案中,所述真菌可耐受的盐度范围为10%,例如高达9%、高达8%、高达7%、高达6%,例如5%、4%、3%、2%、1%,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,所述真菌的盐度耐受能力,以电导率(例如,使用电导率仪在25℃下测定)计为2mS/cm至170mS/cm,例如2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35、36、37、38、39、40、41、42、43、44、45、46、47、48、49、50、51、52、53、54、55、56、57、58、59、60、61、62、63、64、65、66、67、68、69、70、71、72、73、74、75、76、77、78、79、80、81、82、83、84、85、86、87、88、89、90、91、92、93、94、95、96、97、98、99、100、110、120、130、140、150、160、170mS/cm,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述培养基为液体培养基。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述培养基含有或由以下项组成:5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl;任选地,所述葡萄糖为无水葡萄糖。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述培养基含有或由以下项组成:5g/L至80g/L葡萄糖、0.5g/L至8g/LNH4Cl、0.3g/L至6g/LKH2PO4、0.25g/L至4g/LMgSO4·7H2O、0g/L至80g/LNaCl,加水定容至1L;任选地,所述葡萄糖为无水葡萄糖。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述培养基经过高压灭菌后制得。

结合第二方面,在一些可行的实施方案中,步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/mL培养基,例如约1×102、1×103、1×104、1×105、1×106、1×107个孢子/mL培养基,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤2)中,真菌孢子的接种量为1×102至1×107个孢子/g培养基,例如约1×102、1×103、1×104、1×105、1×106、1×107个孢子/g培养基,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条件为15℃至35℃下培养,例如15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35℃,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条件为60rpm至400rpm下培养,例如60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240、250、260、270、280、290、300、310、320、330、340、350、360、370、380、390、400rpm,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤2)中,所述多功能菌丝球的培养条件为恒温培养20h至240h,例如20、30、40、50、60、70、80、90、100、110、120、130、140、150、160、170、180、190、200、210、220、230、240h,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤3)中,所述多功能菌丝球的接种量为0.1g/L至10g/L,例如,0.1、0.2、0.3、0.4、0.5、0.6、0.7、0.8、0.9、1、2、3、4、5、6、7、8、9、10g/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤3)中,在反应器中接种所述多功能菌丝球和活性污泥;接种所述活性污泥与多功能菌丝球的质量比为0至90:1,例如1:1,2:1,3:1,4:1,5:1,6:1,7:1,8:1,9:1,10:1,20:1,30:1,40:1,50:1,60:1,70:1,80:1,90:1,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,所述序批式运行的过程包括进水、曝气、静置沉降、出水和闲置阶段。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行的每个运行周期的总时间为1h至24h,例如1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24h,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行时反应体系的pH维持在5至9,例如5、6、7、8、9,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行时的反应温度维持在15℃至35℃,例如15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30、31、32、33、34、35℃,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行时每周期体积交换率维持在30%至80%,例如30%、40%、50%、60%、70%、80%,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,在序批式运行的曝气阶段,空气由底部进入,表观气速(空气流量与反应器内截面积的比值)维持在0.1cm/s至4.5cm/s,例如0.5、0.6、0.7、0.8、0.9、1、2、3、4、4.5cm/s;溶解氧浓度控制在2mg/L至10mg/L,例如2、3、4、5、6、7、8、9、10mg/L,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行时静置沉降阶段的时间范围是0.1min至30min,例如0.1、0.5、1、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25、26、27、28、29、30min,等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,步骤4)中,序批式运行时反应体系的有机负荷范围为0.3kgCOD/(m3·天)至25kgCOD/(m3·天),例如0.3、0.5、0.8、1.2、1.5、2、3、4、5、6、7、8、9、10、11、12、13、14、15、16、17、18、19、20、21、22、23、24、25kgCOD/(m3·天),等等,但并不仅限于所列举的数值,该数值范围内其他未列举的数值或范围同样适用。

结合第二方面,在一些可行的实施方案中,所述废水为油气田压返液,所述油气田压返液的来源包括或由以下项组成:油田压返液、天然气田采出水、页岩气压返液、页岩气采出水、致密气采出水中的至少一种。

结合第二方面,在一些可行的实施方案中,所述废水为油气田压返液,所述油气田压返液中包含或由以下项组成:聚丙烯酰胺、瓜胶、异丙醇、乙二醇、碳氢化合物、杂环化合物、苯酚、苯胺、石油及其衍生物中的至少一种;任选地,所述碳氢化合物包含多环芳烃、烷基苯、脂肪族碳氢化合物及其衍生物中的至少一种。

如本文中所使用的术语“压返液”可以与“压裂返排液”可互换地使用。

如本文中所使用的术语“页岩气采出水”中包含来自压裂液的大量化学添加组分,例如凝胶剂、减阻剂、交联剂、杀菌剂和表面活性剂等,还包含来自地层的金属离子和烷烃、芳香烃等有机物。

如本文中所使用的术语“有机负荷”是指单位体积废水处理反应器在单位时间内接纳的有机污染物量,一般不包括反应器回流中的有机物(采用回流系统时)。有机物可以用COD表示,因此又称COD负荷,单位为kg/(m3·天)。在污水处理领域,负荷表征污水处理设施可以受纳污水的能力,换言之,有机负荷是表示污水处理设施处理能力的指标。

如本文中所使用的术语“好氧颗粒污泥(aerobicgranularsludge,AGS)”是指污泥中微生物在好氧环境下自凝聚形成的结构致密的生物聚集体。与普通活性污泥相比,好氧颗粒污泥具有不易发生污泥膨胀、抗冲击能力强、能承受高有机负荷,集不同性质的微生物(好氧、兼氧和厌氧微生物)于一体等特点。

如本文中所使用的术语“菌丝球”是指由丝状真菌自缠绕形成的球体,它具有大量互相缠绕的菌丝,因此即使不添加起絮凝作用的化学试剂也可以通过细胞间的捕捉作用以及表面电荷的静电吸附作用聚集环境中的颗粒物质和功能菌群。菌丝球具有比表面积大、吸附性能优越、沉降速度快、利于固液分离、生物相容性高、不产生二次污染等特点。

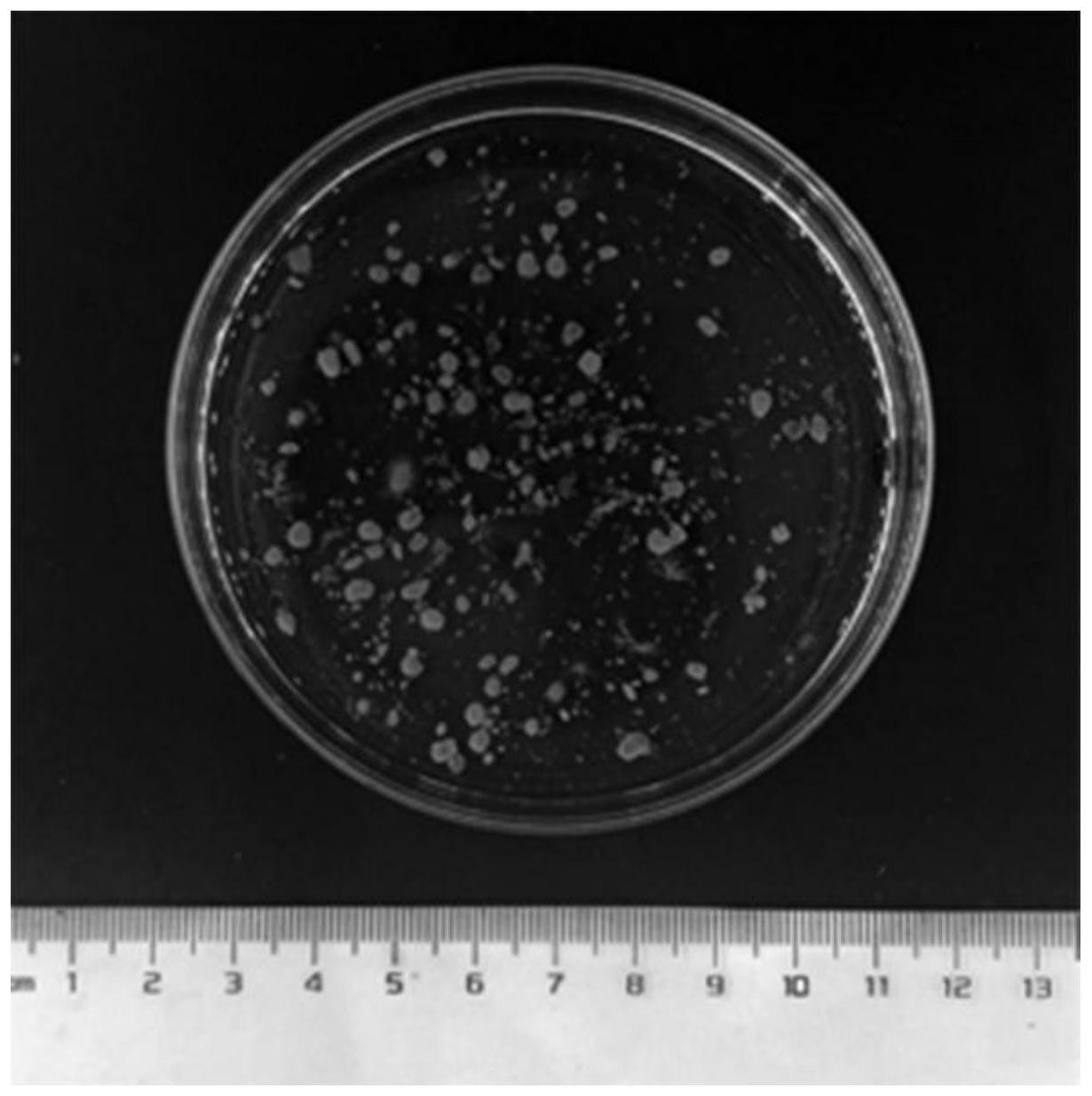

菌丝球粒径测定方法,随机取30颗菌丝球,拍照后使用图像处理软件(ImageJ.JS,v0.5.5)测量菌丝球直径,取平均值为菌丝球的平均粒径。

如本文中所使用的术语“序批式反应器(SequencingBatchReactor,SBR)”是指按时间顺序间歇操作运行的反应器,其特点是在空间上完全混合,时间上交替进行,整个处理过程(包括除磷脱氮过程)在同一反应器中进行。

本申请中的好氧颗粒污泥展现出了替代传统活性污泥技术的巨大潜力:(1)颗粒污泥具备优异的沉降性能,可以省去占地面积较大的二沉池和耗能巨大的回流设施;(2)好氧颗粒污泥结构致密,因而该技术具备污泥含量高、污泥持留能力强、抗逆(例如盐度、有毒物质、水质波动冲击等)性能强等优势;(3)好氧颗粒污泥具备层次结构,内层核心为厌氧/缺氧区,外层为好氧区,这赋予不同微生物适宜的生态位,使得生物氧化、硝化、反硝化、聚磷等多个生物反应可以在同一颗粒中进行。

本申请中的菌丝球具有沉降速度快、固液分离容易、生物活性高、对污染物吸附能力强、能分泌多种酶等优点。将菌丝球投加到活性污泥中,可以作为核心载体,为微生物提供吸附生长的空间,促进微生物的聚集,从而加速颗粒污泥的形成。

本申请中的温度参数,如无特别限定,既允许为恒温处理,也允许在一定温度区间内进行处理。所述的恒温处理允许温度在仪器控制的精度范围内进行波动。

相比于现有技术,本发明的有益效果:

(1)相比于现有技术,本发明选用的菌丝球属于多功能菌丝球,具备降解页岩气压返液中有机物的能力,可以释放胞外酶降解或自身代谢页岩气压返液中的有机物,提升反应体系的处理负荷。同时,菌丝结构可以为其他微生物提供骨架,提升其他功能微生物的停留时间,避免随出水排出。此外,菌丝球结构可以更好地提升污泥的沉降性能,减少二沉池的构筑,并且显著加速污泥造粒,形成好氧颗粒污泥后可以以更为优异的性能同步脱氮除碳;

(2)相比于现有技术,本发明对初始活性污泥的性状要求低,避免了各地接种污泥性状不一带来的困扰,提高了工业应用的可控性;

(3)相比于现有技术,本发明选用的菌丝球属于多功能菌丝球,在反应器启动前期直接投加具有污染物去除能力的多功能菌丝球,避免了反应器启动前期因活性污泥不适应油气田压返液而导致有机物及氨氮去除率低的问题,保证了出水质量;

(4)相比于现有技术,本发明可以绿色、经济地实现油气田压返液污染物的高效去除。

(发明人:韩昫身;金艳;于建国)