公布日:2023.04.04

申请日:2022.11.17

分类号:C02F9/00(2023.01)I;C02F1/66(2006.01)N;C02F1/52(2006.01)N;C02F1/56(2006.01)N;C02F1/72(2006.01)N;C02F1/461(2006.01)N;C02F3/30(2006.01)N;C02F3/12

(2006.01)N

摘要

本发明提出一种涂料废水及喷涂废水处理工艺,包括:均质:对待处理的废水进行搅拌均质确保废水性质均一;混凝:先调节废水的pH值,再投加混凝剂和助凝剂;压滤:先压滤得到污泥和压滤出水,压滤出水进行曝气预氧化,预氧化出水进行过滤,之后汇集至压滤出水池;多元电催化氧化;多级生化:将上一步的出水泵入缺氧池、好氧池、MBR池和反硝化滤池依序进行处理,处理后检测出水的COD浓度、氨氮浓度、总氮浓度及总磷浓度,如达标则外排,如不达标则回流至所述压滤出水池。本发明将混凝、压滤、多元电催化氧化和多级生化等工艺组合使用、协同处理,最大化保证了处理后的废水可以达标排放,整个系统稳定性最佳,占地最小,运行成本最低。

权利要求书

1.一种涂料废水及喷涂废水处理工艺,其特征在于:包括如下处理流程:(1)均质:待处理的废水进行搅拌均质;(2)混凝:先调节pH值,再投加混凝剂和助凝剂;(3)压滤:采用板框过滤机对上一步产物进行压滤,污泥拉走处理,压滤出水进入预曝气系统进行预氧化,预氧化出水采用袋式过滤机进行过滤,之后汇集至压滤出水池;(4)多元电催化氧化:采用多元电催化氧化一体机对上一步的出水进行电催化氧化处理;(5)多级生化:将上一步的出水泵入缺氧池、好氧池、MBR池和反硝化滤池依序进行处理,处理后符合排放标准则排放至市政系统,不符合则回流至步骤(3)的所述压滤出水池中。

2.根据权利要求1所述的涂料废水及喷涂废水处理工艺,其特征在于:所述均质、所述混凝、所述压滤均采用序批式处理方法,所述多元电催化氧化、所述多级生化均采用连续处理方法;所述均质时,停留时间为12-18h;所述混凝时,先将所述废水的pH值调节至7.5-8.5并停留0.5-1h,再添加混凝剂进行混凝反应并停留0.5-1h,最后投加助凝剂并停留0.5-1h;所述压滤时,所述压滤出水先在出水池中停留6-12h,再采用袋式过滤机进行过滤;所述多元电催化氧化时,废水在多元电催化氧化一体机内的停留时间为1-1.5h,多元催化氧化处理后的出水在氧化出水池中停留48-72h;所述多级生化时,废水在缺氧池、好氧池、MBR池、反硝化滤池中的停留时间分别为:48-72h、72-144h、24-72h、24-48h。

3.根据权利要求2所述的涂料废水及喷涂废水处理工艺,其特征在于:所述好氧池中投加有由芽孢杆菌和微球菌组成的高效液体菌。

4.根据权利要求3所述的涂料废水及喷涂废水处理工艺,其特征在于:所述预氧化采用的气量与所述压滤出水的水量的体积比为(50-100):1。

5.根据权利要求4所述的涂料废水及喷涂废水处理工艺,其特征在于:所述好氧池与所述缺氧池之间设有回流管道,回流比为(1-3):1。

6.根据权利要求5所述的涂料废水及喷涂废水处理工艺,其特征在于:当所述袋式过滤机的前后压力差大于0.3MPa则进行反洗,反洗水为所述多级生化后的出水,反洗出水则回流到所述均质处理中;当所述袋式过滤机的滤袋破损或反洗后通量下降到70%以下,则更换滤袋。

7.根据权利要求1-6任一项所述的涂料废水及喷涂废水处理工艺,其特征在于:待处理的废水量为≤100m3/天,pH为4-10,COD≤300000mg/L,氨氮≤500mg/L,总氮≤1000mg/L,苯及苯的同系物≤400mg/L,SS≤100g/L。

8.根据权利要求7所述的涂料废水及喷涂废水处理工艺,其特征在于:所述压滤出水pH为6.5-8.5,COD≤30000mg/L,氨氮≤200mg/L,总氮≤500mg/L,苯及苯的同系物≤100mg/L,SS≤50mg/L;所述多元电催化氧化后的出水COD≤12000mg/L,氨氮≤100mg/L,总氮≤300mg/L,苯及苯的同系物≤20mg/L;所述好氧池的出水COD≤1000mg/L,氨氮≤20mg/L,总氮≤100mg/L,苯及苯的同系物≤2mg/L;所述MBR池的出水COD≤300mg/L,氨氮≤10mg/L,总氮≤75mg/L,苯及苯的同系物≤1.5mg/L;所述反硝化滤池的出水pH为6.5-8.5,COD≤280mg/L,氨氮≤10mg/L,总氮≤50mg/L,苯及苯的同系物≤1.5mg/L,SS≤50mg/L。

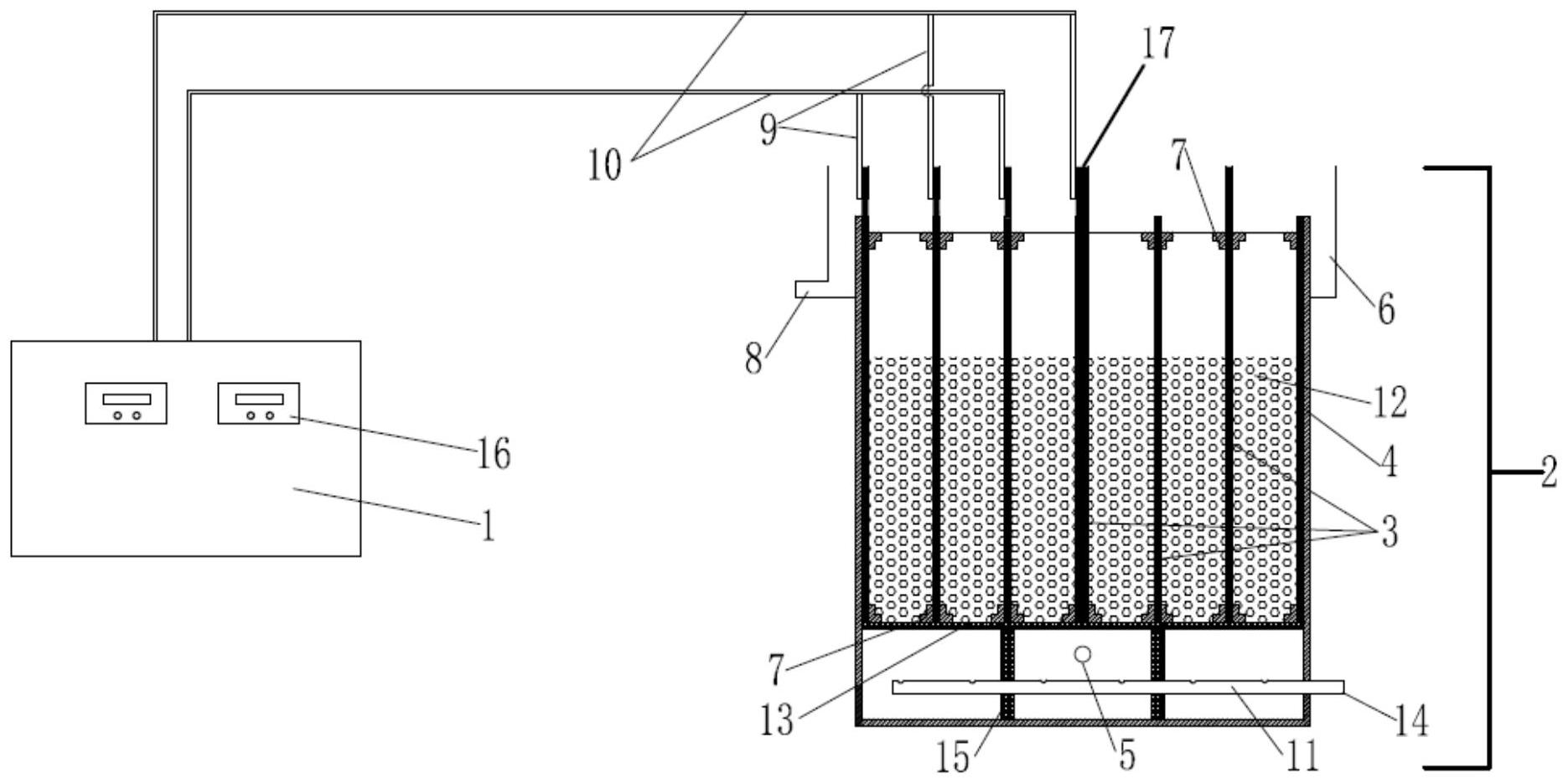

9.根据权利要求1-8任一项所述的涂料废水及喷涂废水处理工艺,其特征在于:步骤(4)中的所述多元电催化氧化一体机包括:电源系统(1)和主体氧化系统(2),主体氧化系统(2)包括一圆柱形的槽体(4),槽体(4)的上部设有出水槽(6)、下部设有进水管(5),出水槽(6)上设有排水口(8),槽体(4)内设有电极系统,槽体(4)的底部设有曝气管(11),曝气管(11)位于所述电极系统的下方,所述电极系统包括:柱状电极(17)和若干个电极板(3),若干个电极板(3)均呈圆柱形分层环设于柱状电极(17)外,柱状电极(17)、若干个电极板(3)、槽体(4)同心设置,柱状电极(17)与最内层的电极板(3)之间以及相邻的电极板(3)之间均填充有粒子电极(12),柱状电极(17)与最内层的电极板(3)之间以及相邻的电极板(3)之间形成多个氧化处理单元,待处理污水自进水管(5)先进入最内层的所述氧化处理单元,之后在其余的所述氧化处理单元之间依序折流,最终由排水口(8)排出槽体(4)。

10.根据权利要求9所述的涂料废水及喷涂废水处理工艺,其特征在于:所述多元电催化氧化一体机还包括电极系统固定机构,所述电极系统固定机构包括:十字架和承托板(13),承托板(13)底部设置有支撑柱(15),承托板(13)通过支撑柱(15)设置于槽体(4)的底部,所述十字架位于槽体(4)的顶部,电极板(3)的顶端通过极板固定件(7)与所述十字架固定、底端通过极板固定件(7)与承托板(13)固定,支撑柱(15)设置于自内向外的奇数电极板(3)的底部,支撑柱(15)为圆环形结构,所述圆环形结构与承托板(13)及槽体(4)的槽底固定,所述圆环形结构与承托板(13)及所述槽底接触的部分为密封结构,承托板(13)其余部分密布透水网孔。

发明内容

为解决以上现有技术的不足,本发明提出了一种涂料废水及喷涂废水处理工艺。

本发明的技术方案是这样实现的:

一种涂料废水及喷涂废水处理工艺,包括如下处理流程:

(1)均质:对待处理的废水进行搅拌均质确保废水性质均一;

(2)混凝:先调节废水的pH值,再投加混凝剂和助凝剂;

(3)压滤:先采用板框过滤机进行压滤得到污泥和压滤出水,污泥拉走处理;压滤出水进行曝气预氧化,预氧化出水采用袋式过滤机进行过滤,之后汇集至压滤出水池;

(4)多元电催化氧化:采用多元电催化氧化一体机对上一步的出水进行电催化氧化处理;

(5)多级生化:将上一步的出水泵入缺氧池、好氧池、MBR池和反硝化滤池依序进行处理,处理后检测出水的COD浓度、氨氮浓度、总氮浓度及总磷浓度,如达标则外排至市政管网,如不达标则回流至步骤(3)的压滤出水池中。

本发明特别适用于处理废水量≤100m3/天,pH4-10,COD≤300000mg/L,氨氮≤500mg/L,总氮≤1000mg/L,苯及苯的同系物≤400mg/L,SS≤100g/L的涂料废水或喷涂废水,该涂料废水为涂料生产过程中产生的各种废水,包括但不限于水性涂料生产车间废水、油性涂料生产车间废水、涂料生产相关的各种容器清洗废水等;该喷涂废水包括但不限于表面喷涂前处理和喷涂过程中产生的清洗废水、电泳废水、喷涂废水、生活废水及定期排放的高浓度倒槽液等。

先对待处理的废水进行均质处理,再混凝处理使废水中的悬浮物形成大的颗粒和矾花,之后经由压滤处理得到压滤出水,压滤出水经过预曝气后由袋式过滤机过滤,然后进入多元电催化氧化一体机中进行电催化氧化,使其内60%以上的有机污染物被氧化分解甚至矿化,难降解有机物得以打开环断链,变成可以被微生物降解的有机物,废水B/C升高,最后再进行缺氧+好氧+MBR+反硝化工艺多级生化处理,生化,生化阶段采用污泥+高效菌剂组合处理,实现COD去除率>97%,氨氮去除率>97%,总氮去除率>80%的目标。本发明通过将多元电催化氧化处理前置,可以去除大部分的污染物,减小生化阶段的压力,缩短多级生化的停留时间,将多级生化处理系统的占地面积减小60%以上;另外,经过氧化后的废水B/C升高,可以提高生化效率,更加有利于生化处理。

本发明将混凝、压滤、多元电催化氧化和多级生化等工艺组合使用、协同处理,最大化保证了处理后的废水可以达标排放,整个系统稳定性最佳,占地最小,运行成本最低。

优选的,所述均质、所述混凝、所述压滤均采用序批式处理方法,所述多元电催化氧化、所述多级生化均采用连续处理方法;

均质时,搅拌器优选设置于距离均质容器底部10-20cm,均质容器底部设置有离心泵,均质容器中部设有取样口和观察口,当均质完成后,通过取样口取样并进行混凝实验,实验后确定下一步混凝处理的具体工艺,比如混凝剂和助凝剂的添加种类及添加浓度,均质停留时间为12-18h;

混凝时,先通过硫酸或氢氧化钠将所述废水的pH值调节至7.5-8.5并停留0.5-1h,再添加PAC等混凝剂进行混凝反应并停留0.5-1h,最后投加PAM等助凝剂并停留0.5-1h,如水中有无法通过混凝沉淀去除的乳化油时,还可以投加常规的破乳剂和反向破乳剂。);

压滤时,所述压滤出水先在出水池中停留6-12h再采用袋式过滤机进行过滤;

多元电催化氧化时,废水在多元电催化氧化一体机内的停留时间为1-1.5h,多元催化氧化处理后的出水在氧化出水池中停留48-72h;

多级生化时,废水在缺氧池、好氧池、MBR池、反硝化滤池中的停留时间分别为:48-72h、72-144h、24-72h、24-48h,好氧池中投加有好氧的液体菌剂,反硝化滤池中投加反硝化固体菌剂(反硝化固体菌剂的种类及添加浓度均采用现有技术,添加浓度优选为1%-3%)、碳酸氢钠、碳源(碳源的种类及添加浓度均为现有技术,比如葡萄糖、乙醇等。)等。

进一步优选的,好氧池中投加的液体菌剂为由芽孢杆菌和微球菌组成的高效液体菌,其中,芽孢杆菌的占比为50%-60%,微球菌的占比为40%-50%,该高效液体菌的添加浓度优选为1‰-1%。

进一步优选的,所述预氧化处理时采用的气量与所述压滤出水的水量体积比为(50-100):1。

进一步优选的,所述好氧池与所述缺氧池之间设有回流管道,回流比为(1-3):1。

进一步优选的,当所述袋式过滤机的前后压力差大于0.3MPa则进行反洗,反洗水为所述多级生化后的出水,反洗出水则回流到所述均质处理中;当所述袋式过滤机的滤袋破损或反洗后通量下降到70%以下,则更换滤袋。

各个处理步骤中,压滤出水pH为6.5-8.5,COD≤30000mg/L,氨氮≤200mg/L,总氮≤500mg/L,苯及苯的同系物≤100mg/L,SS≤50mg/L;多元电催化氧化后的出水COD≤12000mg/L,氨氮≤100mg/L,总氮≤300mg/L,苯及苯的同系物≤20mg/L;好氧池的出水COD≤1000mg/L,氨氮≤20mg/L,总氮≤100mg/L,苯及苯的同系物≤2mg/L;MBR池的出水COD≤300mg/L,氨氮≤10mg/L,总氮≤75mg/L,苯及苯的同系物≤1.5mg/L;反硝化滤池的出水pH为6.5-8.5,COD≤280mg/L,氨氮≤10mg/L,总氮≤50mg/L,苯及苯的同系物≤1.5mg/L,SS≤50mg/L。

更为优选的,多元电催化氧化一体机包括:电源系统和主体氧化系统,主体氧化系统包括一圆柱形的槽体,槽体的上部设有出水槽、下部设有进水管,出水槽上设有排水口,槽体内设有电极系统,槽体的底部设有曝气管,曝气管位于电极系统的下方,电极系统包括:柱状电极和若干个电极板,若干个电极板均呈圆柱形分层环设于柱状电极外,柱状电极、若干个电极板、槽体同心设置,柱状电极与最内层的电极板之间以及相邻的电极板之间均填充有粒子电极,柱状电极与最内层的电极板之间以及相邻的电极板之间形成多个氧化处理单元,待处理污水自进水管先进入最内层的氧化处理单元,之后在其余的氧化处理单元之间依序折流,最终由排水口排出槽体。

最为优选的,多元电催化氧化一体机还包括电极系统固定机构,电极系统固定机构包括:十字架和承托板,承托板底部设置有支撑柱,承托板通过支撑柱设置于槽体的底部,十字架位于槽体的顶部,电极板的顶端通过极板固定件与十字架固定、底端通过极板固定件与承托板固定。

具体来说,支撑柱设置于自内向外的奇数电极板的底部,支撑柱为圆环形结构,圆环形结构与承托板及槽体的槽底固定,圆环形结构与承托板及槽底接触的部分为密封结构,承托板其余部分密布透水网孔。

与现有技术相比,本发明具有如下有益效果:

1、针对涂料废水和喷涂废水水质多变的特点增设了混凝系统,可以根据具体的水质灵活选择混凝的工序、药剂种类及加量;

2、将多元电催化氧化系统置于多级生化系统之前,有助于去除50%以上的污染物,减小多级生化系统的压力,缩短在多级生化系统中的停留时间,减小多级生化系统的占地面积,既有助于降低其投资成本,又能显著改善生化处理效果;

3、混凝、压滤、多元电催化氧化及生化四种处理系统组合使用,协同作用下使得整个系统运行稳定,出水效果好,运行成本低。

(发明人:杨勇;刘辉;韩丹;陈晨;周吉平;辛红香)