公布日:2023.04.04

申请日:2021.08.23

分类号:C02F3/08(2006.01)I;C02F3/10(2006.01)I;C02F101/16(2006.01)N;C02F101/30(2006.01)N;C02F101/38(2006.01)N

摘要

本发明公开了一种处理工业废水的好氧膨胀床装置,进而公开了一种利用该好氧膨胀床装置进行废水处理的方法及它们在处理有机废水中的应用。本发明通过引入空气带动局部水体扰流,进而使填料层处于“搅拌-紊流”状态,从而实现相互摩擦、自动脱模,无需设置循环水回流装置和三相分离器,同时使塔头体积减小,相较于传统好氧流化床反应器结构简化,提高了反应器有效体积且大幅降低了运行成本。同时,本发明通过将废水从反应器顶部通入,有效防止了反应器底部承托层过度长膜,可避免频繁反洗。

权利要求书

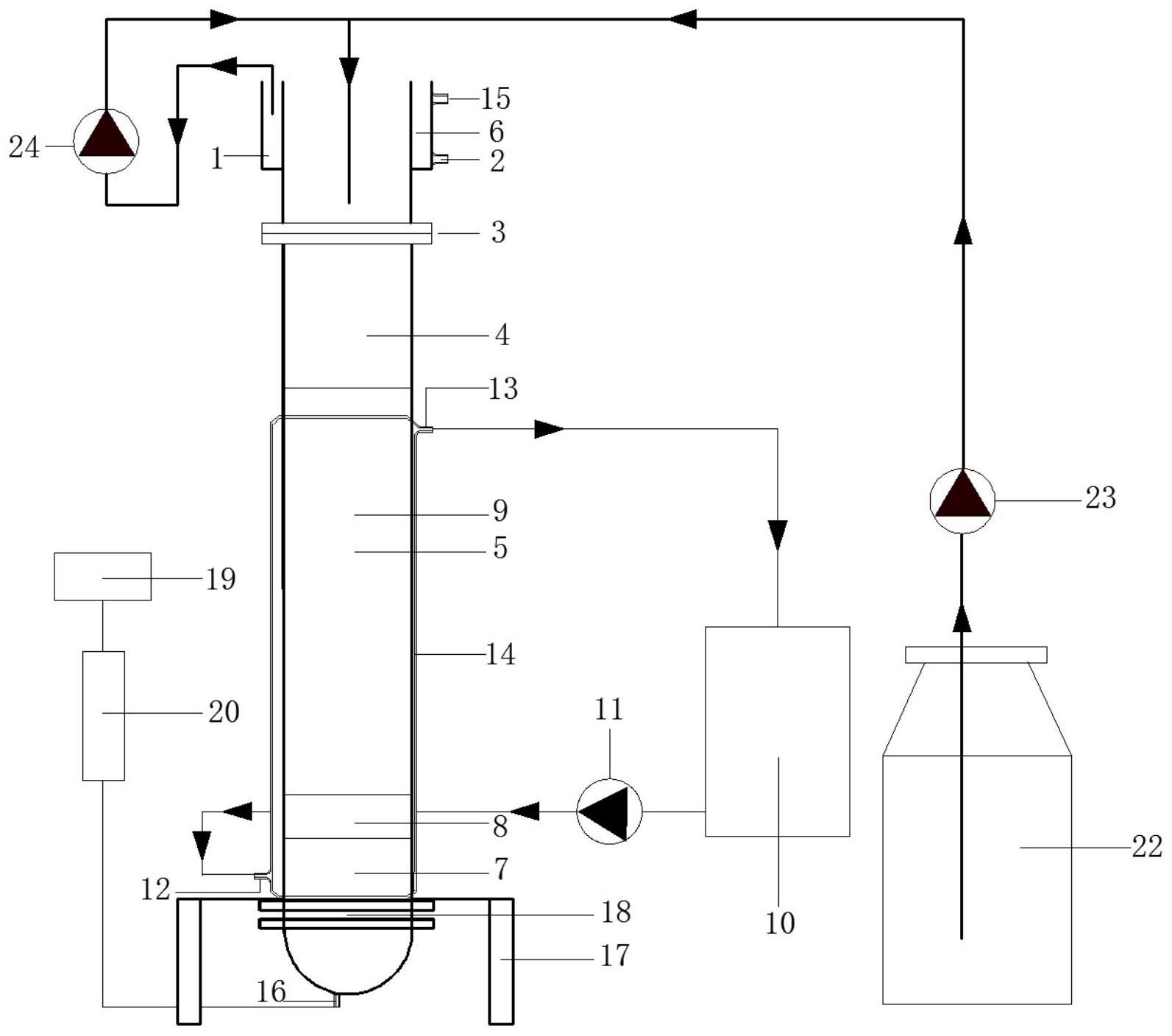

1.一种处理工业废水的好氧膨胀床装置,其包括好氧膨胀床反应器,所述好氧膨胀床反应器自上而下包括塔头和塔身;所述塔身底部设有用于通入空气的进气口;所述塔头顶部设有用于通入废水的进水口和用于气体排出的排气口,所述塔头还设有用于排出废水处理后出水的出水口;所述塔身内下端还设有布气分布器,所述布气分布器位于所述进气口上方且在所述塔身内布气分布器上方还自下而上依次设有颗粒承托层和填料区。

2.根据权利要求1所述的装置,其特征在于,所述塔身自上而下包括直管段塔身和塔底,所述布气分布器位于所述直管段塔身底部,优选地,所述塔头与所述直管段塔身的体积比为1:4-1:6;更优选地,所述填料区高度占所述好氧膨胀床反应器总高度的1/2-2/3。

3.根据权利要求1或2所述的装置,其特征在于,所述好氧膨胀床反应器还设有溢流槽,所述溢流槽围绕所述塔头外侧设置,所述出水口位于所述溢流槽侧壁,优选所述溢流槽还设有用于排出洗脱污泥的排泥口;更优选地,所述装置还包括循环水泵,所述循环水泵用于将溢流槽中的处理出水与废水混合。

4.根据权利要求1-3中任一项所述的装置,其特征在于,所述填料区上方还设有过滤网,优选所述过滤网的网孔孔径为0.6mm-2mm。

5.根据权利要求1-4中任一项所述的装置,其特征在于,所述承托层包括由8-10mm承托颗粒构成的大颗粒承托层和由3-5mm承托颗粒构成的小颗粒承托层;所述小颗粒承托层位于所述大颗粒承托层上部,优选地,所述大颗粒承托层的承托颗粒为惰性磁球,和/或所述小颗粒承托层的承托颗粒为陶粒。

6.根据权利要求1-5中任一项所述的装置,其特征在于,所述布气分布器为条孔板,所述条孔板的条形孔宽度小于所述填料区的填料的粒径,优选为1mm-2mm。

7.根据权利要求1-6中任一项所述的装置,其特征在于,所述装置还包括空压机和气体流量计,所述空压机与所述气体流量计连通,所述气体流量计与所述进气口相连。优选地,所述装置还包括为所述填料区提供热量的加热系统,优选地,所述加热系统为加热循环水系统,所述加热循环水系统包括加热罐、加热泵和夹套,所述夹套套于所述填料区的外部且所述夹套侧壁下端设有加热循环水进水口和所述夹套侧壁上端设有加热循环水出水口;所述加热罐的出水口与所述加热泵相连,所述加热泵与所述加热循环水进水口相连,所述加热循环水出水口与所述加热罐相连。

8.一种废水处理方法,其使用如权利要求1-7中任一项所述的装置,包括以下步骤:(1)废水从所述好氧膨胀床反应器顶部进入并向下进入填料区,使空气通过所述进气口进入好氧膨胀床反应器,后向上经布气分布器和承托层进入填料区,使填料区中的填料处于膨胀状态;(2)在填料区中,所述废水与处于膨胀状态的填料接触以进行污水处理并得到处理出水;(3)所得处理出水经出水口排出,所述好氧膨胀床反应器中的气体从所述好氧膨胀床反应器顶部排出。

9.根据权利要求7所述的方法,其特征在于,所述填料为核桃壳,所述填料的直径为0.8mm-2.0mm,优选所述核桃壳进行了抛光和脱脂前处理;更有选地,步骤(1)中,进入好氧膨胀床反应器的空气强度为2-5L/m2/s。

10.如权利要求1-7中任一项所述的装置或如权利要求8或9所述的方法在处理有机废水中的应用。

发明内容

针对现有技术中存在的问题,本发明的目的在于提供一种处理工业废水的好氧膨胀床装置,进而提供一种利用该好氧膨胀床装置进行废水处理的方法及它们在处理有机废水中的应用。本发明装置无需设置循环水回流装置和三相分离器,同时可使塔头体积减小,相较于传统好氧流化床反应器结构简化,提高了反应器有效体积且大幅降低了运行成本。且本发明通过将废水进水位置设置于反应器顶部,有效防止了反应器底部承托层过度长膜,可避免频繁反洗。

本发明第一方面提供了一种好氧膨胀床装置,其包括好氧膨胀床反应器,所述好氧膨胀床反应器自上而下包括塔头和塔身;

所述塔身底部设有用于通入空气的进气口;

所述塔头顶部设有用于通入废水的进水口和用于气体排出的排气口,所述塔头还设有用于排出废水处理后出水的出水口;

所述塔身内下端还设有布气分布器,所述布气分布器位于所述进气口上方且在所述塔身内布气分布器上方还自下而上依次设有颗粒承托层和填料区。

根据本发明,所述塔头顶部的用于通入废水的进水口和用于气体排出的排气口及塔头上设有的排出废水处理后出水的出水口并不局限于以独立分隔开的方式设置,可以分别设置,也可以例如使塔头顶部整个敞开以满足废水进水、气体排出和废水处理后出水溢流而出的需要。

根据本发明,由于所述进水口位于反应器顶部,从而废水从反应器顶部通入,向下进入填料区,因此反应器内挂膜区域大都位于填料区填料层,颗粒承托层挂膜量低,可以保证长时间过水通畅,因此可以大幅减少反洗频次,降低日常操作强度。

根据本发明的一些实施方式,所述塔身自上而下包括直管段塔身和塔底,所述布气分布器位于所述直管段塔身底部。根据本发明的一些实施方式,所述塔底为碗形塔底。

根据本发明的一些实施方式,所述塔头与所述直管段塔身的体积比为1:4-1:6,在一些实施例中,所述塔头与所述直管段塔身的体积比为1:5。在一些实施例中,所述塔头为直管型,例如圆柱体。

根据本发明,现有技术中反应器顶部往往会设置三相分离器,这致使反应器塔头直径增加,但该区域并没有去污作用,实际上降低了反应器实际处理负荷,而本发明装置无需设置三相分离器,塔头体积大幅减小,有效提高了反应器实际处理负荷。

根据本发明的一些实施方式,所述填料区高度占所述好氧膨胀床反应器总高度的1/2-2/3。

根据本发明的一些实施方式,所述好氧膨胀床反应器还设有溢流槽,所述溢流槽围绕所述塔头外侧设置,所述出水口位于所述溢流槽侧壁。所述溢流槽用于承接从反应器顶部溢流出的物料。根据本发明的一些实施方式,当所述好氧膨胀床反应器设有所述溢流槽时,所述反应器塔头顶部不设有顶盖而是以敞开方式设置。

根据本发明的一些实施方式,所述溢流槽侧壁还设有用于排出洗脱污泥的排泥口。

根据本发明的一些实施方式,所述装置还包括循环水泵,所述循环水泵用于将溢流槽中的处理出水与待处理废水混合。在一些实施方式中,多大胡循环水泵与所述溢流槽相连通。

根据本发明的一些实施方式,所述填料区上方还设有过滤网。

根据本发明的一些实施方式,所述过滤网位于所述好氧膨胀床反应器的塔身部分。

根据本发明的一些实施方式,所述过滤网的网孔孔径为0.6mm-2mm。

根据本发明的一些实施方式,所述过滤网为金属过滤网。

根据本发明,通过在填料区上方增设过滤网,可以拦截上浮填料,避免在反洗过程中填料的流失。

根据本发明的一些实施方式,所述承托层包括大颗粒承托层和小颗粒承托层,且所述小颗粒承托层位于所述大颗粒承托层的上部。

根据本发明,所述大颗粒承托层指由8-10mm承托颗粒构成的承托层,所述小颗粒承托层指由3-5mm承托颗粒构成的小颗粒承托层。

根据本发明的一些实施方式,所述大颗粒承托层的承托颗粒为惰性磁球。

根据本发明的一些实施方式,所述小颗粒承托层的承托颗粒为陶粒。

根据本发明,空气通过所述大颗粒承托层可均匀上流至小颗粒承托层,小颗粒承托层可以使气泡进一步均匀分布。实验发现,本发明通过设置所述大颗粒承托层和小颗粒承托层,较仅使用布气分布器或使用多层粒径相同颗粒承托层的分布方法能更有利于实现废水达标处理以及达到更好的布气效果。

根据本发明的一些实施方式,所述布气分布器为条孔板,所述条孔板的条形孔宽度小于所述填料区的填料的粒径。在一些实施方式中,所述条孔板的宽度为1mm-2mm。

根据本发明,所述条形孔布置越密,布气越均匀,但条形孔越密,加工越难,容易断裂,因此基于布气效果和加工难度,同时考虑到对填料拦截作用,本发明所述条孔板的条形孔的宽度为1mm-2mm,间隔为1.5-2.5mm。在一些实施例中,所述条形孔的宽度为1mm,间隔为2mm。根据本发明的一些实施方式,所述条形孔孔道的长度与所述条孔板尺寸相同。

根据本发明,所述条孔板的条形孔的宽度略小于填料区填料的粒径,通过本发明设置的条形孔孔道且使孔道均匀排列,一方面可以保证水流的通过性同时使进水能够在反应器底部更均匀分布,另一方面也可以起到拦截生物填料,增高膨胀床容积有效利用率的作用。

根据本发明的一些实施方式,所述装置还包括空压机和气体流量计,所述空压机与所述气体流量计连通,所述气体流量计与所述进气口相连。

根据本发明,所述气体流量计用于调节通过进气口进入反应器的气体的流量,可以根据实际需要调整气体流量计相关参数。在一些实施方式中,所述气体流量计为气体质量流量计。

根据本发明的一些实施方式,所述装置还包括为所述填料区提供热量的加热系统,优选地,所述加热系统为加热循环水系统,所述加热循环水系统包括加热罐、加热泵和夹套,所述夹套套于所述填料区的外部且所述夹套侧壁下端设有加热循环水进水口和所述夹套侧壁上端设有加热循环水出水口;

所述加热罐的出水口与所述加热泵相连,所述加热泵与所述加热循环水进水口相连,所述加热循环水出水口与所述加热罐相连。

根据本发明,所述加热罐用于储存和加热循环水,所述加热泵用于泵送热水。

根据本发明,所述装置还可以包括废水处理的其他常规装置,例如用于储存废水的进水桶和用于泵送废水的进料泵等。

根据本发明的一些实施方式,所述好氧膨胀床反应器可由钢板、玻璃或其他材料制成。

本发明第二方面提供了一种废水处理方法,其使用如本发明第一方面所述的装置,包括以下步骤:

(1)废水从所述好氧膨胀床反应器顶部进入并向下进入填料区,使空气通过所述进气口进入好氧膨胀床反应器,后向上经布气分布器和承托层进入填料区,使填料区中的填料处于膨胀状态;

(2)在填料区中,所述废水与处于膨胀状态的填料接触以进行污水处理并得到处理出水;

(3)所得处理出水经出水口排出,所述好氧膨胀床反应器中的气体从所述好氧膨胀床反应器顶部排出。

根据本发明的一些实施方式,步骤(1)中,通过空压机产生带压空气,所述带压空气经气体流量计调节流量后经进气口进入所述好氧膨胀床反应器。

根据本发明的一些实施方式,步骤(1)中,进入好氧膨胀床反应器的空气强度为2-5L/m2/s。

根据本发明,步骤(2)中,在填料区中,废水中的大部分有机质或氨氮物与填料区中处于膨胀状态的填料充分接触,其中,进入反应器的空气带动废水局部水体扰流,水体扰流使其周边的填料发生微幅振动,填料区填料处于一种“搅拌-紊流”状态,从而相互摩擦、自动脱膜,实现填料区填料表面生物膜挂膜与脱模的自平衡,实现高负荷去除污染物的生化作用,得到经去污处理后的处理出水。在现有三相生物流化床反应器中,最基本的传质过程是氧从气相传递到液相,氧和营养物质从溶液传递到生物膜表面,以及在生物膜内部的传递。而本发明无需设置循环水回流装置进行液相流化,仅依靠引入气体实现填料层微幅振动,实现填料层表面生物膜挂膜与脱膜的自平衡。且由于反应器内生物载体始终处于互相碰撞、摩擦而自动脱膜的状态,因此可以大幅减少反洗频次,降低日常操作强度。

根据本发明的一些实施方式,步骤(3)中所述处理出水向上溢流至溢流槽。在一些实施方式中,一部分处理出水经循环水泵与待处理废水进水混合再次进入反应器,其余处理出水经位于溢流槽的出水口排出。

根据本发明,通入空气气量越大,床体的膨胀加剧,填料间摩擦越剧烈。

根据本发明,通过设置进入好氧膨胀床反应器的空气强度为2-5L/m2/s,既可满足好氧菌去除COD/氨氧的需求,同时又可使填料层膨胀,实现填料表面挂膜/脱膜自平衡。

根据本发明的一些实施方式,所述填料区的填料粒径为0.8mm-2.0mm。

根据本发明的一些实施方式,所述填料区的填料为核桃壳,优选所述核桃壳进行抛光和脱脂前处理。

根据本发明的一些实施方式,步骤(2)中,所述污水处理的温度为25-35℃,优选为30-35℃。

根据本发明的一些实施方式,步骤(2)中,通过加热循环水系统控制所述污水处理的温度。

本发明第三方面提供了一种如本发明第一方面所述的装置或如本发明第二方面所述的方法在处理有机废水中的应用。

根据本发明的一些实施方式,所述有机废水为氨氮废水,优选所述废水含氨氮浓度50-80mg/L。

根据本发明,本发明通过使用一定粒径的特殊载体填料核桃壳,比表面积大,可提高反应器的容积负荷,且仅通过通入空气,无需循环水即可实现填料层膨胀。同时废水从反应器顶部通入,填料层可采用更细颗粒填料。

本发明与现有技术相比,具有以下优势:

(1)填料床正常运行时呈膨胀状态,避免固定床可能产生的水流短路,固、液、气三相的流态有利于微生物与污水的接触和传质,提高生物反应效率及有机物和NH4-N去除负荷。

(2)反应器内仅通入空气,无需循环水即可实现填料层膨胀,无需设置循环水回流装置和三相分离器,同时使塔头体积减小,相较于传统好氧流化床反应器结构简化,提高了反应器有效体积且大幅降低了运行成本。

(3)填料床可采用细颗粒填料(填料直径为0.8mm-2.0mm),比表面积大,可有效提高单位体积填料内的微生物量,进而提高反应器的容积负荷。

(4)大大提高填料床厚度,减少反应器的占地面积。

(5)废水从顶部进入反应器,可以避免承托层短期过度长膜,大幅减少反洗频次。

(发明人:张宾;程学文;王珺;莫馗;李海龙;高凤霞;李宇)