公布日:2023.03.21

申请日:2022.12.19

分类号:C02F1/40(2023.01)I;C02F1/00(2023.01)I

摘要

本发明涉及一种自动排污的隔油提升设备及隔油提升方法。隔油提升设备包括油水分离箱、提升箱、排放装置、液位传感器、含油量传感器和控制器。提升箱通过“L”形管与油水分离箱连通。排放装置用于排出油水分离箱内的污泥。液位传感器安装在提升箱内,用于测量提升箱内的污水的深度h。含油量传感器安装在油水分离箱内,用于探测上限位的含油污水的含油量ω1和下限位的含油污水的含油量ω2。本发明采用控制器实时控制隔油提升设备的运行状态,将提升箱内的污水及油水分离箱内的污泥及时排放出去,避免污泥产生异味或凝结成块,无需人工频繁维护操作,减少排放次数,降低运行成本,实现设备的持续、可靠运转。

权利要求书

1.一种自动排污的隔油提升设备,其包括格栅装置、油水分离箱和刮油装置;所述格栅装置用于过滤含油污水中粒径大于格栅孔的固相废渣;所述油水分离箱设置在所述格栅装置下方并与所述格栅装置连通,用于蓄积除渣后的含油污水,并供含油污水静置分层;所述刮油装置安装在所述油水分离箱的顶部,用于刮出含油污水中的油液;其特征在于,所述隔油提升装置还包括:提升箱,其包括箱体、“L”形管、电动阀门一和至少一个水泵;所述“L”形管的一端与所述油水分离箱连通,所述“L”形管的另一端竖直向上设置并低于所述油水分离箱的顶端;所述电动阀门一安装在所述“L”形管上,用于控制所述“L”形管的通断状态;所述箱体用于收容所述“L”形管;所述水泵安装在所述箱体内,用于排出所述箱体内的污水;排放装置,其包括排污管、电动阀门二和排污泵;所述排污管的一端与所述油水分离箱的底部连通,所述排污管的另一端与所述排污泵连通;所述排污泵用于排出所述油水分离箱内的污泥;所述电动阀门二安装在所述排污管上,用于控制所述排污管的通断状态;液位传感器,其安装在所述提升箱内,用于测量所述提升箱内的污水的深度h;含油量传感器,其安装在所述油水分离箱内,用于探测上限位的含油污水的含油量ω1和下限位的含油污水的含油量ω2;其中,所述上限位高于所述“L”形管的底端;所述下限位位于所述“L”形管的底端;以及控制器,其用于:一、判断所述含油量ω1是否小于一个预设的阈值ω0,是则打开所述电动阀门一,以使所述油水分离箱内的含油污水通过所述“L”形管流入所述箱体内;否则继续判断所述含油量ω2是否大于预设的阈值ω0,是则关闭所述电动阀门一;二、判断所述深度h是否高于所述“L”形管的顶端,是则启动所述水泵排出所述箱体内的污水;三、判断所述深度h是否低于所述“L”形管的底端,是则关闭水泵,并打开所述电动阀门二,排出所述油水分离箱内的污泥;其中,所述电动阀门二每次开启的时间t设置为:t=Vs/3vavg)其中,Vs为所述油水分离箱的总容积,vavg为污泥排放的平均速率。

2.根据权利要求1所述的自动排污的隔油提升设备,其特征在于,所述隔油提升设备还包括曝气装置,所述曝气装置包括气浮泵和曝气管;所述曝气管安装在所述油水分离箱的底部;所述气浮泵与所述曝气管连通,用于向所述油水分离箱内通入空气。

3.根据权利要求1所述的自动排污的隔油提升设备,其特征在于,所述格栅装置包括格栅箱、进水管、螺旋输送机构、出水管、软管和废渣桶;所述出水管的底端与所述油水分离箱连通;所述出水管的顶端与所述格栅箱的底部连通;所述进水管的一端穿过所述格栅箱与所述螺旋输送机构的底端连通;所述螺旋输送机构的顶端穿过所述格栅箱并与所述软管的顶端连通;所述软管的底端与所述废渣桶连通。

4.根据权利要求1所述的自动排污的隔油提升设备,其特征在于,所述油水分离箱内安装有隔油板;所述隔油板包括弧形板与底板;所述底板与所述油水分离箱的顶部内壁固定连接,所述弧形板与所述底板固定连接;所述隔油板与所述油水分离箱的侧壁围成一个排油腔;所述刮油装置包括电机、转轮、排油管、储油桶和多个刮板;所述电机安装在所述所述油水分离箱的顶部外壁上;所述电机的输出轴与所述转轮固定连接;所述刮板环形阵列在所述转轮上;所述刮板在旋转时刚好经过所述弧形板的顶面;所述排油管的一端与所述排油腔的底部连通,所述排油管的另一端与所述储油桶连通。

5.根据权利要求1所述的自动排污的隔油提升设备,其特征在于,所述隔油提升设备还包括加热装置和保温装置,所述加热装置安装在所述油水分离箱内,用于加热所述油水分离箱内的含油污水;所述保温装置安装在所述刮油装置外侧,用于对所述刮油装置内的含油污水进行保温。

6.根据权利要求1所述的自动排污的隔油提升设备,其特征在于,所述油水分离箱内还安装有至少一个隔板;所述隔板为镂空板,所述隔板竖向安装在所述油水分离箱内,用于对所述油水分离箱内的含油污水进行分流导向。

7.一种自动排污的隔油提升方法,其应用于如权利要求1至6中任意一项所述的自动排污的隔油提升设备,其特征在于,所述隔油提升方法包括如下步骤:S1:去除含油污水中粒径大于一个预设的粒径阈值的固相废渣;S2:将除渣后的含油污水导入油水分离箱内,进而通过静置沉降将含油污水分离为从上至下的油层、水层和污泥层;将油层刮出并回收;S3:采用“U”形管原理将含油污水中的水层连通到提升箱中;采集所述提升箱内的污水深度h、上限位的含油污水的含油量ω1和下限位的含油污水的含油量ω2;S4:判断所述含油量ω1和所述含油量ω2是否高于一个预设的含油量阈值ω0,并做出如下决策:当ω1≤ω0时,控制所述提升箱与所述油水分离箱连通,直至ω2>ω0时,断开所述提升箱与所述油水分离箱的连通状态;S5:当所述污水深度h高于一个预设的阈值h1时,将所述提升箱内的水层排放出去直至所述污水深度h低于一个预设的深度阈值h2;S6:当所述污水深度h不高于所述深度阈值h2且所述含油量ω1不高于一个预设的含油量阈值ω0时,将所述油水分离箱内的污泥层排出。

8.根据权利要求7所述的自动排污的隔油提升方法,其特征在于,在步骤S1中,固相废渣通过以下方法去除:将含油污水导入一个具有镂空结构的管道中,其中,管道的镂空部分收容在一个箱体内;含油污水中粒径大于管道的镂空孔的固相废渣被截留在管道内,进而通过输送装置排出;除渣后的含油污水则蓄积在箱体内,进而通过出水管道导入所述油水分离箱内。

9.根据权利要求7所述的自动排污的隔油提升方法,其特征在于,在步骤S3中,所述提升箱通过一个“L”形管与所述油水分离箱连通;所述“L”形管的底端与所述油水分离箱的底部连通,另一端穿过所述提升箱并与所述提升箱连通;所述“L”形管与所述油水分离箱构成“U”形管结构。

10.根据权利要求7所述的自动排污的隔油提升方法,其特征在于,在步骤S6中,每次排渣的时间t设置为:t=Vs/3vavg)其中,Vs为所述油水分离箱的总容积,vavg为污泥排放的平均速率。

发明内容

基于此,有必要针对由于现有的隔油提升设备内的污泥难以及时、顺畅排出,导致隔油提升设备使用寿命短的问题,提供一种自动排污的隔油提升设备及隔油提升方法。

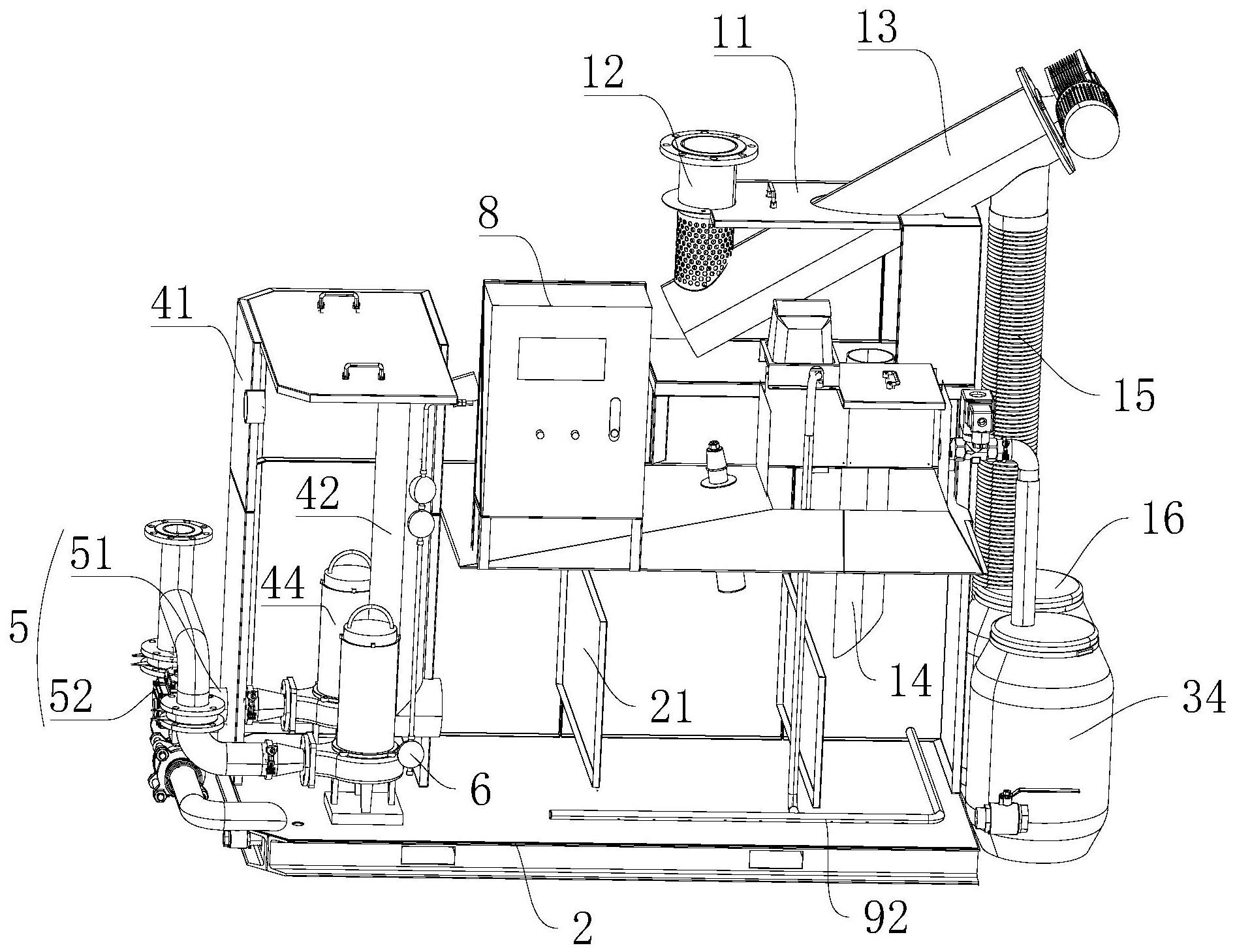

本发明通过以下技术方案实现:一种自动排污的隔油提升设备包括格栅装置、油水分离箱、刮油装置、提升箱、排放装置、液位传感器、含油量传感器、控制器、曝气装置、加热装置和保温装置。

格栅装置用于过滤含油污水中粒径大于格栅孔的固相废渣。油水分离箱设置在格栅装置下方并与格栅装置连通,用于蓄积除渣后的含油污水,并供含油污水静置分层。刮油装置安装在油水分离箱的顶部,用于刮出含油污水中的油液。

提升箱包括箱体、“L”形管、电动阀门一和至少一个水泵。“L”形管的一端与油水分离箱连通,“L”形管的另一端竖直向上设置并低于油水分离箱的顶端。电动阀门一安装在“L”形管上,用于控制“L”形管的通断状态。箱体用于收容“L”形管。水泵安装在箱体内,用于排出箱体内的污水。

排放装置包括排污管、电动阀门二和排污泵。排污管的一端与油水分离箱的底部连通,排污管的另一端与排污泵连通。排污泵用于排出油水分离箱内的污泥。电动阀门二安装在排污管上,用于控制排污管的通断状态。液位传感器安装在提升箱内,用于测量提升箱内的污水的深度h。含油量传感器安装在油水分离箱内,用于探测上限位的含油污水的含油量ω1和下限位的含油污水的含油量ω2。其中,上限位高于“L”形管的底端。下限位位于“L”形管的底端。

控制器用于:一、判断含油量ω1是否小于一个预设的阈值ω0,是则打开电动阀门一,以使油水分离箱内的含油污水通过“L”形管流入箱体内。否则继续判断含油量ω2是否大于预设的阈值ω0,是则关闭电动阀门一。二、判断深度h是否高于“L”形管的顶端,是则启动水泵排出箱体内的污水。三、判断深度h是否低于“L”形管的底端,是则关闭水泵,并打开电动阀门二,排出油水分离箱内的污泥。其中,电动阀门二每次开启的时间t设置为:

t=Vs/3vavg)

其中,Vs为油水分离箱的总容积,vavg为污泥排放的平均速率。

本发明隔油提升设备通过设置“L”形管,将油水分离箱内已分层的含油污水导入提升箱内,通过对提升箱内的含油污水深度实时监测,并对油水分离箱内上、下限位的含油污水的含油量进行检测,以延长含油污水在油水分离箱内的停留时间,提高含油污水的处理效率。同时,通过控制器实现对提升箱内的污水及油水分离箱内的污泥进行及时排放,避免占用油水分离箱的有效容积,避免污泥产生异味或凝结成块,无需人工频繁维护操作,减少排放次数,降低运行成本,实现设备的持续、可靠运转。

在其中一个实施例中,曝气装置包括气浮泵和曝气管。曝气管安装在油水分离箱的底部。气浮泵与曝气管连通,用于向油水分离箱内通入空气。

在其中一个实施例中,格栅装置包括格栅箱、进水管、螺旋输送机构、出水管、软管和废渣桶。进水管的一端与含油污水水源(如集水坑等)连通,进水管的另一端穿过格栅箱与螺旋输送机构的底端连通。螺旋输送机构的顶端穿过格栅箱并与软管的顶端连通。软管的底端与废渣桶连通。出水管的顶端与格栅箱的底部连通。出水管的底端与油水分离箱连通。格栅箱内的液相油水通过出水管流入油水分离箱内。

在其中一个实施例中,油水分离箱内安装有隔油板。隔油板包括弧形板与底板。底板与油水分离箱的顶部内壁固定连接,弧形板与底板固定连接。隔油板与油水分离箱的侧壁围成一个排油腔。刮油装置包括电机、转轮、排油管、储油桶和多个刮板。电机安装在油水分离箱的顶部外壁上。电机的输出轴与转轮固定连接。刮板环形阵列在转轮上。刮板在旋转时刚好经过弧形板的顶面。排油管的一端与排油腔的底部连通,排油管的另一端与储油桶连通。

在其中一个实施例中,加热装置安装在油水分离箱内,用于加热油水分离箱内的含油污水。保温装置安装在刮油装置外侧,用于对刮油装置内的含油污水进行保温。

在其中一个实施例中,油水分离箱内还安装有至少一个隔板。隔板为镂空板,隔板竖向安装在油水分离箱内,用于对油水分离箱内的含油污水进行分流导向。

本发明还提供一种自动排污的隔油提升方法,隔油提升方法包括如下步骤:

S1:去除含油污水中粒径大于一个预设的粒径阈值的固相废渣。

S2:将除渣后的含油污水导入油水分离箱内,进而通过静置沉降将含油污水分离为从上至下的油层、水层和污泥层。将油层刮出并回收。

S3:采用“U”形管原理将含油污水中的水层连通到提升箱中。采集提升箱内的污水深度h、上限位的含油污水的含油量ω1和下限位的含油污水的含油量ω2。

S4:判断含油量ω1和含油量ω2是否高于一个预设的含油量阈值ω0,并做出如下决策:当ω1≤ω0时,控制提升箱与油水分离箱连通,直至ω2>ω0时,断开提升箱与油水分离箱的连通状态。

S5:当污水深度h高于一个预设的阈值h1时,将提升箱内的水层排放出去直至污水深度h低于一个预设的深度阈值h2。

S6:当污水深度h不高于深度阈值h2且含油量ω1不高于一个预设的含油量阈值ω0时,将油水分离箱内的污泥层排出。

在其中一个实施例中,固相废渣通过以下方法去除:将含油污水导入一个具有镂空结构的管道中,其中,管道的镂空部分收容在一个箱体内。含油污水中粒径大于管道的镂空孔的固相废渣被截留在管道内,进而通过输送装置排出。除渣后的含油污水则蓄积在箱体内,进而通过出水管道导入油水分离箱内。

在其中一个实施例中,提升箱通过一个“L”形管与油水分离箱连通。“L”形管的底端与油水分离箱的底部连通,另一端穿过提升箱并与提升箱连通。“L”形管与油水分离箱构成“U”形管结构。

在其中一个实施例中,每次排渣的时间t设置为:

t=Vs/3vavg)

其中,Vs为油水分离箱的总容积,vavg为污泥排放的平均速率。

相较于现有技术,本发明具有如下有益效果:

1.本发明的隔油提升设备通过设置“L”形管,将油水分离箱内已分层的含油污水导入提升箱内,通过对提升箱内的含油污水深度实时监测,并对油水分离箱内上、下限位的含油污水的含油量进行检测,以延长含油污水在油水分离箱内的停留时间,提高含油污水的处理效率。同时,通过控制器实现对提升箱内的污水及油水分离箱内的污泥进行及时排放,避免占用油水分离箱的有效容积,避免污泥产生异味或凝结成块,无需人工频繁维护操作,减少排放次数,降低运行成本,实现设备的持续、可靠运转。

2.本发明的隔油提升设备通过曝气装置向油水分离箱内通入空气,形成对污泥的射流式反冲洗搅拌,避免污泥结块堵塞,同时油水分离箱内的含油污水深度与污泥之间形成液位差,能够提高污泥排放的通畅性及排放效率。

(发明人:孟行健;魏道春;王玉峰;董小娜;金灿;熊友元)