公布日:2023.05.23

申请日:2023.03.09

分类号:F28D21/00(2006.01)I;C10L9/08(2006.01)I;C02F11/10(2006.01)I;C02F11/08(2006.01)I

摘要

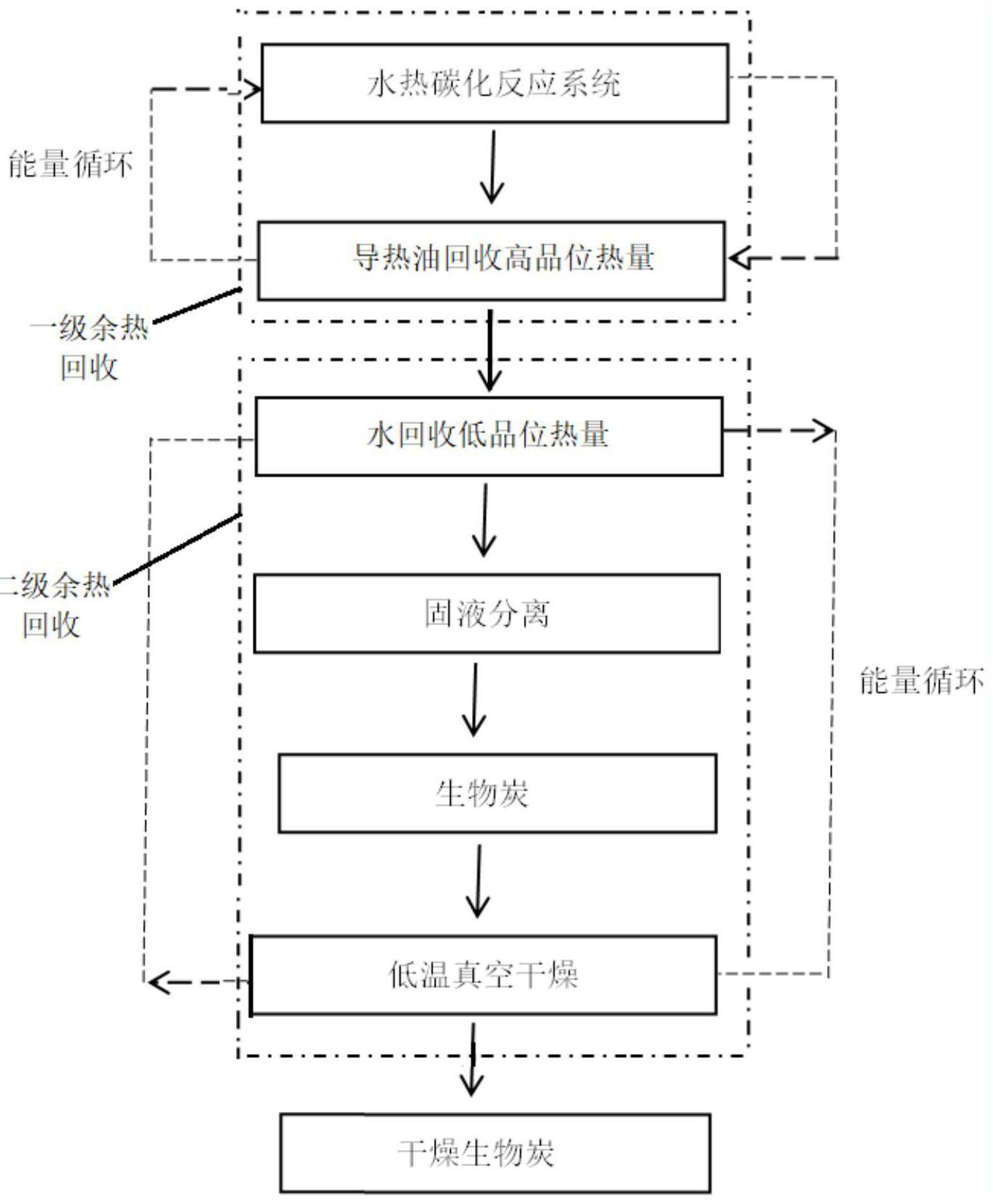

本发明公开了一种有机固废水热炭化生产余热分级回收方法,属于有机固废处理技术领域,包括一级能量回收利用单元和二级能量回收利用单元,在一级能量回收利用单元,采用导热油介质间接热交换回收物料中的高品位热量,返回水热炭化系统;在二级能量回收利用单元,采用水介质间接热交换回收物料中的低品位热量,用于生物炭的干化。本发明采用两级余热回收利用单元分别对高品味热量和低品位热量分别加以回收利用,一级余热回收利用高品味热量并回用于水热炭化系统,降低系统处理能耗;二级余热回收利用低品味热量,用于生物炭的干化,进一步降低生物炭含水率。本发明能够充分利用有机固废水热炭化系统的余热,降低处理能耗和生产成本。

权利要求书

1.一种有机固废水热炭化生产余热分级回收方法,其特征在于:包括一级能量回收利用单元和二级能量回收利用单元,在一级能量回收利用单元,采用导热油介质间接热交换回收物料中的高品位热量,返回水热炭化系统;在二级能量回收利用单元,采用水介质间接热交换回收物料中的低品位热量,用于生物炭的干化。

2.根据权利要求1所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述一级能量回收利用单元包括水热炭化系统和导热油热交换器,所述水热炭化系统内的物料传输至导热油热交换器冷却降温,物料从高温传输至低温;导热油作为热交换介质,在导热油热交换器中导热油的传输方向与物料传输方向相反,通过导热油降低物料温度来回收热量,导热油从低温传输至高温,再返回水热炭化系统,循环使用。

3.根据权利要求2所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述水热炭化系统包括物料存储仓、增压进料泵、前端预热管和带有搅拌器的反应釜,所述物料存储仓内的有机固废通过增压进料泵输送至前端预热管内进行预热,预热后的物料再进入反应釜内进行水热炭化反应。

4.根据权利要求3所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述二级能量回收利用单元包括水槽、水泵、水热交换器、生物炭浆储存罐、固液分离器、生物炭饼破碎机、干燥器和干燥物料储存仓,所述导热油热交换器排出的生物炭浆进入水热交换器内,再经泄压出料泵排至生物炭浆缓存罐,然后进入固液分离器固液分离,分离出的生物炭饼进入生物炭饼破碎机破碎,破碎后的生物炭进入干燥器内蒸发水分,干燥后的物料进入干燥物料储存仓;生物炭浆从一级能量回收利用单元冷却后传输至水热交换器进一步冷却,水作为热交换介质从水槽内通过水泵输送至水热交换器,在水热交换器内水与生物炭浆的传输方向相反,水回收热量后作为供热介质输送至干燥器中,在干燥器中供热介质水的传输方向与物料的传输方向一致,最后干燥器输出的介质水又返回水槽,循环使用;所述干燥器采用真空泵抽真空,排出蒸气水。

5.根据权利要求4所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述一级能量回收利用单元的导热油热交换器中导热油的输入温度是60-100℃,输出温度是140-190℃;生物炭浆的输入温度是160-210℃,输出温度是80-120℃。

6.根据权利要求5所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述的二级能量回收利用单元的水热交换器中水的输入温度是20-40℃,输出温度是60-100℃;生物炭浆的输入温度是80-120℃,输出温度是20-40℃;所述干燥器的热交换夹套中水介质的输入温度是60-100℃,破碎生物炭的输入温度是20-40℃。

7.根据权利要求4所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述干燥器的工作压力为10-50kPa。

8.根据权利要求4所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述固液分离器分离得到的生物炭饼含水率为20-40%,所述干燥器输出物料的含水率5-15%。

9.根据权利要求4所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述生物炭饼经生物炭饼破碎机破碎后的粒径为0.01-1cm。

10.根据权利要求1-9任一项所述的有机固废水热炭化生产余热分级回收方法,其特征在于:所述有机固废是指脱水污泥、植物秸秆或畜禽粪污。

发明内容

本发明的目的是提供一种有机固废水热炭化生产余热分级回收方法,旨在解决现有技术中连续水热炭化生产存在工艺复杂,热回收效率低,能耗较高,处理成本较高的技术问题。

为解决上述技术问题,本发明所采取的技术方案是:

一种有机固废水热炭化生产余热分级回收方法,包括一级能量回收利用单元和二级能量回收利用单元,

在一级能量回收利用单元,采用导热油介质间接热交换回收物料中的高品位热量,返回水热炭化系统;在二级能量回收利用单元,采用水介质间接热交换回收物料中的低品位热量,用于生物炭的干化。

优选的,所述一级能量回收利用单元包括水热炭化系统和导热油热交换器,所述水热炭化系统内的物料传输至导热油热交换器冷却降温,物料从高温传输至低温;导热油作为热交换介质,在导热油热交换器中导热油的传输方向与物料传输方向相反,通过导热油降低物料温度来回收热量,导热油从低温传输至高温,再返回水热炭化系统,循环使用。

优选的,所述水热炭化系统包括物料存储仓、增压进料泵、前端预热管和带有搅拌器的反应釜,所述物料存储仓内的有机固废通过增压进料泵输送至前端预热管内进行预热,预热后的物料再进入反应釜内进行水热炭化反应。

优选的,所述二级能量回收利用单元包括水槽、水泵、水热交换器、生物炭浆储存罐、固液分离器、生物炭饼破碎机、干燥器和干燥物料储存仓,所述导热油热交换器排出的生物炭浆进入水热交换器内,再经泄压出料泵排至生物炭浆缓存罐,然后进入固液分离器固液分离,分离出的生物炭饼进入生物炭饼破碎机破碎,破碎后的生物炭进入干燥器内蒸发水分,干燥后的物料进入干燥物料储存仓;

生物炭浆从一级能量回收利用单元冷却后传输至水热交换器进一步冷却,水作为热交换介质从水槽内通过水泵输送至水热交换器,在水热交换器内水与生物炭浆的传输方向相反,水回收热量后作为供热介质输送至干燥器中,在干燥器中供热介质水的传输方向与物料的传输方向一致,最后干燥器输出的介质水又返回水槽,循环使用;所述干燥器采用真空泵抽真空,排出蒸气水。

优选的,所述一级能量回收利用单元的导热油热交换器中导热油的输入温度是60-100℃,输出温度是140-190℃;生物炭浆的输入温度是160-210℃,输出温度是80-120℃。

优选的,所述的二级能量回收利用单元的水热交换器中水的输入温度是20-40℃,输出温度是60-100℃;生物炭浆的输入温度是80-120℃,输出温度是20-40℃;所述干燥器的热交换夹套中水介质的输入温度是60-100℃,破碎生物炭的输入温度是20-40℃。

优选的,所述干燥器的工作压力为10-50kPa。

优选的,所述固液分离器分离得到的生物炭饼含水率为20-40%,所述干燥器输出物料的含水率5-15%。

优选的,所述生物炭饼经生物炭饼破碎机破碎后的粒径为0.01-1cm。

优选的,所述有机固废是指脱水污泥、植物秸秆或畜禽粪污。

采用上述技术方案所产生的有益效果在于:与现有技术相比,本发明采用两级余热回收利用单元分别对高品味热量和低品位热量分别加以回收利用,一级余热的回收利用是高品味热量回收,采用导热油回收直接回用于水热炭化系统,对水热炭化反应补充热量,降低系统处理能耗;二级余热的回收利用是采用水回收低品味热量,用于生物炭的干化,进一步降低生物炭含水率。本发明能够充分利用有机固废水热炭化系统的余热,降低处理能耗和生产成本。

(发明人:高卫民;程寒飞;张哲;张彪;冉景;朱巧红;徐驰;李传松;周业剑;张镭)