公布日:2023.05.30

申请日:2023.04.03

分类号:C02F3/30(2023.01)I;C02F101/16(2006.01)N

摘要

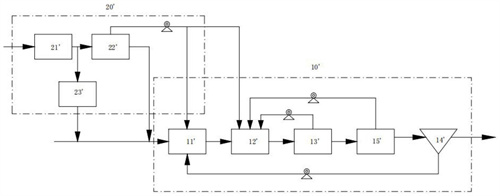

本发明公开一种联合工艺污水处理系统及方法,所述联合工艺污水处理系统包括厌氧氨氧化旁路系统和主流处理系统,厌氧氨氧化旁路系统的出水流入所述主流处理系统,向主流处理系统提供亚硝氮NO2‑‑N,所述厌氧氨氧化旁路系统的污泥在联合工艺污水处理系统运行阶段开始时排入主流处理系统,向主流处理系统提供厌氧氨氧化菌种AAOB,使所述主流处理系统中启动厌氧氨氧化脱氮工艺,与所述主流处理系统的原有脱氮工艺形成联合脱氮工艺。本技术方案实现污水处理过程中,短程硝化工艺、厌氧氨氧化工艺和硝化‑反硝化工艺联合脱氮,提高污水处理总氮TN去除能力,节省能耗及外加碳源,污水处理总氮TN稳定达标,实现生活污水处理系统稳定运行。

权利要求书

1.一种联合工艺污水处理系统,其特征在于:所述联合工艺污水处理系统包括厌氧氨氧化旁路系统和主流处理系统,所述厌氧氨氧化旁路系统包括若干个连接的反应池,所述厌氧氨氧化旁路系统的反应池均设有进水口和出水口,所述主流处理系统包括若干个依次连接的反应池,所述主流处理系统的反应池均设有进水口和出水口,所述厌氧氨氧化旁路系统通过水口连接和泥口连接与所述主流处理系统连接,所述厌氧氨氧化旁路系统的出水流入的主流处理系统的反应池的数量为1个或者1个以上,厌氧氨氧化旁路系统的出水流入所述主流处理系统,向主流处理系统提供亚硝氮NO2--N,所述厌氧氨氧化旁路系统的污泥排入的主流处理系统的反应池的数量为1个或者1个以上,厌氧氨氧化旁路系统的污泥在联合工艺污水处理系统运行阶段开始时排入主流处理系统,向主流处理系统提供厌氧氨氧化菌种AAOB,使所述主流处理系统中启动厌氧氨氧化脱氮工艺,与所述主流处理系统的原有脱氮工艺形成联合脱氮工艺。

2.一种如权利要求1所述的联合工艺污水处理系统的工艺方法,包括启动阶段和运行阶段:a)启动阶段时:所述厌氧氨氧化旁路系统进行短程硝化反应生成亚硝氮NO2--N以及培育厌氧氨氧化AAOB菌,当厌氧氨氧化旁路系统向与其连接的所述主流处理系统输送的出水的亚硝氮NO2--N生成速率>10mg/L·h,以及厌氧氨氧化旁路系统的厌氧氨氧化AAOB菌MLSS>1500mg/L时,联合工艺污水处理系统启动完成;b)运行阶段时:所述厌氧氨氧化旁路系统通过排泥向与其连接的所述主流处理系统输送上述a)启动阶段培育的厌氧氨氧化AAOB菌,使主流处理系统中启动厌氧氨氧化脱氮工艺,与主流处理系统的原有脱氮工艺形成联合脱氮工艺。

3.根据权利要求1所述的一种联合工艺污水处理系统,其特征在于:所述厌氧氨氧化旁路系统的反应池包括旁路短程硝化池Ⅰ和旁路厌氧氨氧化池,所述旁路短程硝化池Ⅰ的一部分出水流入所述主流处理系统的反应池,所述旁路短程硝化池Ⅰ的另一部分出水流入所述旁路厌氧氨氧化池,所述旁路厌氧氨氧化池的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入所述主流处理系统的反应池。

4.根据权利要求3所述的一种联合工艺污水处理系统,其特征在于:所述厌氧氨氧化旁路系统的反应池还包括旁路短程硝化池Ⅱ,所述旁路短程硝化池Ⅰ的一部分出水流入所述旁路短程硝化池Ⅱ,所述旁路短程硝化池Ⅰ的另一部分出水流入所述旁路厌氧氨氧化池,所述旁路短程硝化池Ⅱ的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入所述主流处理系统的反应池。

5.根据权利要求3或者权利要求4所述的一种联合工艺污水处理系统,其特征在于:所述主流处理系统的反应池包括依次连接的厌氧池、缺氧池、好氧池、二沉池,所述厌氧池的出水流入所述缺氧池,所述缺氧池的出水流入所述好氧池,所述好氧池的出水流入所述的二沉池,同时所述好氧池一部分出水回流至所述缺氧池,所述二沉池的污泥回流至所述厌氧池,所述厌氧氨氧化旁路系统中的旁路短程硝化池Ⅰ或者旁路短程硝化池Ⅱ的出水,以及旁路厌氧氨氧化池的出水均流入所述主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入厌氧池,或者同时排入厌氧池和缺氧池。

6.根据权利要求5所述的一种联合工艺污水处理系统,其特征在于:所述主流处理系统还包括低氧曝气池,设在所述缺氧池和所述好氧池之间,所述缺氧池的出水流入所述低氧曝气池,所述的低氧曝气池的出水流入所述好氧池,所述低氧曝气池一部分出水回流至所述缺氧池,所述厌氧氨氧化旁路系统中的旁路短程硝化池Ⅰ或者旁路短程硝化池Ⅱ的出水,以及旁路厌氧氨氧化池的出水均流入所述主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入厌氧池,或者同时排入厌氧池和缺氧池。

7.一种如权利要求3所述的联合工艺污水处理系统的工艺方法,其特征在于:在权利要求2所述的a)启动阶段时,所述厌氧氨氧化旁路系统在启动阶段包括以下步骤:a)旁路短程硝化池I和旁路厌氧氨氧化池菌种接种:取短程硝化菌AOB种泥投入所述旁路短程硝化池Ⅰ,菌种接种量MLSS≈1500~3500mg/L,取厌氧氨氧化菌种AAOB种泥投入所述旁路厌氧氨氧化池,菌种接种量MLSS>100mg/L;b)旁路短程硝化池Ⅰ进行短程硝化反应:主流处理系统的待处理污水进入旁路短程硝化池Ⅰ,进水结束后,根据污水中的氨氮NH4+-N含量向旁路短程硝化池Ⅰ补充含氨氮NH4+-N化合物,打开鼓风机曝气,控制溶解氧DO≤1.5mg/L,进行短程硝化反应,将氨氮NH4+-N全部转化成亚硝氮NO2--N,当旁路短程硝化池Ⅰ容积氨氮NH4+-N<1mg/L时,反应结束,静置、沉淀、出水,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期;c)旁路厌氧氨氧化池进行厌氧氨氧化反应:旁路短程硝化池Ⅰ一部分出水进入旁路厌氧氨氧化池,一部分出水进入主流处理系统的厌氧池,根据旁路厌氧氨氧化AAOB菌的总氮TN去除负荷向旁路厌氧氨氧化池投加含氨氮NH4+-N的化合物,使容积氨氮NH4+-N:亚硝氮NO2--N≈1:1.32;当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时,反应结束、静置、沉淀、出水至主流处理系统的厌氧池,出水量为容积的30~60%,完成出水后等待进入下一个反应周期;旁路厌氧氨氧化池的污泥不排入所述主流处理系统,当所述厌氧氨氧化旁路系统中的旁路短程硝化池I亚硝氮NO2--N生成速率>10mg/L·h,以及厌氧氨氧化池中的AAOB菌MLSS>1500mg/L时,所述联合工艺污水处理系统启动完成。

8.一种如权利要求4所述的联合工艺污水处理系统的工艺方法,其特征在于:在权利要求2所述的a)启动阶段时,所述厌氧氨氧化旁路系统在启动阶段包括以下步骤:a)旁路短程硝化池I、旁路短程硝化池II和旁路厌氧氨氧化池菌种接种:取短程硝化菌AOB种泥分别投入所述旁路短程硝化池I和旁路短程硝化池II,菌种接种量MLSS≈1500~3500mg/L,取厌氧氨氧化菌种AAOB种泥投入所述旁路厌氧氨氧化池,菌种接种量MLSS>100mg/L;b)旁路短程硝化池Ⅰ进行短程硝化反应:以经过脱碳预处理的高氨氮废水为旁路短程硝化池Ⅰ进水启动旁路系统,溶解氧DO≤1.5mg/L;进水同时搅拌,进水结束后,打开鼓风机曝气,进行短程硝化反应,将部分氨氮NH4+-N转化成亚硝氮NO2--N,控制出水氨氮NH4+-N:亚硝氮NO2--N=1:1~1:1.3,曝气结束后,静置、沉淀、分别出水至旁路短程硝化池II和旁路厌氧氨氧化池,总出水量为容积的30~60%,完成出水后进入下一反应周期;c)一部分旁路短程硝化池Ⅰ出水流入旁路厌氧氨氧化池进行厌氧氨氧化反应,搅拌使厌氧氨氧化反应充分,当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时反应结束,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;d)另一部分旁路短程硝化池Ⅰ出水流入旁路短程硝化池Ⅱ进行短程硝化反应,将剩余氨氮NH4+-N全部转化成亚氮NO2--N,反应结束后,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;旁路厌氧氨氧化池的污泥不排入所述主流处理系统,当所述厌氧氨氧化旁路系统中的旁路短程硝化池I和旁路短程硝化池Ⅱ的亚硝氮NO2--N生成速率>10mg/L·h,以及旁路厌氧氨氧化池中的AAOB菌MLSS>1500mg/L时,所述联合工艺污水处理系统启动完成。

9.一种如权利要求5所述的联合工艺污水处理系统的工艺方法,其特征在于:在如权利要求2所述的a)启动阶段时,旁路厌氧氨氧化池的污泥不排入所述主流处理系统,所述主流处理系统以硝化-反硝化方式进行脱氮,包括如下工艺步骤:a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中进行反硝化反应;b)经过步骤a)厌氧池反硝化反应后的混合污水进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,缺氧池中发生反硝化反应;c)经过步骤b)缺氧池反硝化反应后的混合污水进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将污水中氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,泥水混合物回流比为50~300%;d)经过步骤c)好氧池硝化反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30%~100%。

10.一种如权利要求6所述的一种联合工艺污水处理系统的工艺方法,其特征在于:所述主流处理系统在如权利要求2所述的a)启动阶段时,旁路厌氧氨氧化池的污泥不排入所述主流处理系统,所述主流处理系统脱氮方式由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和短程硝化并存工艺进行脱氮,包括如下工艺步骤:待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中进行反硝化反应;b)经过步骤a)厌氧池反硝化反应后的混合污水进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,缺氧池中发生反硝化反应;c)经过步骤b)缺氧池反应后的污水进入低氧曝气池,控制低氧曝气池内溶解氧DO=0.1~0.5mg/L,使低氧曝气池内短程硝化反应和反硝化反应同步进行,短程硝化菌(AOB)将氨氮NH4+-N氧化为亚硝氮NO2--N,去除氨氮NH4+-N,生成的亚硝氮NO2--N再被反硝化为氮气N2,去除总氮TN,将低氧曝气池内泥水混合物回流至缺氧池,回流比30%~100%;d)经过步骤c)低氧曝气池反应后的混合污水进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将污水中氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,泥水混合物回流比为50~200%;e)经过步骤d)好氧池硝化反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30%~100%。

11.一种如权利要求3所述的联合工艺污水处理系统的工艺方法,其特征在于:在权利要求2所述的b)运行阶段时,所述厌氧氨氧化旁路系统包括以下工艺步骤:运行阶段时,厌氧氨氧化旁路系统在启动阶段培育的厌氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮;运行阶段时,所述厌氧氨氧化旁路系统包括以下工艺步骤:a)旁路短程硝化池Ⅰ进行短程硝化反应:待处理污水进入旁路短程硝化池Ⅰ,根据污水中的氨氮含量向旁路短程硝化池Ⅰ补充含氨氮NH4+-N化合物,进水结束后曝气,控制溶解氧DO≤1.5mg/L,进行短程硝化反应;短程硝化将氨氮NH4+-N全部转化成亚硝氮NO2--N;反应结束,静置、沉淀、出水分别流入旁路厌氧氨氧化池和主流处理系统的反应池,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期;b)旁路厌氧氨氧化池进行厌氧氨氧化反应:部分短程硝化池Ⅰ出水流入旁路厌氧氨氧化池,根据旁路厌氧氨氧化AAOB菌的总氮TN去除负荷向旁路厌氧氨氧化池投加适量含氨氮NH4+-N的化合物,使容积氨氮NH4+-N:亚硝氮NO2--N≈1:

1.32;搅拌使厌氧氨氧化反应充分;反应结束后,静置、沉淀、出水至主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;c)旁路厌氧氨氧化池的污泥排入主流处理系统:厌氧氨氧化旁路系统在启动阶段培育的厌氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮。

12.一种如权利要求4所述的联合工艺污水处理系统的工艺方法,其特征在于:在权利要求2所述的b)运行阶段时,所述厌氧氨氧化旁路系统包括以下工艺步骤:a)高氨氮废水进入旁路短程硝化池Ⅰ进行短程硝化反应,将氨氮NH4+-N部分转化成亚硝氮NO2--N,控制出水氨氮NH4+-N:亚硝氮NO2--N=1:1~1:

1.3,反应结束,静置、沉淀、分别出水至旁路厌氧氨氧化池和旁路短程硝化池Ⅱ,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期。b)一部分旁路短程硝化池Ⅰ出水流入旁路厌氧氨氧化池进行厌氧氨氧化反应,搅拌使厌氧氨氧化反应充分,当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时反应结束,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;c)另一部分旁路短程硝化池Ⅰ出水流入旁路短程硝化池Ⅱ进行短程硝化反应,将剩余氨氮NH4+-N全部转化成亚氮NO2--N,反应结束后,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期。

13.一种如权利要求5所述的联合工艺污水处理系统的工艺方法,其特征在于:在如权利要求2所述的b)运行阶段时,厌氧氨氧化旁路系统在启动阶段培育的厌氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮,工艺步骤包括如下:a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,来自厌氧氨氧化旁路系统的出水的亚硝氮NO2--N和来自旁路厌氧氨氧化池的污泥的厌氧氨氧化菌AAOB菌同时存在于厌氧池中,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中同时进行厌氧氨氧化反应和反硝化反应,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN;b)厌氧池反应后,泥水混合物进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN;c)缺氧池反应后,泥水混合物进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将废水中剩余氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N,生成的硝氮NO3--N随泥水混合物回流至缺氧池(12)以厌氧氨氧化方式和反硝化方式去除。泥水混合物回流比50~300%。d)经过好氧池反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30%~100%。

14.一种如权利要求6所述的联合工艺污水处理系统的工艺方法,其特征在于:在如权利要求2所述的b)运行阶段时,厌氧氨氧化旁路系统在启动阶段培育的厌氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化、短程硝化和厌氧氨氧化并存工艺,硝化-反硝化、短程硝化和厌氧氨氧化工艺联合运行进行脱氮,工艺步骤包括如下:a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,厌氧氨氧化旁路系统的旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中同时进行厌氧氨氧化反应和反硝化反应,厌氧池中厌氧氨氧化反应过程:厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN。b)厌氧池反应后,泥水混合物进入缺氧池,控制缺氧池溶解氧DO<

0.3mg/L,缺氧池中,同样发生厌氧氨氧化脱氮反应,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN。c)缺氧池反应后,泥水混合物进入低氧曝气池,控制低氧曝气池内溶解氧DO=0.1~0.5mg/L,使低氧曝气池内同步进行短程硝化反应、厌氧氨氧化反应和反硝化反应,低氧曝气池中短程硝化工艺、厌氧氨氧化工艺和反硝化工艺联合去除总氮TN。将低氧曝气池内泥水混合物回流至缺氧池,回流比30%~100%。d)低氧曝气池反应后,泥水混合物进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,回流比50%~200%。e)经过好氧池反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30~100%。

15.根据权利要求9或13任一项所述的一种联合工艺污水处理系统的工艺方法,其特征在于:厌氧池、缺氧池以及好氧池三个反应池总水力停留时间=9~14小时,各反应池水力停留时间分配比例为:厌氧池:缺氧池:好氧池=(2.4~3.5):(2.6~4.5):(4.0~6.0)。

16.根据权利要求10或14任一项所述的一种联合工艺污水处理系统的工艺方法,其特征在于:厌氧池、缺氧池、低氧曝气池以及好氧池四个反应池总水力停留时间=9~14小时,各反应池水力停留时间分配比例为:厌氧池:缺氧池:低氧曝气池:好氧池=(2.4~3.5):(2.6~4.5):(1~2.5):(3~3.5)。

发明内容

本技术方案的目的是为了克服目前生活污水处理的缺陷,提供一种生活污水处理联合工艺系统及方法,实现生活污水处理过程中,硝化-反硝化工艺、短程硝化以及厌氧氨氧化工艺联合脱氮,提升生活污水处理系统总氮TN去除能力,实现生活污水处理系统稳定运行。

本技术方案如下:

一种联合工艺污水处理系统,其特征在于:所述联合工艺处理系统包括厌氧氨氧化旁路系统和主流处理系统,所述厌氧氨氧化旁路系统包括若干个连接的反应池,所述厌氧氨氧化旁路系统的反应池均设有进水口和出水口,所述主流处理系统包括若干个依次连接的反应池,所述主流处理系统的反应池均设有进水口和出水口,所述厌氧氨氧化旁路系统通过水口连接和泥口连接与所述主流处理系统连接,所述厌氧氨氧化旁路系统的出水流入的主流处理系统的反应池的数量为1个或者1个以上,厌氧氨氧化旁路系统的出水流入所述主流处理系统,向主流处理系统提供亚硝氮NO2--N,所述厌氧氨氧化旁路系统的污泥排入的主流处理系统的反应池的数量为1个或者1个以上,厌氧氨氧化旁路系统的污泥在联合工艺污水处理系统运行阶段开始时排入主流处理系统,向主流处理系统提供厌氧氨氧化菌种AAOB,使所述主流处理系统中启动厌氧氨氧化脱氮工艺,与所述主流处理系统的原有脱氮工艺形成联合脱氮工艺。

如上所述的联合工艺污水处理系统的工艺方法,包括启动阶段和运行阶段:

a)启动阶段时:所述厌氧氨氧化旁路系统进行短程硝化反应生成亚硝氮NO2--N以及培育厌氧氨氧化AAOB菌,当厌氧氨氧化旁路系统向与其连接的所述主流处理系统输送的出水的亚硝氮NO2--N生成速率>10mg/L·h,以及厌氧氨氧化旁路系统的厌氧氨氧化AAOB菌MLSS>1500mg/L时,联合工艺污水处理系统启动完成;

b)运行阶段时:所述厌氧氨氧化旁路系统通过排泥向与其连接的所述主流处理系统输送上述a)启动阶段培育的厌氧氨氧化AAOB菌,使主流处理系统中启动厌氧氨氧化脱氮工艺,与主流处理系统的原有脱氮工艺形成联合脱氮工艺。

进一步地,所述厌氧氨氧化旁路系统的反应池包括旁路短程硝化池Ⅰ和旁路厌氧氨氧化池,所述旁路短程硝化池Ⅰ的一部分出水流入主流处理系统的反应池,所述旁路短程硝化池Ⅰ的另一部分出水流入所述旁路厌氧氨氧化池,所述旁路厌氧氨氧化池的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入所述主流处理系统的反应池。

进一步地,上述厌氧氨氧化旁路系统还包括旁路短程硝化池Ⅱ,所述旁路短程硝化池Ⅰ的一部分出水流入所述旁路短程硝化池Ⅱ,所述旁路短程硝化池Ⅰ的另一部分出水流入所述旁路厌氧氨氧化池,所述旁路短程硝化池Ⅱ的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的出水流入所述主流处理系统的反应池,所述旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入所述主流处理系统的反应池。

进一步地,所述主流处理系统的反应池包括依次连接的厌氧池、缺氧池、好氧池、二沉池,所述厌氧池的出水流入所述缺氧池,所述缺氧池的出水流入所述好氧池,所述好氧池的出水流入所述的二沉池,同时所述好氧池部分泥水混合物回流至所述缺氧池,所述二沉池的污泥回流至所述厌氧池,所述厌氧氨氧化旁路系统中的旁路短程硝化池Ⅰ或者旁路短程硝化池Ⅱ的出水,以及旁路厌氧氨氧化池的出水均流入所述主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入厌氧池,或者同时排入厌氧池和缺氧池。

进一步地,所述主流处理系统还包括低氧曝气池,设在所述缺氧池和所述好氧池之间,所述缺氧池的出水流入所述低氧曝气池,所述的低氧曝气池的出水流入所述好氧池,所述低氧曝气池部分泥水混合物回流至所述缺氧池,所述厌氧氨氧化旁路系统中的旁路短程硝化池Ⅰ或者旁路短程硝化池Ⅱ的出水,以及旁路厌氧氨氧化池的出水均流入所述主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥在联合工艺污水处理系统运行阶段开始时排入厌氧池,或者同时排入厌氧池和缺氧池。

上述包括旁路短程硝化池Ⅰ和旁路厌氧氨氧化池的厌氧氨氧化旁路系统在所述a)启动阶段时,包括以下工艺步骤:

a)旁路短程硝化池I和旁路厌氧氨氧化池菌种接种:取短程硝化菌AOB种泥投入所述旁路短程硝化池Ⅰ,菌种接种量MLSS≈1500~3500mg/L,取厌氧氨氧化菌种AAOB种泥投入所述旁路厌氧氨氧化池,菌种接种量MLSS>100mg/L;

b)旁路短程硝化池Ⅰ进行短程硝化反应:主流处理系统的待处理污水进入旁路短程硝化池Ⅰ,进水结束后,根据污水中的氨氮NH4+-N含量向旁路短程硝化池Ⅰ补充含氨氮NH4+-N化合物,打开鼓风机曝气,控制溶解氧DO≤

1.5mg/L,进行短程硝化反应,将氨氮NH4+-N全部转化成亚硝氮NO2--N,当旁路短程硝化池Ⅰ容积氨氮NH4+-N<1mg/L时,反应结束,静置、沉淀、出水,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期;

c)旁路厌氧氨氧化池进行厌氧氨氧化反应:旁路短程硝化池Ⅰ一部分出水进入旁路厌氧氨氧化池,一部分出水进入主流处理系统的厌氧池,根据旁路厌氧氨氧化AAOB菌的总氮TN去除负荷向旁路厌氧氨氧化池投加含氨氮NH4+-N的化合物,使容积氨氮NH4+-N:亚硝氮NO2--N≈1:1.32;当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时,反应结束、静置、沉淀、出水至主流处理系统的厌氧池,出水量为容积的30~60%,完成出水后等待进入下一个反应周期;

旁路厌氧氨氧化池的污泥不排入所述主流处理系统,当所述厌氧氨氧化旁路系统中的旁路短程硝化池I亚硝氮NO2--N生成速率>10mg/L.h,以及旁路厌氧氨氧化池中的AAOB菌MLSS>1500mg/L时,所述联合工艺污水处理系统启动完成。

上述包括旁路短程硝化池Ⅰ、旁路短程硝化池Ⅱ和旁路厌氧氨氧化池的厌氧氨氧化旁路系统在所述a)启动阶段时,包括以下工艺步骤:

a)旁路短程硝化池I、旁路短程硝化池II和旁路厌氧氨氧化池菌种接种:取短程硝化菌AOB种泥分别投入所述旁路短程硝化池I和旁路短程硝化池II,菌种接种量MLSS≈1500~3500mg/L,取厌氧氨氧化菌种AAOB种泥投入所述旁路厌氧氨氧化池,菌种接种量MLSS>100mg/L;

b)旁路短程硝化池Ⅰ进行短程硝化反应:以经过脱碳预处理的高氨氮废水为旁路短程硝化池Ⅰ进水启动旁路系统,溶解氧DO≤

1.5mg/L;进水同时搅拌,进水结束后,打开鼓风机曝气,进行短程硝化反应,将部分氨氮NH4+-N转化成亚硝氮NO2--N,控制出水氨氮NH4+-N:亚硝氮NO2--N=1:1~1:1.3,曝气结束后,静置、沉淀、分别出水至旁路短程硝化池II和旁路厌氧氨氧化池,总出水量为容积的30~60%,完成出水后进入下一反应周期;

c)一部分旁路短程硝化池Ⅰ出水流入旁路厌氧氨氧化池进行厌氧氨氧化反应,搅拌使厌氧氨氧化反应充分,当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时反应结束,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;

d)另一部分旁路短程硝化池Ⅰ出水流入旁路短程硝化池Ⅱ进行短程硝化反应,将剩余氨氮NH4+-N全部转化成亚氮NO2--N,反应结束后,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;

当所述厌氧氨氧化旁路系统中的旁路短程硝化池I和旁路短程硝化池Ⅱ亚硝氮NO2--N生成速率>10mg/L·h,以及厌氧氨氧化池中的AAOB菌MLSS>1500mg/L时,所述联合工艺污水处理系统启动完成。

所述包括依次连接的厌氧池、缺氧池、好氧池、二沉池的主流处理系统在所述的a)启动阶段中,旁路厌氧氨氧化池的污泥不排入所述主流处理系统,主流处理系统以硝化-反硝化方式进行脱氮,包括如下工艺步骤:

a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中进行反硝化反应;

b)经过步骤a)厌氧池反硝化反应后的混合污水进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,缺氧池中发生反硝化反应;

c)经过步骤b)缺氧池反硝化反应后的混合污水进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将污水中氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,泥水混合物回流比为50~300%;

d)经过步骤c)好氧池硝化反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30%~100%;

所述包括依次连接的厌氧池、缺氧池、低氧曝气池、好氧池、二沉池的主流处理系统在所述的a)启动阶段中,旁路厌氧氨氧化池的污泥不排入所述主流处理系统,主流处理系统以硝化-反硝化和短程硝化方式进行脱氮,包括如下工艺步骤:

a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I和旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中进行反硝化反应;

b)经过步骤a)厌氧池反硝化反应后的混合污水进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,缺氧池中发生反硝化反应;

c)经过步骤b)缺氧池反应后的污水进入低氧曝气池,控制低氧曝气池内溶解氧DO=0.1~0.5mg/L,使低氧曝气池内短程硝化反应和反硝化反应同步进行,短程硝化菌(AOB)将氨氮NH4+-N氧化为亚硝氮NO2--N,去除氨氮NH4+-N,生成的亚硝氮NO2--N再被反硝化为氮气N2,去除总氮TN,将低氧曝气池内泥水混合物回流至缺氧池,回流比30%~100%;

d)经过步骤c)低氧曝气池反应后的混合污水进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将污水中氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,泥水混合物回流比为50~200%;

e)经过步骤d)好氧池硝化反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30%~100%;

进一步地,所述包括旁路短程硝化池Ⅰ和旁路厌氧氨氧化池的厌氧氨氧化旁路系统在所述b)运行阶段时,包括以下工艺步骤:

运行阶段时,厌氧氨氧化旁路系统在启动阶段培育的氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮;

运行阶段时,所述厌氧氨氧化旁路系统包括以下工艺步骤:

a)旁路短程硝化池Ⅰ进行短程硝化反应:待处理污水进入旁路短程硝化池Ⅰ,根据污水中的氨氮含量向旁路短程硝化池Ⅰ补充含氨氮NH4+-N化合物,进水结束后曝气,控制溶解氧DO≤1.5mg/L,进行短程硝化反应;短程硝化将氨氮NH4+-N全部转化成亚硝氮NO2--N;反应结束,静置、沉淀、出水分别流入旁路厌氧氨氧化池和主流处理系统的反应池,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期;

b)旁路厌氧氨氧化池进行厌氧氨氧化反应:部分短程硝化池Ⅰ出水流入旁路厌氧氨氧化池,根据旁路厌氧氨氧化AAOB菌的总氮TN去除负荷向旁路厌氧氨氧化池投加适量含氨氮NH4+-N的化合物,使容积氨氮NH4+-N:亚硝氮NO2--N≈1:

1.32;搅拌使厌氧氨氧化反应充分;反应结束后,静置、沉淀、出水至主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;

c)旁路厌氧氨氧化池的污泥排入主流处理系统:厌氧氨氧化旁路系统在启动阶段培育的氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮。

进一步地,所述包括旁路短程硝化池Ⅰ、旁路短程硝化池Ⅱ和旁路厌氧氨氧化池的厌氧氨氧化旁路系统在所述b)运行阶段时,包括以下工艺步骤:

a)高氨氮废水进入旁路短程硝化池Ⅰ进行短程硝化反应,将氨氮NH4+-N部分转化成亚硝氮NO2--N,控制出水氨氮NH4+-N:亚硝氮NO2--N=1:1~1:1.3,反应结束,静置、沉淀、分别出水至旁路厌氧氨氧化池和旁路短程硝化池Ⅱ,总出水量为容积的30~60%,完成出水后等待进入下一个反应周期。

b)一部分旁路短程硝化池Ⅰ出水流入旁路厌氧氨氧化池进行厌氧氨氧化反应,搅拌使厌氧氨氧化反应充分,当旁路厌氧氨氧化池容积氨氮NH4+-N<10mg/L时反应结束,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期;

c)另一部分旁路短程硝化池Ⅰ出水流入旁路短程硝化池Ⅱ进行短程硝化反应,将剩余氨氮NH4+-N全部转化成亚氮NO2--N,反应结束后,静置、沉淀、出水至污水主流处理系统的反应池,出水量为容积的30~60%,完成出水后等待进入下一反应周期。

进一步地,所述包括依次连接的厌氧池、缺氧池、好氧池、二沉池的主流处理系统在所述b)运行阶段中,厌氧氨氧化旁路系统在启动阶段培育的氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化和厌氧氨氧化并存工艺,硝化-反硝化和厌氧氨氧化工艺联合运行进行脱氮,工艺步骤包括如下:

a)待处理污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I或者旁路短程硝化池II,以及旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,来自厌氧氨氧化旁路系统的出水的亚硝氮NO2--N和来自旁路厌氧氨氧化池的污泥的厌氧氨氧化菌AAOB菌同时存在于厌氧池中,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中同时进行厌氧氨氧化反应和反硝化反应,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN;

b)厌氧池反应后,泥水混合物进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN;

c)缺氧池反应后,泥水混合物进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,硝化菌(NOB)将废水中剩余氨氮NH4+-N氧化成硝氮NO3--N,去除氨氮NH4+-N,生成的硝氮NO3--N再随泥水混合物回流至缺氧池(12)以厌氧氨氧化方式和反硝化方式去除。泥水混合物回流比50~300%。

d)经过好氧池反应后的泥水进入二沉池进行泥水分离,清液自流出主流系统,沉泥回流至厌氧池,回流比30%~100%。

进一步地,所述包括依次连接的厌氧池、缺氧池、低氧曝气池、好氧池、二沉池主流处理系统在所述b)运行阶段中,厌氧氨氧化旁路系统在启动阶段培育的氧氨氧化AAOB菌随着旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,在主流处理系统中,脱氮工艺由原来单一的硝化-反硝化工艺逐步转变为硝化-反硝化、短程硝化和厌氧氨氧化并存工艺,硝化-反硝化、短程硝化和厌氧氨氧化工艺联合运行进行脱氮,工艺步骤包括如下:

a)待处理的生活污水汇合厌氧氨氧化旁路系统的旁路短程硝化池I和旁路厌氧氨氧化池的出水形成的混合污水进入主流处理系统的厌氧池,厌氧氨氧化旁路系统的旁路厌氧氨氧化池的污泥排入主流处理系统的厌氧池,来自旁路短程硝化池I和旁路厌氧氨氧化池的出水的亚硝氮NO2--N和来自旁路厌氧氨氧化池的污泥的厌氧氨氧化菌AAOB菌同时存在于厌氧池中,控制厌氧池溶解氧DO<0.2mg/L,使厌氧池中同时进行厌氧氨氧化反应和反硝化反应,厌氧池中厌氧氨氧化反应过程:厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN。

b)厌氧池反应后,泥水混合物进入缺氧池,控制缺氧池溶解氧DO<0.3mg/L,缺氧池中,同样发生厌氧氨氧化脱氮反应,厌氧氨氧化AAOB菌与反硝化菌竞争基质,获得亚硝氮NO2--N,再利用污水中的氨氮NH4+-N进行厌氧氨氧化反应,去除总氮TN。

c)缺氧池反应后,泥水混合物进入低氧曝气池,控制低氧曝气池内溶解氧DO=0.1~0.5mg/L,使低氧曝气池内同步进行短程硝化反应、厌氧氨氧化反应和反硝化反应,低氧曝气池中短程硝化工艺、厌氧氨氧化工艺和反硝化工艺联合去除总氮TN。将低氧曝气池内泥水混合物回流至缺氧池,回流比30%~100%。

d)低氧曝气池反应后,泥水混合物进入好氧池,控制好氧池内溶解氧DO=1~5mg/L,使好氧池中发生硝化反应,去除氨氮NH4+-N;生成的硝氮NO3--N随泥水混合物回流至缺氧池进行反硝化去除,回流比50%~200%。

e)经过好氧池反应后的泥水混合物进入二沉池进行泥水分离,清液自流出主流处理系统,沉泥回流至厌氧池,回流比30~100%。

进一步地,厌氧池、缺氧池以及好氧池三个反应池总水力停留时间=9~14小时,各反应池水力停留时间分配比例为:厌氧池:缺氧池:好氧池=(2.4~3.5):(2.6~4.5):(4.0~6.0)。

进一步地,厌氧池、缺氧池、低氧曝气池以及好氧池四个反应池总水力停留时间=9~14小时,各反应池水力停留时间分配比例为:厌氧池:缺氧池:低氧曝气池:好氧池=(2.4~3.5):(2.6~4.5):(1~2.5):(3~3.5)。

进一步地,所述厌氧氨氧化旁路系统的反应池还包括中间水池,所述旁路短程硝化池Ⅰ的出水流入所述中间水池,所述中间水池的出水流入所述旁路厌氧氨氧化池。

本技术方案的技术效果在于:

(一)实现污水处理过程中,短程硝化工艺、厌氧氨氧化工艺和硝化-反硝化工艺联合脱氮,提高污水处理总氮TN去除能力,节省能耗及外加碳源,保证污水处理总氮TN稳定达标。

(二)本技术方案实现主流厌氧氨氧化工艺流程中的亚硝氮NO2--N源及厌氧氨氧化菌AAOB源的稳定供给,亚硝氮NO2--N和厌氧氨氧化菌AAOB是主流厌氧氨氧化工艺效果的两个关键因素。一方面,相对于现有技术主流厌氧氨氧化比较单一的亚硝氮NO2--N来源途径,本技术方案工艺中亚硝氮NO2--N能够从三个途径获得:a)从厌氧氨氧化旁路系统出水中获得;b)在厌氧、缺氧池硝氮NO3--N反硝化成亚硝氮NO2--N,厌氧氨氧化菌AAOB与反硝化菌竞争获得;c)在低氧曝气池短程硝化菌AOB将氨氮NH4+-N氧化成亚硝氮NO2--N,厌氧氨氧化菌AAOB与亚硝酸盐氧化菌NOB、反硝化菌竞争亚硝氮NO2--N获得。本技术方案的亚硝氮NO2--N来源途径增多使亚硝氮NO2--N来源稳定。另一方面,通过在旁路侧流系统培养菌种,并将旁路侧流厌氧氨氧化菌流加至主流系统,为主流厌氧氨氧化工艺脱氮提供稳定菌种来源。综上,本技术方案可实现污水主流处理系统中的厌氧氨氧化工艺的快速启动及稳定运行。

(三)本技术方案中的厌氧氨氧化旁路系统的基础设施可以是钢筋混凝土结构;也可以是移动式的钢结构,其可作为旁路系统来迅速启动主流处理系统中的厌氧氨氧化工艺,实现硝化-反硝化与短程硝化、厌氧氨氧化并存工艺脱氮后撤走,提供给其他的污水处理项目再次使用。

(发明人:邓海涛;陆冬云;陈福坤;罗军;陈科恒;邓碧华;邓凤英;黎贵烽;姚兵;黄瑞)