公布日:2023.03.10

申请日:2022.12.16

分类号:C02F9/00(2023.01)I;C01C1/24(2006.01)I;C22B23/00(2006.01)I;C22B26/22(2006.01)I;C22B7/00(2006.01)I;C22B3/38(2006.01)I;C02F1/40(2023.01)N;C02F1

/66(2023.01)N;C02F1/28(2023.01)N;C02F1/04(2006.01)N;C02F1/26(2023.01)N;C02F101/20(2023.01)N

摘要

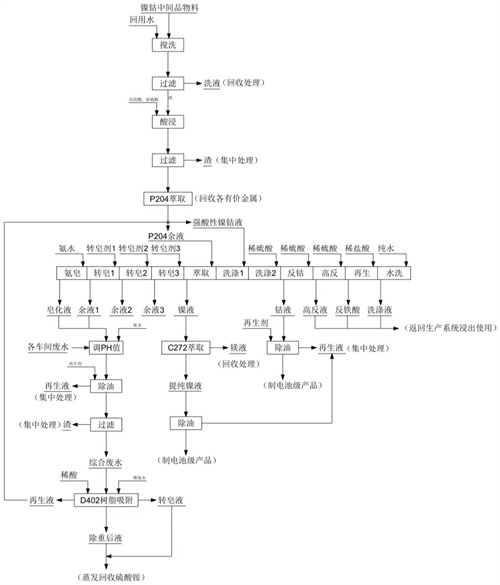

本发明涉及一种从强酸性废水中回收镍钴的方法,属于废水处理技术领域,所述回收镍钴的方法,具体包括以下步骤:(1)预处理;(2)D402树脂吸附;(3)洗涤、萃取钴:(4)转皂处理;(5)洗涤、萃取钴;(6)后处理。本发明设置了合适的综合废水流速及对树脂做了预处理,而工艺上通过萃取技术防止高镍高铵形成复盐结晶出现,进行特有的多级转皂反应设计,最后使余液1和皂化液与各车间废水经综合处理,再用预处理后的D402树脂吸附除重,纯化负载中的钴和余液镍镁液再经分馏萃取等设计,得到电池级产品,整个工艺流程多为闭路循环,试剂利用率高,所得的镍、钴含量也高。

权利要求书

1.一种从强酸性废水中回收镍钴的方法,其特征在于,所述从强酸性废水中回收镍钴的方法,具体包括以下步骤:(1)预处理:分别对D402树脂和各车间废水进行预处理,分别得到D402树脂D和综合废水;所述各车间废水的预处理步骤为:收集各车间废水,向各车间废水中引入皂化液、余液1和氨水,调节pH值为7.3-7.9进行除油,添加再生剂得到再生液和除油后液,将再生液集中处理得到回用水,除油后液再过滤,得到滤渣和综合废水,将滤渣集中处理;(2)D402树脂吸附:控制步骤(1)处理后的综合废水流速,使用步骤(1)预处理后的D402树脂D对综合废水进行吸附,吸附完成后,对树脂加入浓度为2mol/L的稀硫酸和2mol/L稀氨水进行转皂得到除重后液、再生液和转皂液,将除重后液与转皂液进入双效结晶蒸发器进行蒸发、结晶,回收得到硫酸铵;(3)洗涤、萃取钴:将步骤(2)得到的再生液与经P204萃取剂萃取除杂后余液在P507萃取线上进行镍钴分离,得到镍液和高纯钴液,把镍液加入C272萃取线上进行镍镁分离萃取,得到镁液和提纯镍液,将镁液回收处理,用作制备相应镁产品,将0.3-0.5体积量的提纯镍液除油,得到除油后高纯镍液,将除油镍液制成电池级产品,将树脂再生液集中再处理,得到回用水;(4)转皂处理:将步骤(3)制得的提纯镍液作转皂剂3进行转皂3反应,得到余液3,把余液3稀释1倍作转皂剂2进行转皂2反应,得到余液2,把余液2稀释1倍作转皂剂1进行转皂1反应,得到余液1,把部分余液1加入余液1的1-2倍体积量氨水进行氨皂反应,得到皂化液,将剩余部分余液1和皂化液回流至步骤(1)中与各车间废水进行废水预处理;(5)洗涤、萃取钴:将步骤(2)得到的强酸性镍钴液作为初步洗涤剂1进行洗涤,再加入纯净稀硫酸作洗涤剂2进行洗涤,得到纯化有机相,向纯化有机相中加入稀硫酸进行反萃取钴,得到高纯钴液,将钴液进行树脂除油,得到除油后钴液和树脂再生液,将除油钴液制成电池级产品,将再生液集中再处理,得到回用水;(6)后处理:反钴后有机中加入稀硫酸进行高反,得到高反液和高反后有机,向高反后有机中加入稀盐酸进行再生,得到再生有机和反铁酸,向再生有机中加入纯水进行水洗,得到洗涤液,将所得的高反液、反铁酸和洗涤液混合得到混合液,将混合液收集、返回生产系统浸出使用,而再生机返回萃取线上循环使用。

2.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(1)中所述D402树脂预处理步骤为:取D402树脂,加入D402树脂2-4倍体积量的质量浓度为10%的食盐水溶液,浸泡18-20h,浸泡完成后用水冲洗至澄清,得到处理树脂A,向处理树脂A中加入D402树脂3-4倍体积量的质量浓度为4%的氢氧化钠溶液,浸泡7-8h后倒出碱液,用去离子水洗至pH=7,得到处理树脂B,向处理树脂B中加入D402树脂2-3倍体积量浓度为4mol/L的盐酸溶液,浸泡7-8h后倒出酸液,用去离子水洗至pH=7,得到D402树脂C,向处理树脂C中加入D402树脂3-4倍体积量的质量浓度为4%的氨水溶液,浸泡7-8h后倒出碱液,用去离子水洗至pH=7,得到处理树脂D。

3.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(1)中所述皂化液和余液1由步骤(4)所得。

4.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(2)中所述综合废水流速为40-60BV/h,所述2mol/L的稀硫酸加入量为6-7BV,加入的流速为20-30BV/h。

5.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(3)中所述P507萃取线上进行镍钴分离的步骤为:将步骤(1)、步骤(3)和步骤(5)得到的回用水与收集的镍钴中间品物料进行搅洗,搅洗完成后过滤,得到渣料1和洗液,洗液回收处理,将步骤(6)得到的混合液用作回用酸,再加入浓硫酸,与渣料1进行酸浸、过滤,得到渣料2和滤液,将渣料2集中处理,滤液用P204萃取剂进行萃取除杂,得到P204余液和萃取液。

6.根据权利要求5所述的一种从强酸性废水中回收镍钴的方法,其特征在于,所述回用酸和浓硫酸的体积比为1:0.3-0.7。

7.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(3)中镍液和C272萃取剂的体积比为1:0.6-0.8。

8.根据权利要求1所述的一种从强酸性废水中回收镍钴的方法,其特征在于,步骤(5)中所述纯净稀硫酸体积量为强酸性镍钴液的5-8倍,所述稀硫酸体积量为纯化有机相的7-10倍。

发明内容

本发明的目的在于提供一种从强酸性废水中回收镍钴的方法,设置了合适的综合废水流速及对树脂做了预处理,而工艺上通过萃取技术防止高镍高铵形成复盐结晶出现,进行特有的多级转皂反应设计,最后使余液1和皂化液与各车间废水经综合处理,再用预处理后的D402树脂吸附除重,树脂饱和后用2mol/L的硫酸再生得到强酸性含镍钴废液,再把强酸性含镍钴废液用在P507萃取线上作洗镍镁液纯化负载中的钴和余液镍镁液再经分馏萃取等设计,得到电池级产品,整个工艺流程多为闭路循环,试剂利用率高,所得的镍、钴含量也高解决了现有技术中存在的金属回收含量低和工艺综合利用程度低问题。

本发明的目的可以通过以下技术方案实现:

一种从强酸性废水中回收镍钴的方法,具体包括以下步骤:

(1)预处理:分别对D402树脂和各车间废水进行预处理,分别得到D402树脂D和综合废水;

所述各车间废水的预处理步骤为:

收集各车间废水,向各车间废水中引入皂化液、余液1和氨水,调节pH值为

7.3-

7.9进行除油,添加再生剂得到再生液和除油后液,将再生液集中处理得到回用水,除油后液再过滤,得到滤渣和综合废水,将滤渣集中处理;

(2)D402树脂吸附:控制步骤(1)处理后的综合废水流速,使用步骤(1)预处理后的D402树脂D对综合废水进行吸附,吸附完成后,对树脂加入浓度为2mol/L的稀硫酸和2mol/L稀氨水进行转皂得到除重后液、再生液和转皂液,将除重后液与转皂液进入双效结晶蒸发器进行蒸发、结晶,回收得到硫酸铵;

(3)洗涤、萃取钴:将步骤(2)得到的再生液与经P204萃取剂萃取除杂后余液在P507萃取线上进行镍钴分离,得到镍液和高纯钴液,把镍液加入C272萃取线上进行镍镁分离萃取,得到镁液和提纯镍液,将镁液回收处理,用作制备相应镁产品,将0.3-0.5体积量的提纯镍液除油,得到除油后高纯镍液,将除油镍液制成电池级产品,将树脂再生液集中再处理,得到回用水;

(4)转皂处理:将步骤(3)制得的提纯镍液作转皂剂3进行转皂3反应,得到余液3,把余液3稀释1倍作转皂剂2进行转皂2反应,得到余液2,把余液2稀释1倍作转皂剂1进行转皂1反应,得到余液1,把部分余液1加入余液1的1-2倍体积量氨水进行氨皂反应,得到皂化液,将剩余部分余液1和皂化液回流至步骤(1)中与各车间废水进行废水预处理;

(5)洗涤、萃取钴:将步骤(2)得到的强酸性镍钴液作为初步洗涤剂1进行洗涤,再加入纯净稀硫酸作洗涤剂2进行洗涤,得到纯化有机相,向纯化有机相中加入稀硫酸进行反萃取钴,得到高纯钴液,将钴液进行树脂除油,得到除油后钴液和树脂再生液,将除油钴液制成电池级产品,将再生液集中再处理,得到回用水;

(6)后处理:反钴后有机中加入稀硫酸进行高反,得到高反液和高反后有机,向高反后有机中加入稀盐酸进行再生,得到再生有机和反铁酸,向再生有机中加入纯水进行水洗,得到洗涤液,将所得的高反液、反铁酸和洗涤液混合得到混合液,将混合液收集、返回生产系统浸出使用,而再生机返回萃取线上循环使用。

进一步地,步骤(1)中所述D402树脂预处理步骤为:

取D402树脂,加入D402树脂2-4倍体积量的质量浓度为10%的食盐水溶液,浸泡18-20h,浸泡完成后用水冲洗至澄清,得到处理树脂A,向处理树脂A中加入D402树脂3-4倍体积量的质量浓度为4%的氢氧化钠溶液,浸泡7-8h后倒出碱液,用去离子水洗至pH=7,得到处理树脂B,向处理树脂B中加入D402树脂2-3倍体积量浓度为4mol/L的盐酸溶液,浸泡7-8h后倒出酸液,用去离子水洗至pH=7,得到D402树脂C,向处理树脂C中加入D402树脂3-4倍体积量的质量浓度为4%的氨水溶液,浸泡7-8h后倒出碱液,用去离子水洗至pH=7,得到处理树脂D。

进一步地,步骤(1)中所述皂化液和余液1由步骤(4)所得。

进一步地,步骤(2)中所述综合废水流速为40-60BV/h,所述2mol/L的稀硫酸加入量为6-7BV,加入的流速为20-30BV/h。

进一步地,步骤(3)中所述P507萃取线上进行镍钴分离的步骤为:将步骤(1)、步骤(3)和步骤(5)得到的回用水与收集的镍钴中间品物料进行搅洗,搅洗完成后过滤,得到渣料1和洗液,洗液回收处理,将步骤(6)得到的混合液用作回用酸,再加入浓硫酸,与渣料1进行酸浸、过滤,得到渣料2和滤液,将渣料2集中处理,滤液用P204萃取剂进行萃取除杂,得到P204余液和萃取液。

进一步地,所述回用酸和浓硫酸的体积比为1:0.3-0.7。

进一步地,步骤(3)中所述镍液和C272萃取剂的体积比为1:0.6-0.8。

进一步地,步骤(5)中所述纯净稀硫酸体积量为强酸性镍钴液的5-8倍,所述稀硫酸体积量为纯化有机相的7-10倍。

进一步地,步骤(5)中所述稀硫酸体积量为纯化有机相的7-10倍。

进一步地,步骤(6)中所述余液4和稀硫酸体积比为1:8-10,所述余液5和稀盐酸体积比为1:5-7,所述水洗次数为4-7次。

本发明的有益效果:

(1)本发明从强酸性废水中回收镍钴的方法是通过萃取技术防止高镍高铵形成复盐结晶出现,进行特有设计把提纯镍液作转皂剂3进行转皂3反应,得到余液3,把余液3稀释1倍作转皂剂2进行转皂2反应,得到余液2,把余液2稀释1倍作转皂剂1进行转皂1反应,得到余液1,把部分余液1加入余液1的1-2倍体积量氨水进行氨皂反应,得到皂化液,剩余部分余液1和皂化液与各车间废水经综合处理后用树脂吸附除重,树脂饱和后用2mol/L的硫酸再生得到强酸性含镍钴废液,再把强酸性含镍钴废液用在P507萃取线上作洗镍镁液纯化负载中的钴和余液镍镁液再进行分馏萃取设计,得到提纯镍液,再除油,将除油镍液制成电池级产品,把强酸性镍钴液作初步洗涤剂1及再用纯净稀硫酸作洗涤剂2得到纯化后的负钴有机相,再加入稀硫酸进行反钴,得到钴液,将钴液加入再生剂,除油,将除油钴液制成电池级产品;而后续处理得到的高反液、反铁酸和洗涤液返回生产系统浸出使用,整个工艺流程多为闭路循环,试剂利用率高,所得的镍、钴含量高。

(2)本发明充分利用残酸及钴去洗负载有机中镍、镁等离子,纯化了负载有机中的钴,再生液与经P204萃取剂萃取除杂后余液在P507萃取线上进行镍钴分离,得到镍液和高纯钴液,把镍液加入C272萃取线上进行镍镁分离萃取,将镁液回收处理,用作制备相应镁产品,节省了大量的辅材、降低成本且能形成生产系统闭路循环使用的清洁工艺。

(3)本发明设置了合适的综合废水流速及对树脂做了预处理,使得综合废水流经处理后的D402树脂时间适中,且综合废水中的镍离子和钴离子可以完全进入到树脂中与树脂的活动离子发生交换反应,预处理后的树脂对综合废水处理效果恰到好处。

(发明人:林庆绪)