公布日:2022.12.02

申请日:2022.08.12

分类号:C02F9/14(2006.01)I;C02F3/28(2006.01)I;C02F101/30(2006.01)N

摘要

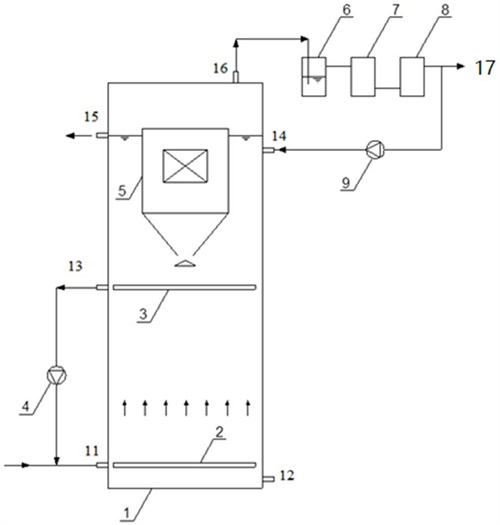

本发明涉及一种厌氧生物反应器,包括:反应器(1)、进水布水器(2)、回流布水器(3)、循环泵(4)、三相分离器(5);进水布水器(2)安装在反应器(1)底部,将反应器处理进水和循环泵(4)输送的回流液均匀分布至反应器底部;回流布水器(3)安装在反应器(1)中部,收集反应器内混合液,并经循环泵(4)回流至反应器底部,形成内回流不断循环;三相分离器(5)安装在反应器(1)上部,对混合液进行泥水分离。与现有技术相比,本发明通过改进分离器内部流道、以及增设沼气回流搅动等措施,解决了因细小气泡附着导致污泥絮体或污泥颗粒与水分离效果不佳、出水跑泥的问题。

权利要求书

1.一种厌氧生物反应器,其特征在于,包括:反应器(1)、进水布水器(2)、回流布水器(3)、循环泵(4)、三相分离器(5);进水布水器(2)安装在反应器(1)底部,将反应器处理进水和循环泵(4)输送的回流液均匀分布至反应器底部;回流布水器(3)安装在反应器(1)中部,收集反应器内混合液,并经循环泵(4)回流至反应器底部,形成内回流不断循环;三相分离器(5)安装在反应器(1)上部,对混合液进行泥水分离。

2.根据权利要求1所述的厌氧生物反应器,其特征在于,所述的反应器(1)侧壁底部设有进水口(11)和排泥口(12),侧壁中部设有回流出口(13),侧壁上部设有进气口(14)和出水口(15),顶部设有出气口(16)。

3.根据权利要求1所述的厌氧生物反应器,其特征在于,所述的进水布水器(2)和回流布水器(3)均为穿孔母支管形式。

4.根据权利要求1所述的厌氧生物反应器,其特征在于,所述的三相分离器(5)包括外部隔板(51)、内部隔板(52)、倾斜沉淀模块(53)、出水槽(54)、泥斗(55)、污泥回流隔挡(56)、曝气管(57);两块内部隔板(52)置于两块外部隔板(51)之间,外部隔板(51)与内部隔板(52)之间为进水区,进水区设有曝气管(57),两块内部隔板(52)之间为泥水分离区,泥水分离区内安装倾斜沉淀模块(53),泥水分离区上方为出水区,出水区安装出水槽(54),泥水分离区下方设置泥斗(55),泥斗(55)底部的出泥口安装污泥回流隔挡(56)。

5.根据权利要求4所述的厌氧生物反应器,其特征在于,所述内部隔板(52)顶部高出外部隔板(51)顶部0.3-0.5m。

6.根据权利要求4所述的厌氧生物反应器,其特征在于,所述曝气管(57)为穿孔管形式,开孔间距为50-100mm,开孔直径为5-10mm,开孔方向为斜向下45°,两侧均布。

7.根据权利要求4所述的厌氧生物反应器,其特征在于,所述曝气管(57)的安装高度为:距离外部隔板(51)顶端的高度为0.5-0.8m,距离内部隔板(52)底端的距离为1.2-1.5m。

8.根据权利要求1所述的厌氧生物反应器,其特征在于,所述倾斜沉淀模块(53)包括多块平行排列的倾斜板,倾斜板长度为1-1.2m,水平间距为50-120mm,水平倾斜角度为60°。

9.根据权利要求1所述的厌氧生物反应器,其特征在于,所述出水槽(54)两侧设置水平三角堰,槽端部设有接口,与外部出水管相连接;所述的泥斗(55)与两块外部隔板(51)连接构成壳体,泥斗(55)的水平倾斜角度为50-60°;所述污泥回流隔挡(56)与泥斗(55)之间留有缝隙,缝隙宽度为150-250mm。

10.根据权利要求1所述的厌氧生物反应器,其特征在于,所述反应器(1)顶部的出气口通过管道依次与沼气水封罐(6)、沼气脱水罐(7)、沼气气柜(8)相连,沼气气柜(8)的出气管路上设有分支管路,该分支管路连接三相分离器(5)的进气口,并在分支管路上设有沼气增压风机(9)。

发明内容

本发明的目的就是为了克服上述现有技术存在的缺陷而提供一种厌氧生物反应器,通过改进分离器内部流道、以及增设沼气回流搅动等措施,可以解决前文所述因细小气泡附着导致污泥絮体或污泥颗粒与水分离效果不佳、出水跑泥的问题。

本发明的目的可以通过以下技术方案来实现:一种厌氧生物反应器,包括:反应器、进水布水器、回流布水器、循环泵、三相分离器;

所述的反应器为圆柱状或长方体形式,侧壁底部设有进水口和排泥口,侧壁中部设有回流出口,侧壁上部设有进气口和出水口,顶部设有出气口。

进水布水器安装在反应器底部,将反应器处理进水和循环泵输送的回流液均匀分布至反应器底部;

回流布水器安装在反应器中部,收集反应器内混合液,并经循环泵回流至反应器底部,形成内回流不断循环;内回流循环的目的,是维持反应器内反应区的上升流速在2-8m/h范围内,为厌氧污泥和废水营造良好的升流式流态环境,使其充分接触反应,减少反应区死角,提高反应器处理负荷。

所述的进水布水器和回流布水器均为穿孔母支管形式。

三相分离器安装在反应器上部,对混合液进行泥水分离。

三相分离器包括:外部隔板、内部隔板、倾斜沉淀模块、出水槽、泥斗、污泥回流隔挡、曝气管;

两块内部隔板置于两块外部隔板之间,外部隔板与内部隔板之间为进水区,进水区设有曝气管,两块内部隔板之间为泥水分离区,泥水分离区内安装倾斜沉淀模块,泥水分离区上方为出水区,出水区安装出水槽,泥水分离区下方设置泥斗,泥斗底部的出泥口安装污泥回流隔挡。

所述内部隔板顶部高出外部隔板顶部0.3-0.5m。

所述曝气管为穿孔管形式,开孔间距为50-100mm,开孔直径为5-10mm,开孔方向为斜向下45°,两侧均布。

所述曝气管的安装高度为:距离外部隔板顶端的高度为0.5-0.8m,距离内部隔板底端的距离为1.2-1.5m。

所述曝气管的曝气强度:单位进水区表面积的曝气强度为3-5m3/m2·h。

所述倾斜沉淀模块包括多块平行排列的倾斜板,倾斜板长度为1-1.2m,水平间距为50-120mm,水平倾斜角度为60°。

泥水分离区上方为出水区,所述出水槽两侧设置水平三角堰,槽端部设有接口,与外部出水管相连接。

所述的泥斗与两块外部隔板连接构成壳体,泥斗的水平倾斜角度为50-60°。

所述污泥回流隔挡与泥斗之间留有缝隙,缝隙宽度为150-250mm,沉淀的污泥从污泥回流隔挡与泥斗的缝隙中回流至反应器内;同时,污泥回流隔挡也阻挡混合液从泥斗底部直接进入厌氧生物反应器内。

所述三相分离器为对称结构:即沿中心轴左右对称,可分为进水区(气液分离区)、泥水分离区、出水区、污泥回流区,外部隔板有2块,其和内部隔板之间的区域为进水区,在左右两侧进水区内的上部,均安装有曝气管,进水区曝气管安装高度打破了传统底部曝气的方式,安装在分离器上部:距离反应器液面(外部隔板顶端)的高度为0.5-0.8m,进水区曝气管曝气强度:单位进水区表面积的曝气强度为3-5m3/m2·h。

反应器内可安装一台三相分离器,也可在同一高度安装多台三相分离器。

所述反应器顶部的出气口通过管道依次与沼气水封罐、沼气脱水罐、沼气气柜相连,沼气气柜的出气管路上设有分支管路,该分支管路连接三相分离器的进气口,并在分支管路上设有沼气增压风机,能有效驱赶混合液中夹杂的细小气泡,促进泥水分离效果。沼气气柜内的沼气除一部分进行回流循环外,其余沼气输送至沼气处置利用装置。

与现有工艺技术相比,本发明具有以下优点:

(1)本发明厌氧生物反应器可处理各类含高浓度有机物的废水,由于三相分离器的高效分离效果,使得厌氧生物反应器可以在较高的处理负荷下运行。本发明中,厌氧生物反应器的COD处理容积负荷,当反应器内为絮状污泥时可达6-10kgCOD/m3·d,当反应器内为颗粒污泥时可达15-20kgCOD/m3·d。而常见的厌氧生物反应器COD处理容积负荷为2-6kgCOD/m3·d。

(2)本发明厌氧生物反应器通过改进分离器内部流道、以及增设沼气回流搅动等措施,可以解决因细小气泡附着导致污泥絮体或污泥颗粒与水分离效果不佳、出水跑泥的问题。

(2)本发明在厌氧生物反应器内设置的三相分离器,其进水区上部设置了曝气管,对泥水混合液进行搅动,驱赶去除混合液中存在的细小气泡,从而得到更好的泥水沉淀分离效果,解决了厌氧反应器出水跑泥的问题。泥水分离区设置沉淀模块,使厌氧生物反应器的处理负荷比同类型技术产品提高50%以上,即本发明厌氧生物反应器的处理水量比同类型技术产品提高50%以上。此外,由于解决了厌氧反应器出水跑泥的问题,反应器内可以保持更高的污泥浓度,实现更高的污染物降解能力。另外,由于反应器出水悬浮物浓度降低(出水悬浮物可低于50mg/L),可以大幅降低出水悬浮物对后段处理工艺的影响。

(3)外部输入的气体不会造成混合液中气体浓度的升高,不会对污泥絮体与水的分离造成影响,不会影响厌氧反应器中厌氧污泥的活性,不会对废水中污染物的去除造成影响。其原因是:

a、曝气管采用穿孔曝气形式,穿孔管开孔直径为5-10mm,气泡尺寸较大,曝气主要起搅动和驱赶细小气泡的作用。

b、曝气管设置于进水区内的上部,其安装位置距离反应器液面的高度为0.5-0.8m,距离内部隔板底部的距离为1.2-1.5m。即进水区内的曝气可认为是表层曝气,对进水区下部的导流区不造成扰动影响。

C、曝气气源采用废水厌氧生物处理过程中自身产生的沼气,不影响厌氧污泥活性。

(发明人:肖凡;张荣;安猛;贾希博;胡伟)