公布日:2023.03.21

申请日:2022.12.13

分类号:C02F1/52(2023.01)I;C02F1/04(2023.01)I

摘要

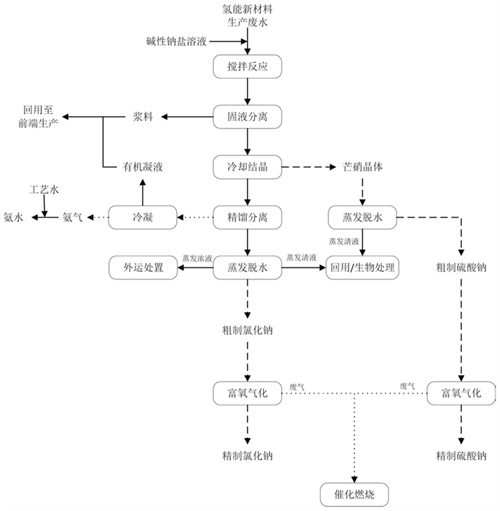

本发明的一种氢能新材料生产废水处理及资源再生方法,包括如下步骤:(1)向氢能新材料生产废水中加入碱性钠盐溶液,充分搅拌反应使得生产原料及中间体再生、析出,滤液进入结晶器;(2)采用轴流泵抽吸使废水在冷却器及结晶器内部循环,降温后的废水在结晶器内析晶、固液分离;(3)精馏塔釜液泵入蒸发器;精馏塔塔顶分离出有机物蒸汽及氨气,冷凝后获得有机凝液及高纯氨气;(4)硫酸钠溶液和精馏塔釜液分别采用蒸发脱水,分离出蒸发清液、蒸发浓液、粗制盐产品硫酸钠和氯化钠;(5)采用富氧气化耦合催化燃烧工艺制得精制盐产品硫酸钠和氯化钠。本发明处理效率高,运行成本低,中间体的利用率高,实现氨、盐回收,从而产生了附加价值。

权利要求书

1.一种氢能新材料生产废水处理及资源再生方法,其特征在于包括如下步骤:(1)向氢能新材料生产废水中加入碱性钠盐溶液,充分搅拌反应使得生产原料及中间体再生、析出,固液分离后浆料循环至生产车间再利用,滤液进入结晶器;(2)采用轴流泵抽吸使滤液在结晶器及冷却器之间内部循环,降温后的废水在结晶器内析晶、固液分离,回收获得芒硝晶体和冷却残液;(3)冷却残液采用精馏分离技术,精馏塔釜液泵入蒸发系统;精馏塔塔顶分离出有机物蒸汽及氨气,冷凝后获得有机凝液及高纯氨气,有机凝液循环至生产车间再利用,氨气以水吸收制成工业氨水再利用;(4)芒硝晶体和精馏塔釜液分别进入蒸发系统脱除水分,分离出蒸发清液、蒸发浓液、粗制盐产品硫酸钠和氯化钠,蒸发清液回用作为生产补水或采用生物处理后外排;(5)粗制盐产品硫酸钠和氯化钠采用富氧气化耦合催化燃烧,反应结束后,制得精制盐产品硫酸钠和氯化钠,作为工业盐再利用。

2.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(1)中,所述的氢能新材料生产废水的盐含量≥10%(w/w),COD为10000-80000mg/L,氨氮浓度≥3000mg/L。

3.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(1)中,所述的碱性钠盐溶液为氢氧化钠溶液、碳酸钠溶液和碳酸氢钠溶液中的一种或几种的组合。

4.根据权利要求2所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(1)中,所述的碱性钠盐溶液为氢氧化钠时,与有机物(以COD计)质量比为0.4-2.0;碱性钠盐溶液为碳酸钠时,与有机物(以COD计)质量比为0.6-2.7;碱性钠盐溶液为碳酸氢钠时,与有机物(以COD计)质量比为1.0-4.5;反应时间为0.25-3.0h。

5.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(2)中,所述的冷却器中冷却后废水温度控制为-5-10℃。

6.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(3)中,精馏塔塔顶的压力≤0.3MPaG;有机凝液采出量为处理水量的0.5-3.0%(w/w);氨水制备方式为喷淋吸收或降膜吸收。

7.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(4)中,所述的蒸发清液的回用比例为70-95%(w/w)。

8.根据权利要求1所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(5)中,鼓入氧气或氧气与惰性气体的混合气,氧气与有机物(以COD计)质量比为1.0-4.0。

9.根据权利要求8所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(5)中,所述的富氧气化的温度为400-750℃,时间为1.0-4.0h。

10.根据权利要求9所述的氢能新材料生产废水处理及资源再生方法,其特征在于:在步骤(5)中,所述的催化燃烧装置的烟气温度为260-400℃,催化剂载体为多孔材料,催化剂有效成分为过渡金属及其氧化物中的一种或几种的组合。

发明内容

本发明要解决的技术问题提供一种处理效率高、运行成本低的氢能新材料生产废水处理方法,其能有效去除水中污染物,并将水中有价值的资源回收再利用。

为了解决上述问题,本发明提供了如下技术方案:本发明的一种氢能新材料生产废水处理及资源再生方法,包括如下步骤:

(1)向氢能新材料生产废水中加入碱性钠盐溶液,充分搅拌反应使得生产原料及中间体再生、析出,固液分离后浆料循环至生产车间再利用,滤液进入结晶器;

(2)采用轴流泵抽吸使滤液在结晶器及冷却器之间内部循环,降温后的废水在结晶器内析晶、固液分离,回收获得芒硝晶体和冷却残液;

(3)冷却残液采用精馏分离技术,精馏塔釜液泵入蒸发系统;精馏塔塔顶分离出有机物蒸汽及氨气,冷凝后获得有机凝液及高纯氨气,有机凝液循环至生产车间再利用,氨气以水吸收制成工业氨水再利用;

(4)芒硝晶体和精馏塔釜液分别进入蒸发系统脱除水分,分离出蒸发清液、蒸发浓液、粗制盐产品硫酸钠和氯化钠,蒸发清液回用作为生产补水或采用生物处理后外排;

(5)粗制盐产品硫酸钠和氯化钠采用富氧气化耦合催化燃烧,反应结束后,制得精制盐产品硫酸钠和氯化钠,作为工业盐再利用。

进一步地,在步骤(1)中,所述的氢能新材料生产废水的盐含量≥10%(w/w),COD为10000-80000mg/L,氨氮浓度≥3000mg/L。

进一步地,在步骤(1)中,所述的碱性钠盐溶液为氢氧化钠溶液、碳酸钠溶液和碳酸氢钠溶液中的一种或几种的组合。

进一步地,在步骤(1)中,所述的碱性钠盐溶液为氢氧化钠时,与有机物(以COD计)质量比为0.4-2.0;碱性钠盐溶液为碳酸钠时,与有机物(以COD计)质量比为0.6-2.7;碱性钠盐溶液为碳酸氢钠时,与有机物(以COD计)质量比为1.0-4.5;反应时间为0.25-3.0h。

进一步地,在步骤(2)中,所述的冷却器中冷却后废水温度控制为-5-10℃。

进一步地,在步骤(3)中,精馏塔塔顶的压力≤0.3MPaG;有机凝液采出量为处理水量的0.5-3.0%(w/w);氨水制备方式为喷淋吸收或降膜吸收。

更进一步地,在步骤(4)中,所述的蒸发清液的回用比例为70-95%(w/w)。

进一步地,在步骤(5)中,鼓入氧气或氧气与惰性气体的混合气,氧气与有机物(以COD计)质量比为1.0-4.0。

进一步地,在步骤(5)中,所述的富氧气化的温度为400-750℃,时间为1.0-4.0h。

更进一步地,在步骤(5)中,所述的催化燃烧装置的烟气温度为260-400℃,催化剂载体为多孔材料,催化剂有效成分为过渡金属及其氧化物中的一种或几种的组合。

有益效果:本发明处理效率高,运行成本低,生产原料及中间体的利用率高;可实现氨、盐回收,从而产生附加价值;废气总量小,氮氧化物产生量大幅降低,易处理。

与现有技术相比,本发明的积极进步效果在于:

(1)采用碱性钠盐溶液实现生产原料及中间体再生,提高了原料利用率,且有利于富氧气化耦合催化燃烧反应。

(2)精馏分离技术进一步提高了原料的利用率及氨气纯度,氨水品质达到工业氨水标准,杂质含量<0.1%;同时,有利于提高蒸发清液品质,实现废水回用。

(3)在富氧气化耦合催化燃烧反应过程,富氧氛围可显著提高盐品质,达到工业级标准,可进一步利用。

(发明人:王文标;陈梦帆;王美静;李智豪;张凯)