公布日:2023.03.10

申请日:2022.12.30

分类号:C02F9/00(2023.01)I;C02F1/40(2023.01)N;C02F1/00(2023.01)N;C02F1/28(2006.01)N;C02F1/10(2023.01)N;C02F101/16(2023.01)N;C02F101/34(2006.01)N

摘要

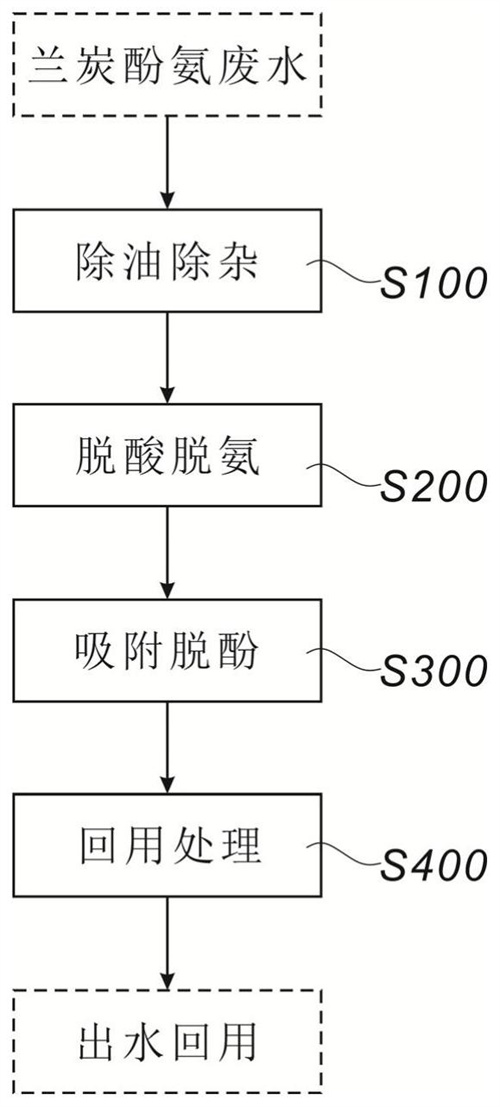

本申请公开了一种兰炭高浓度酚氨废水处理方法。该兰炭高浓度酚氨废水处理方法包括除油除杂:兰炭废水依次经过重力沉降隔油、精密过滤除尘、微滤反洗除油,使得除油出水石油类含量小于300mg/L;脱酸脱氨:将经过除油除杂的除油出水经气体脱酸脱氨,分离出脱氨废液和氨气;吸附脱酚:脱氨废液经过树脂吸附脱酚,得到稀酚水,所述稀酚水中石油类含量小于100mg/L,酚含量小于650mg/L;回用处理:将吸附脱酚后得到的稀酚水经生化处理、深度处理达标后回用。本申请解决了现有工艺中除油残留高、煤焦油黏附堵塞设备维护工作量大、酚回收蒸汽品质要求高的技术问题。

权利要求书

1.一种兰炭高浓度酚氨废水处理方法,其特征在于:包括以下步骤:除油除杂:兰炭废水依次经过重力沉降隔油、精密过滤除尘、微滤反洗除油,使得除油出水石油类含量小于300mg/L;脱酸脱氨:将经过除油除杂的除油出水经气体脱酸脱氨,分离出脱氨废液和氨气;吸附脱酚:脱氨废液经过树脂吸附脱酚,得到稀酚水,所述稀酚水中石油类含量小于100mg/L,酚含量小于650mg/L;回用处理:将吸附脱酚后得到的稀酚水经生化处理、深度处理达标后回用。

2.根据权利要求1所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述精密过滤除杂的滤芯孔径为0.5μm,采用不锈钢毡滤芯。

3.根据权利要求2所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述微滤反洗除油的滤芯孔径为0.1μm,采用合成纤维滤芯。

4.根据权利要求3所述的兰炭高浓度酚氨废水处理方法,其特征在于:当微滤反洗除油通量下降到70%-50%时,压力呈现快速上升趋势,使用甲醇循环反洗恢复,反洗液排入至反洗脱附液槽中。

5.根据权利要求4所述的兰炭高浓度酚氨废水处理方法,其特征在于:使用甲醇循环反洗具体为:首先排空微滤反洗除油器内的废水,从甲醇槽引入甲醇,循环反洗,随着反洗进行,当反洗压力逐步下降并达到一稳定值时,完成反洗,排除反洗液恢复运行。

6.根据权利要求5所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述脱酸脱氨采用汽提塔,所述汽提塔的操作条件为,压力0.15MPa-0.35MPa,温度110℃-140℃。

7.根据权利要求6所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述脱氨废液出水pH为6-7,氨氮小于120mg/L,温度小于40℃。

8.根据权利要求7所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述脱酸脱氨步骤还包括,使分离出的氨气经吸收后制成浓度为15%-30%的浓氨水。

9.根据权利要求8所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述吸附脱酚步骤中,树脂采用大孔吸附树脂。

10.根据权利要求9所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述吸附脱酚步骤中,树脂吸附脱氨废液的操作流速为8-10BV/h。

11.根据权利要求10所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述吸附脱酚步骤中,稀酚水的含酚量小于600mg/L,COD小于3500mg/L。

12.根据权利要求11所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述吸附脱酚步骤中,树脂吸附酚饱和后,采用甲醇对其进行脱附,得到再生树脂、脱附液,再生后的树脂循环使用在吸附脱酚步骤中,脱附液则进入反洗脱附液槽。

13.根据权利要求12所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述脱附进行时,先排空树脂吸附容器内的废水,从甲醇储槽引入甲醇,反向循环洗脱解析直至树脂完成再生,脱附操作流速8-10BV/h。

14.根据权利要求13所述的兰炭高浓度酚氨废水处理方法,其特征在于:所述反洗脱附槽中的混合液,使用蒸馏分离,操作温度控制在65℃-75℃。

发明内容

本申请的主要目的在于提供一种兰炭高浓度酚氨废水处理方法,以解决现有工艺中除油残留高、煤焦油黏附堵塞设备维护工作量大、酚回收蒸汽品质要求高的问题。

为了实现上述目的,根据本申请的一个方面,提供了一种兰炭高浓度酚氨废水处理方法。

根据本申请的兰炭高浓度酚氨废水处理方法包括:除油除杂:兰炭废水依次经过重力沉降隔油、精密过滤除尘、微滤反洗除油,使得除油出水石油类含量小于300mg/L;脱酸脱氨:将经过除油除杂的除油出水经气体脱酸脱氨,分离出脱氨废液和氨气;吸附脱酚:脱氨废液经过树脂吸附脱酚,得到稀酚水,所述稀酚水中石油类含量小于100mg/L,酚含量小于650mg/L;回用处理:将吸附脱酚后得到的稀酚水经生化处理、深度处理达标后回用。

进一步的,所述精密过滤除杂的滤芯孔径为0.5μm,采用不锈钢毡滤芯。

进一步的,所述微滤反洗除油的滤芯孔径为0.1μm,采用合成纤维滤芯。

进一步的,当微滤反洗除油通量下降到70%-50%时,压力呈现快速上升趋势,使用甲醇循环反洗恢复,反洗液排入至反洗脱附液槽中。

进一步的,使用甲醇循环反洗具体为:首先排空微滤反洗除油器内的废水,从甲醇槽引入甲醇,循环反洗,随着反洗进行,当反洗压力逐步下降并达到一稳定值时,完成反洗,排除反洗液恢复运行。

进一步的,所述脱酸脱氨采用汽提塔,所述汽提塔的操作条件为,压力0.15MPa-0.35MPa,温度110℃-140℃。

进一步的,所述脱氨废液出水pH为6-7,氨氮小于120mg/L,温度小于40℃。

进一步的,所述脱酸脱氨步骤还包括,使分离出的氨气经吸收后制成浓度为15%-30%的浓氨水。

进一步的,所述吸附脱酚步骤中,树脂采用一种大孔吸附树脂。

进一步的,所述吸附脱酚步骤中,树脂吸附脱氨废液的操作流速为8-10BV/h。

进一步的,所述吸附脱酚步骤中,稀酚水的含酚量小于600mg/L,COD小于3500mg/L。

进一步的,所述吸附脱酚步骤中,树脂吸附酚饱和后,采用甲醇对其进行脱附,得到再生树脂、脱附液,再生后的树脂循环使用在吸附脱酚步骤中,脱附液则进入反洗脱附液槽。

进一步的,所述脱附进行时,先排空树脂吸附容器内的废水,从甲醇储槽引入甲醇,反向循环洗脱解析直至树脂完成再生,脱附操作流速8-10BV/h。

进一步的,所述反洗脱附槽中的混合液,使用蒸馏分离,操作温度控制在65℃-75℃。

本申请有益之处:提供了一种兰炭高浓度酚氨废水处理方法,现有技术树脂直接应用于兰炭废水脱酚存在树脂被煤焦油黏附效率低下的问题,通常将树脂脱酚组合在萃取脱酚工艺之后使用,本申请联合更高效的除油工艺,将树脂脱酚高效应用于兰炭高浓度酚氨废水酚回收,不再需要萃取工艺中的萃取塔、水塔系统,显著降低了建设成本和运行费用。

现有技术中MIBK萃取后粗酚回收使用200℃操作的酚塔需要中压蒸汽运行,本申请工艺中甲醇的沸点远低于MIBK,用75℃操作的蒸馏塔即可满足粗酚的分离及甲醇的回收,能耗更低。大部分兰炭企业只建设了低压蒸汽锅炉,不再需要新建中压蒸汽生产设施。

(发明人:姜笔存;许兴原;于伟华;谈政焱)