公布日:2023.01.31

申请日:2022.11.08

分类号:C02F1/40(2006.01)I;C02F1/52(2006.01)I

摘要

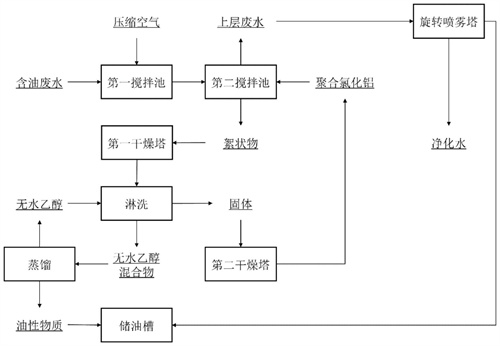

本公开涉及化工和环境保护技术领域,尤其是涉及一种用于深度分离含油废水的工艺,包括以下步骤:S1:将Vm3的含油废水通入第一搅拌池中,通入压缩空气,并搅拌;S2:将搅拌后的含油废水通入第二搅拌池,向第二搅拌池中加入聚合氯化铝,并搅拌,然后静置2h,第二搅拌池的底部出现絮状物;S3:将第二搅拌池底部的絮状物取出后置于第一干燥塔中干燥3-5h;S4:将干燥后的絮状物用无水乙醇淋洗1-2h后置于第二干燥塔中干燥3-5h,干燥后的固体回用至第二搅拌池;S5:将S4中的无水乙醇淋洗液蒸馏2-4h,蒸馏出的无水乙醇回收用于淋洗阶段,剩余的油性物质输送至储油槽;S6:将第二搅拌池内的上层废水通入旋转喷雾塔中,实现残余油滴和水的分离。

权利要求书

1.一种用于深度分离含油废水的工艺,其特征在于,包括以下步骤:S1:将Vm3的含油废水通入第一搅拌池中,通入压缩空气,并搅拌;S2:将搅拌后的含油废水通入第二搅拌池,向第二搅拌池中加入聚合氯化铝,并搅拌,然后静置2h,第二搅拌池的底部出现絮状物;S3:将第二搅拌池底部的絮状物取出后置于第一干燥塔中干燥3-5h;S4:将干燥后的絮状物用无水乙醇淋洗1-2h后置于第二干燥塔中干燥3-5h,干燥后的固体回用至第二搅拌池;S5:将S4中的无水乙醇淋洗液蒸馏2-4h,蒸馏出的无水乙醇回收用于淋洗阶段,剩余的油性物质输送至储油槽;S6:将第二搅拌池内的上层废水通入旋转喷雾塔中,实现残余油滴和水的分离。

2.根据权利要求1所述的一种用于深度分离含油废水的工艺,其特征在于,S1中压缩空气的通入速度为0.5-2.0V/h,搅拌速度为120-240r/min,搅拌时间为0.5-1h。

3.根据权利要求1所述的一种用于深度分离含油废水的工艺,其特征在于,S2中聚合氯化铝加入量为10-40kg/m3,搅拌速度为600-900r/min,搅拌时间为0.5-2h。

4.根据权利要求3所述的一种用于深度分离含油废水的工艺,其特征在于,S3中第一干燥塔中的干燥温度90-110℃。

5.根据权利要求7所述的一种用于深度分离含油废水的工艺,其特征在于,S4中第二干燥塔中的干燥温度60-80℃。

6.根据权利要求8所述的一种用于深度分离含油废水的工艺,其特征在于,S5中的蒸馏温度为70-90℃。

7.根据权利要求1所述的一种用于用于深度分离含油废水的工艺,其特征在于,S6中旋转喷雾塔的喷射速度为0.5-2.5m/s,旋转喷雾塔的有效高径比为0.1-0.3。

发明内容

针对现有技术存在的不足,本公开提供一种用于深度分离含油废水的工艺,该工艺步骤简单、绿色、经济,可在不破坏油性物质成分的前提下实现含油废水中油水组分的分离及含油组分的回收,回收后的含油组分可用做化工原材料,具有良好的环境效益。

本公开解决上述技术问题所采用的技术方案为:一种用于深度分离含油废水的工艺,包括以下步骤:

S1:将Vm3的含油废水通入第一搅拌池中,通入压缩空气,并搅拌;

S2:将搅拌后的含油废水通入第二搅拌池,向第二搅拌池中加入聚合氯化铝,并搅拌,然后静置2h,第二搅拌池的底部出现絮状物;

S3:将第二搅拌池底部的絮状物取出后置于第一干燥塔中干燥3-5h;

S4:将干燥后的絮状物用无水乙醇淋洗1-2h后置于第二干燥塔中干燥3-5h,干燥后的固体回用至第二搅拌池;

S5:将S4中的无水乙醇淋洗液蒸馏2-4h,蒸馏出的无水乙醇回收用于淋洗阶段,剩余的油性物质输送至储油槽;

S6:将第二搅拌池内的上层废水通入旋转喷雾塔中,实现残余油滴和水的分离。

其中,S1中压缩空气的通入速度为0.5-2.0V/h,搅拌速度为120-240r/min,搅拌时间为0.5-1h;通入压缩空气的目的在于提高含油废水的含氧量,水中的溶解氧有助于吸附过程中电子的转移。

其中,S2中聚合氯化铝加入量为10-40kg/m3,搅拌速度为600-900r/min,搅拌时间为0.5-2h。聚合氯化铝是介于AlCl3和Al(OH)3之间的一种水溶性无机高分子聚合物,加入聚合氯化铝的作用是使含油废水中细微的悬浮粒子和胶体粒子脱稳、聚集、絮凝、混凝、沉淀,可强力去除微有毒物及重金属离子,达到净化的目的。絮状物是聚合氯化铝聚集细微的悬浮粒子和胶体粒子形成的。

其中,S3中第一干燥塔中的干燥温度90-110℃,去除絮状物中的水分。

其中,S4中第二干燥塔中的干燥温度60-80℃。使用无水乙醇淋洗干燥后的絮状物是为了将吸附的油性物质从絮状物中分离出来,无水乙醇可与多数有机溶剂互溶,使用无水乙醇淋洗絮状物1-2h,使含油物质充分从絮状物表面脱离出来。如果不经第一干燥塔干燥直接用无水乙醇淋洗絮状物,无法将絮状物中的残余水分和油性物质彻底分离开。

其中,S5中的蒸馏温度为70-90℃。

其中,S6中旋转喷雾塔的喷射速度为0.5-2.5m/s,旋转喷雾塔的有效高径比为0.1-0.3。高径比会影响上层废水中油性物质和水相的分离,当高径比过低,水相无法到达塔底的外围区域;高径比过高,分离出的水相和油相在沉降至塔底的过程中会发生湍流混合现象,不利于水相和油相的分离。

其中,S6中上层废水在旋转喷雾塔离心力的作用下分离,由于水相和油相的密度不同,在离心力的作用下运动轨迹不一样,水相的运动距离更长,油相的运动距离更短,残余油滴沉降至塔底部的中心区域,水沉降至塔底的外围部分,中心区域的残余油滴输送至储油槽,以此实现含油废水的分离。

和现有技术相比,本申请的有益效果在于:采用聚合氯化铝初次吸附得到絮状物和上层废水,接着干燥絮状物并用无水乙醇淋洗,干燥后回收聚合氯化铝,无水乙醇淋洗液经过蒸馏可以回收,即聚合氯化铝和无水乙醇实现了循环使用,工艺简单的同时,绿色经济;含油废水经聚合氯化铝初次吸附得到的上层废水再经过旋转喷雾塔实现油水的分离,相当于最初的含油废水经过了两次分离,使得油水分离更加彻底,在不破坏油性物质成分的前提下实现了含油废水中油水组分的分离及含油组分的回收,回收后的含油组分可用做化工原材料,具有较好的环境效益;将絮状物先经过第一干燥塔的干燥,先将絮状物里面的水分去除,再用无水乙醇淋洗,将油性物质从絮状物里面分离出来,接着再置于第二干燥塔中干燥,使絮状物中油水得到充分的分离。

(发明人:俞方武;王向宇;朱长胜;曾林;黄桔英;肖天;高杰;俞洋;陈凯)