公布日:2022.05.13

申请日:2022.01.21

分类号:C02F9/04(2006.01)I;C02F11/122(2019.01)I;C02F103/16(2006.01)N;C02F101/20(2006.01)N

摘要

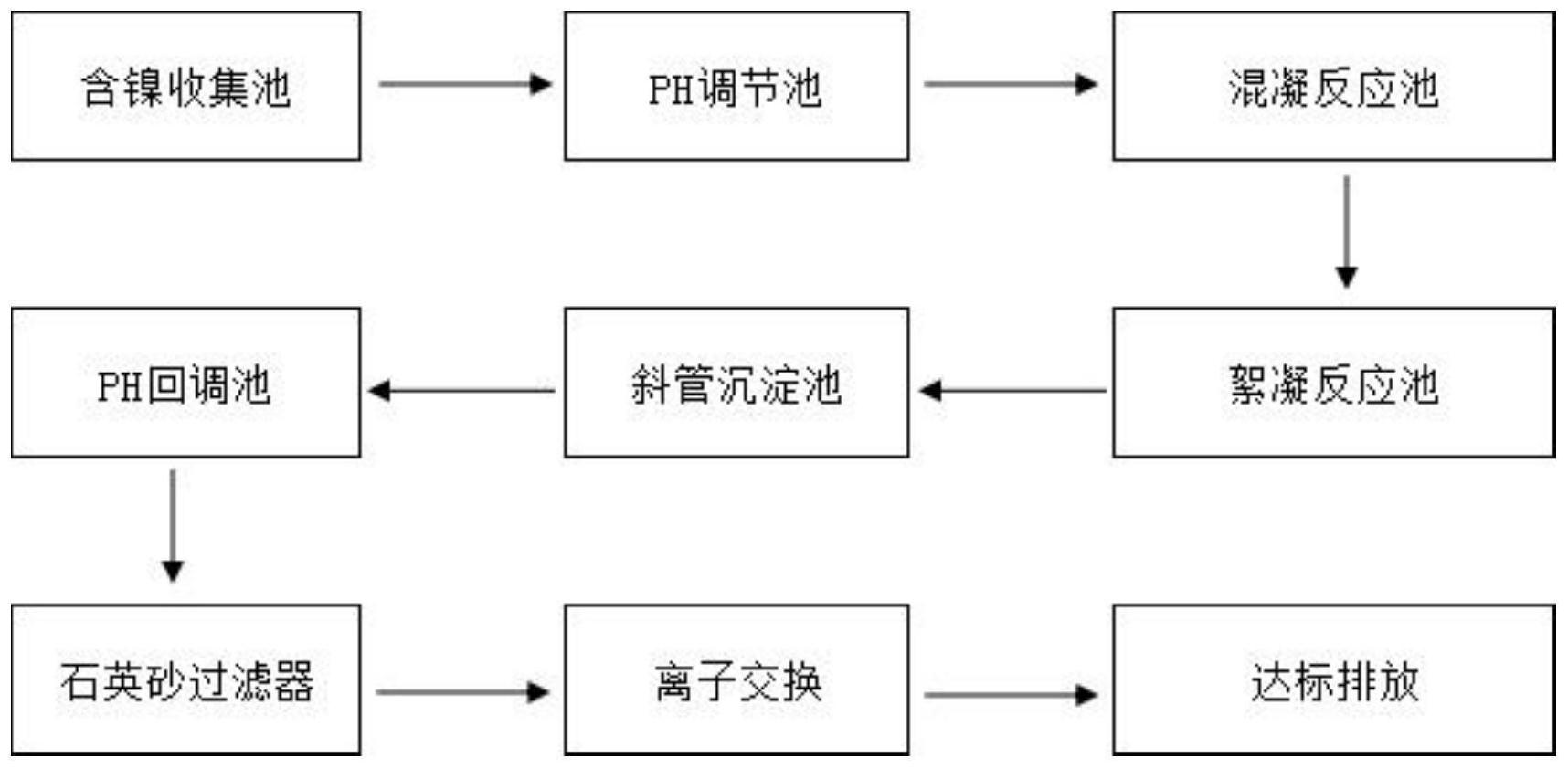

本发明公开了一种电镀含镍废水处理工艺,包括如下步骤S1、将废水通入含镍调节池;S2、将废水通入至反应池;S3、将废水通入至pH调整池中,加入碱液并同时搅拌,调整废水的pH值至10~11;S4、将废水通入至混凝、絮凝反应池,并分别加入PAC和PAM,使废水沉淀产生大的絮体和矾花;S5、将废水通入至斜管沉淀池,实现泥水分离;S6、将废水通入至pH回调池,加入酸性溶液,调整废水的pH值至7~8;S7、将废水通过废水泵通入至砂过滤器。该种电镀含镍废水处理工艺,具有工艺简单,处理成本较低的优点,且相对于传统工艺,对于含镍废水中镍的去除效果较好。

权利要求书

1.一种电镀含镍废水处理工艺,其特征在于,包括如下步骤:S1、通过循环泵及自流将废水通入含镍调节池;S2、将S1含镍调节池中的废水通过废水泵通入至pH调整池一中,加入液碱并同时搅拌,调整废水的pH值至7~8;S3、将经S2处理后的废水通过废水泵通入至反应池,对废水中的少量非离子态重金属通过沉淀沉入反应池底部;S4、将经S3处理后的废水通过废水泵通入至pH调整池中,加入液碱并同时搅拌,调整废水的pH值至10~11,使游离态重金属反应产生沉淀物;S5、将经S4处理后的废水通过废水泵通入至混凝、絮凝反应池,并分别加入PAC和PAM,使废水沉淀产生大的絮体。S6、将经S5处理后的废水通过废水泵通入至斜管沉淀池,实现泥水分离;S7、将经S6处理后的废水通过废水泵通入至pH回调池,加入酸性溶液并同时搅拌,调整废水的pH值至7~8;S8、将经S7处理后的废水通过废水泵通入至砂过滤器,进行离子交换,之后对废水进行检测化验,若达标,则可直接排入车间排放口,若仍未达标则经回流管回流到含镍调节池中,进行再次循环处理,直至达标。

2.根据权利要求1所述的一种电镀含镍废水处理工艺,其特征在于,所述S2和S4中的液碱均为5%~10%氢氧化钠溶液。

3.根据权利要求1所述的一种电镀含镍废水处理工艺,其特征在于,所述S7中的酸性溶液为10%~15%的硫酸。

4.根据权利要求1所述的一种电镀含镍废水处理工艺,其特征在于,所述S6中还包括通过污泥泵将沉淀物泵入框式压滤机,实现固液分离,且得到的滤液通过泵机回流至pH回调池。

5.根据权利要求1所述的一种电镀含镍废水处理工艺,其特征在于,在所述S2、S4和S7中均通过pH仪表控制加药量。

发明内容

为了解决上述技术问题,本发明提供了如下的技术方案:

本发明一种电镀含镍废水处理工艺,包括如下步骤:

S1、通过循环泵及自流将废水通入含镍调节池;

23、将经S2处理后的废水通过废水泵通入至反应池,对废水中的少量非离子态重金属通过反应,使之生成游离态,沉淀沉入反应池底部;

S3、将经S3处理后的废水通过废水泵通入至pH调整池中,加入液碱并同时搅拌,调整废水的pH值至10~11,使游离态重金属反应产生沉淀物;

S5、将经S4处理后的废水通过废水自流管通入至混凝、絮凝反应池,并分别加入PAC和PAM,使废水沉淀产生大的絮体和矾花;

S6、将经S5处理后的废水通过废水泵通入至斜管沉淀池,实现泥水分离;

S7、将经S6处理后的废水通过废水泵通入至pH回调池,加入酸性溶液并同时搅拌,调整废水的pH值至7~8;

S8、将经S7处理后的废水通过废水泵通入至砂过滤器,进行离子交换,之后对废水进行检测化验,若达标,则可直接排入车间排放口,若仍未达标则经回流管回流到含镍调节池中,进行再次循环处理,直至达标。

作为本发明的一种优选技术方案,所述S2和S4中的液碱均为5%~10%氢氧化钠溶液。

作为本发明的一种优选技术方案,所述S7中的酸性溶液为10%~15%的硫酸。

作为本发明的一种优选技术方案,所述S3中均还包括通过污泥泵将沉淀物泵入框式压滤机,实现固液分离,且得到的滤液通过自流至含镍调节池。

作为本发明的一种优选技术方案,所述S6中还包括通过污泥泵将沉淀物泵入框式压滤机,实现固液分离,且得到的滤液通过泵机回流至含镍调节池。

作为本发明的一种优选技术方案,所述S2、S4和S7中均通过pH仪表控制加药量。

本发明的有益效果是:

该种电镀含镍废水处理工艺,可将含镍废水处理一般控制pH在11~12左右,使废水中的重金属可生成稳定的氢氧化物沉淀,并在此之后通过投加少量混凝剂、助凝剂,重金属即可以以污泥的形式分离去除,具有工艺简单,处理成本较低的优点,相对于传统工艺,这种电镀含镍废水处理工艺对于含镍废水中的镍的去除效果较好。

(发明人:黄良刚;刘海)