公布日:2022.05.20

申请日:2022.01.19

分类号:C02F9/14(2006.01)I;B01J27/24(2006.01)I;C02F1/30(2006.01)I;C02F1/72(2006.01)I;C02F101/30(2006.01)N

摘要

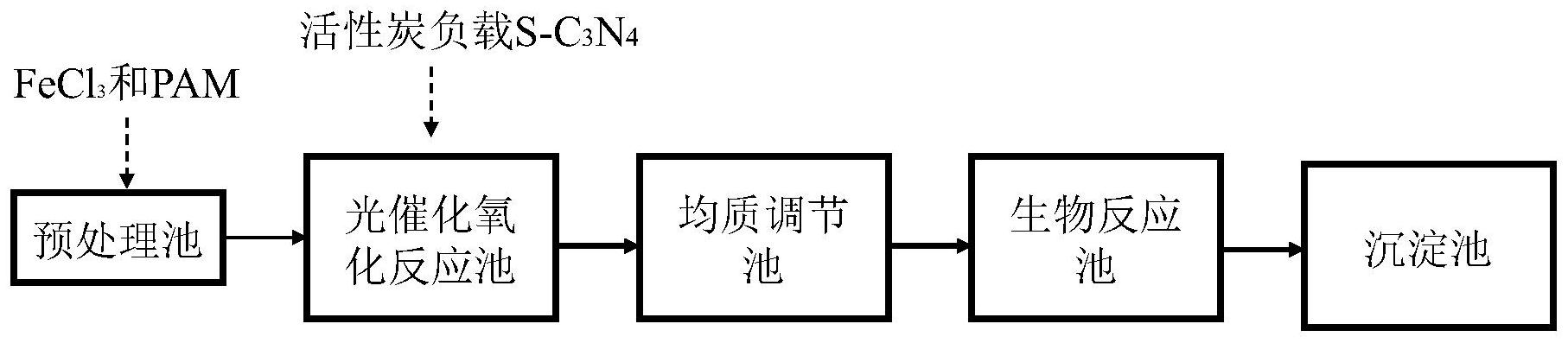

本发明提供一种染料废水的处理方法,染料废水处理系统包括沿废水流经方向依次设置的预处理池、光催化氧化反应池、均质调节池、生物反应池、沉淀池。废水经预处理除去其中的悬浮的污染颗粒,经光催化氧化将部分大分子有机染料和其他大分子有机污染物深度氧化成无毒无害的小分子物质,经均质处理将废水的pH值调节至大于等于6,经生物处理除去剩余的大分子有机污染物并进一步将废水中的小分子有机物分解成无机物,经沉淀处理将水中污泥进一步沉淀,水质达标后即可排放。本发明中的光催化氧化处理所需消耗的能量低,水处理成本低,有利于保护环境,有助于染化企业发展。

权利要求书

1.一种染料废水的处理方法,其特征在于,染料废水处理系统包括沿废水流经方向依次设置的预处理池、光催化氧化反应池、均质调节池、生物反应池、沉淀池;所述光催化氧化反应池内部设置有搅拌装置;所述生物反应池由厌氧生化反应器和好氧生化反应器组成;处理方法包括以下步骤:S1、预处理:废水进入预处理池中,向预处理池中加入絮凝剂,搅拌发生絮凝反应,沉淀后上清液进入下一步骤;S2、光催化氧化:经过预处理的废水进一步进入到光催化氧化反应池中,向池中投加负载S-C3N4的活性炭纳米颗粒,打开搅拌装置进行搅拌;S3、均质处理:经过光催化氧化反应的废水进一步通入到均质调节池中,向均质调节池内投加调节溶液,调节废水的pH值至大于等于6;S4、生物处理:所述生物处理包含厌氧处理和好氧处理;经过均质处理的废水进一步送至厌氧生化反应器中进行厌氧处理;经过厌氧处理的废水进一步进入好氧生化反应器进行好氧处理;S5、沉淀处理:经过生物处理的废水进一步进入沉淀池,进行泥水分离,上清液达标后即可排放。

2.根据权利要求1所述的种染料废水的处理方法,其特征在于,所述负载S-C3N4的活性炭纳米颗粒由以下方法制备:(1)将盛放有硫脲粉末的有盖坩埚置于马弗炉中,在450~550℃下煅烧4小时;(2)收集煅烧产物,并研磨呈粉末,即得S-C3N4;(3)将S-C3N4加入到活性炭溶液中,其中S-C3N4和活性炭的质量比为1:2,超声浸渍12~15小时,离心干燥后制备得到负载S-C3N4的活性炭纳米颗粒。

3.根据权利要求1所述的种染料废水的处理方法,其特征在于,所述絮凝剂为FeCl3和PAM的混合溶液,且FeCl3和PAM的重量比为5:0.5。

4.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S1中,所述搅拌时长为5~15分钟。

5.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S2中,所述负载S-C3N4的活性炭纳米颗粒的单位投放量为0.8~1.2g/L。

6.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S3中,所述调节溶液为石灰溶液。

7.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S4中,所述厌氧处理和好氧处理的时长均为1~2小时。

8.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S5中,所述沉淀池为辐流式沉淀池。

9.根据权利要求1所述的种染料废水的处理方法,其特征在于,步骤S5中,所述泥水分离反应时长为1小时。

发明内容

本发明针对现有技术中的不足,提供一种染料废水的处理方法。

为实现上述目的,本发明采用以下技术方案:

一种染料废水的处理方法,染料废水处理系统包括沿废水流经方向依次设置的预处理池、光催化氧化反应池、均质调节池、生物反应池、沉淀池;所述光催化氧化反应池内部设置有搅拌装置;所述均质调节池内部设置有提升泵;所述生物反应池由厌氧生化反应器和好氧生化反应器组成;

处理方法包括以下步骤:

S1、预处理:废水进入预处理池中,向预处理池中加入絮凝剂,搅拌一段时间发生絮凝反应,以除去废水中的悬浮的污染颗粒,沉淀后上清液进入下一步骤;

S2、光催化氧化:经过预处理的废水进一步进入到光催化氧化反应池中,向池中投加负载S-C3N4的活性炭纳米颗粒,打开搅拌装置进行搅拌,将部分大分子有机染料和其他大分子有机污染物深度氧化成无毒无害的小分子物质,例如CO2和H2O等;

S3、均质处理:经过光催化氧化反应的废水进一步通入到均质调节池中,向均质调节池内投加调节溶液,调节废水的pH值至大于等于6;

S4、生物处理:所述生物处理包含厌氧处理和好氧处理;经过均质处理的废水由提升泵进一步送至厌氧生化反应器中进行厌氧处理,以除去剩余的大分子有机污染物,主要是将大分子有机物分解成小分子有机物并将其中一部分有机物转换成甲烷等可利用的能源;经过厌氧处理的废水进一步进入好氧生化反应器进行好氧处理,以进一步将废水中的小分子有机物分解成无机物;

S5、沉淀处理:经过生物处理的废水进一步进入沉淀池,进行泥水分离,上清液达标后即可排放。

为优化上述技术方案,采取的具体措施还包括:

进一步地,所述负载S-C3N4的活性炭纳米颗粒由以下方法制备:

(1)将盛放有硫脲粉末的有盖坩埚置于马弗炉中,在450~550℃下煅烧4小时;

(2)收集煅烧产物,并研磨呈粉末,即得S-C3N4;

(3)将S-C3N4加入到活性炭溶液中,其中S-C3N4和活性炭的质量比为1:2,超声浸渍12~15小时,离心干燥后制备得到负载S-C3N4的活性炭纳米颗粒。

进一步地,所述絮凝剂为FeCl3和PAM的混合溶液,且FeCl3和PAM的重量比为5:0.5。

进一步地,步骤S1中,所述搅拌时长为5~15分钟。

进一步地,步骤S2中,所述负载S-C3N4的活性炭纳米颗粒的单位投放量为0.8~1.2g/L。

进一步地,步骤S3中,所述调节溶液为石灰溶液。

进一步地,步骤S4中,所述厌氧处理和好氧处理的时长均为1~2小时。

进一步地,步骤S5中,所述沉淀池为辐流式沉淀池。

进一步地,步骤S5中,所述泥水分离反应时长为1小时。

本发明的有益效果是:

(1)本发明在生物处理前,进行光催化氧化处理,有效降低生物处理的有机负荷,保证了生物处理的高效运行;本发明投加的光催化剂活性炭负载S-C3N4纳米颗粒,可以进一步破坏染料分子的发色基团和分子结构,从而达到深度脱色和降解的目的;活性炭负载S-C3N4纳米颗粒相较于纯的S-C3N4纳米颗粒具有更大的比表面积以及更强的光电流相应性能。

(2)本发明中提及的活性炭负载S-C3N4纳米颗粒与常见的光催化剂——金属半导体TiO2不同,它作为一种绿色的光催化材料不会有金属浸出产生二次污染,并且S-C3N4是在C3N4的基础上进一步改性,通过硫元素的掺杂,提高了C3N4的可见光范围,吸附性能以及降低了电子和空穴的复合,进一步提高了材料的光催化性能;利用活性炭负载S-C3N4,为S-C3N4提供大量吸附位点,也增加了对染料废水的滞留性及对染料废水的内部有机质进行吸附及分解,进一步提高光催化剂的性能;

(3)本发明中提及的光催化氧化处理所需消耗的能量低,水处理成本低,有利于保护环境,有助于染化企业发展。

(发明人:黄亮;杨尧;殷志平;李刚;杨泼;徐祥;张以飞)