公布日:2022.05.24

申请日:2022.04.24

分类号:C02F9/10(2006.01)I;C01B25/37(2006.01)I;C01C1/02(2006.01)I;C01C1/28(2006.01)I;C01F11/46(2006.01)I;C01G45/02(2006.01)I;

C02F101/10(2006.01)N;C02F103/34(2006.01)N

摘要

本发明涉及一种磷酸铁生产所产生的废水综合处理方法,废水分为洗水和母液,其特征在于,所述综合处理方法包括以下步骤:(S1)洗水处理:(S2)母液的处理:A、除氟;B、除磷;C、除锰;D、副产品硫酸钙生产;E、除钙镁;F、除氨;G、循环。本发明通过工艺优化实现磷酸铁废水的零排放,并且根据各种杂质的不同性质,分级分离回收,最大限度的回收这些资源。本发明通过前期对废水中氟离子进行去除,能够得到高品质的磷酸铁副产品,后续还分别得到二氧化锰和硫酸钙,在资源回收的利用的同时,并没有引入新的杂质,通过成本收益核算,还略有盈余,是一种极具经济价值的废水综合处理方法。

权利要求书

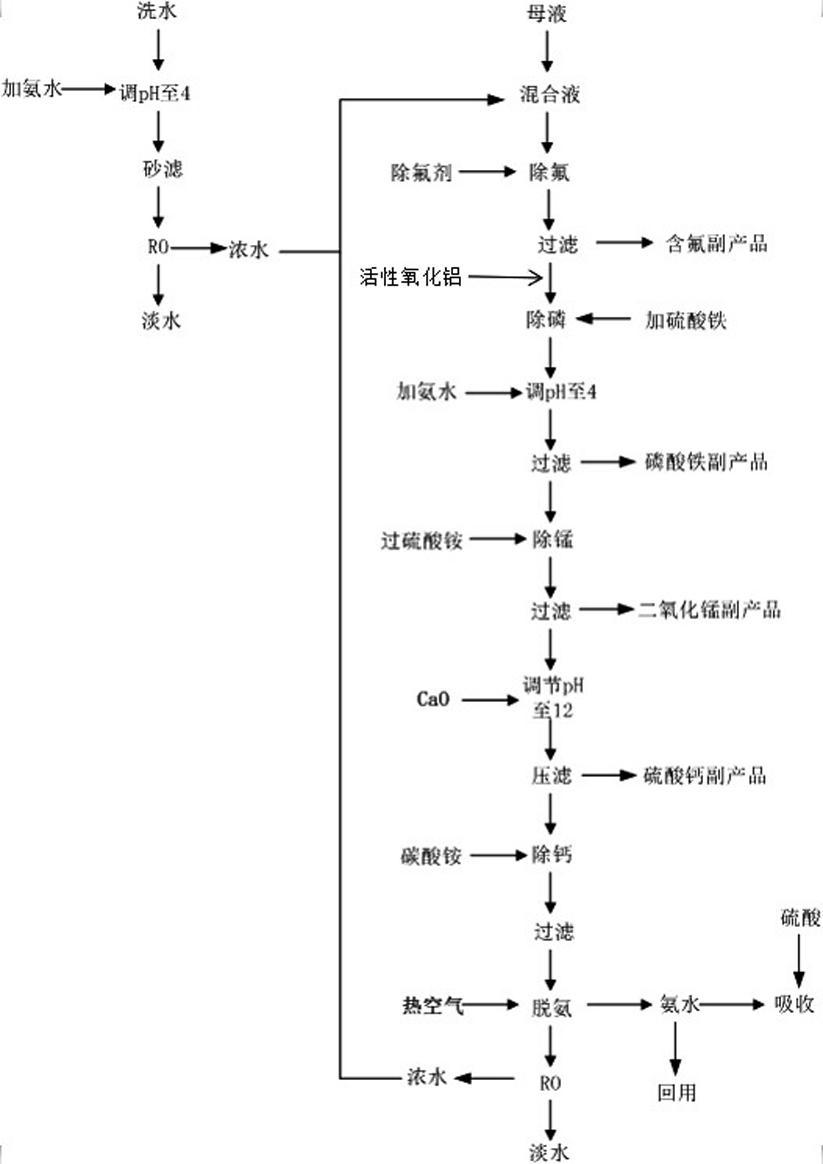

1.一种磷酸铁生产所产生的废水综合处理方法,废水分为洗水和母液,其特征在于,所述综合处理方法包括以下步骤:(S1)洗水处理:磷酸铁生产所产生的洗水加氨水调pH值到3-5,过滤,进反渗透膜进行浓缩得到浓水I,淡水根据用途直接回用或深度处理后回用;(S2)母液的处理:A、除氟:步骤(S1)所得浓水I与母液混合,加氨水调pH值至2.5-3,加除氟剂,搅拌,过滤,分别得到固相和液相,洗水与液相合并后加入活性氧化铝吸附剂,过滤回收吸附剂,液相作进一步处理;所述除氟剂为含铝盐化合物和含铁盐化合物按照质量比100:3-5的复配,所述含铝盐化合物选自氯化铝、硫酸铝中的至少一种,含铁盐化合物选自氯化铁,硫酸铁中的至少一种,含铝盐化合物的加入量是使液相中Al和F的摩尔比为1:2.8-3.0;B、除磷:液相加硫酸铁后混合均匀,加氨水调pH值到4-5,产生沉淀,过滤,分别得到固相和液相,固相经水洗后得到磷酸铁副产品,洗水与液相合并处理;C、除锰:液相加氧化剂,同时曝气,得到二氧化锰沉淀,固液分离得固相和液相,固相经洗涤后得到二氧化锰副产品,洗水与液相合并处理;D、副产品硫酸钙生产:液相用氧化钙或氢氧化钙浆液,搅拌,调pH值到11-12,过滤,得到固相和液相,固相经脱水后得到副产品硫酸钙;E、除钙镁:液相加碳酸盐或碳酸氢盐沉淀剩余的钙离子和镁离子,沉淀过滤,滤渣为碳酸钙和/或碳酸镁,F、除氨:滤液通过加热、曝气进行脱氨,用水吸收得到氨水,回收的氨水返回前段调pH值,尾气用酸吸收得到铵盐副产品;G、循环:将脱氨后的废水经过反渗透膜浓缩得浓水II,浓水II返回到步骤A与母液混合,淡水根据用途直接回用或深度处理后回用。

2.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤(S1)和/或步骤(S2)中所用氨水,初始为外购氨水,工艺走通后使用回收氨水。

3.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤A中,所述活性氧化铝经过硫酸铁改性,改性活性氧化铝的加入量是待处理废水质量的0.02-0.05wt%。

4.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤A中,活性氧化铝的加入量是待处理废水质量的0.02-0.05wt%。

5.根据权利要求3所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,改性活性氧化铝是通过包括以下步骤的制备方法得到:将活性氧化铝用去离子水清洗后,烘干,浸渍于0.01-0.02mol/L硫酸铁溶液中,在超声条件下浸渍2-4h,取出用去离子水清洗,在400-500℃煅烧3-5h,得到改性活性氧化铝。

6.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤B中,硫酸铁加入量是根据废水中磷的含量确定,使得废水中Fe和P的摩尔比为1.03-1.08:1。

7.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤C中所述氧化剂为过硫酸盐,过氧化物,高锰酸盐、次氯酸盐中的至少一种;所述过硫酸盐选自过硫酸铵、过硫酸钠或过硫酸钾;所述次氯酸盐选自次氯酸钠或次氯酸钾;所述高锰酸盐选自高锰酸钾或高锰酸钠;所述过氧化物为过氧化氢;氧化剂的加入量是化学当量的110-120%。

8.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤C中所述曝气,是通入空气或者氧气;当为空气时,空气通入量为每吨废水通气1-1.5m3。

9.根据权利要求1所述的磷酸铁生产所产生的废水综合处理方法,其特征在于,步骤D中用氧化钙或氢氧化钙浆料调节pH值,加入量调节到pH为11-12;步骤B、C、D中所用原料液相,均为前一步骤中洗水和液相合并后得到;步骤E中所述碳酸盐或碳酸氢盐包括碳酸铵、碳酸钠、碳酸氢铵、碳酸氢钠中的一种或几种;步骤(S1)和/或步骤G中反渗透膜进行浓缩时,浓水与淡水的比例为2-3:7-8。

发明内容

针对现阶段磷酸铁生产废水的处理技术中运行成本较高且母液中的有效成分无法充分回收利用的问题,需要通过优化工艺条件实现磷酸铁废水的零排放,还要能分级分离回收废水中的杂质,为了能够最大限度的回收废水中有用物质,且回收物纯度高,达到废物利用的目的。本发明针对的是新能源电池行业中磷酸铁锂正极材料生产的前驱体--磷酸铁的生产,所产生的废水治理工艺技术。本发明的特点是:通过工艺优化实现磷酸铁废水的零排放,根据不同需求可以分级得到不同水质的回用水,如冷却用水、绿化用水、生产用水等。同时根据各种杂质的不同性质,分级分离回收,最大限度的回收这些可回收资源,可以分别回收多种副产品,如磷酸铁(可以回用到生产端)、二氧化锰(做产品销售)、石膏、氨水(可以用作水处理生产线调节pH值)、硫酸铵(做化工产品销售)等,回收的副产品除了抵消废水处理的运行成本外,还有盈余。

为实现本发明目的,提供了如下的技术方案:

一种磷酸铁生产所产生的废水综合处理方法,废水分为洗水和母液,所述综合处理方法包括以下步骤:

(S1)洗水处理:磷酸铁生产所产生的洗水加氨水调pH值到3-5,过滤,进反渗透膜进行浓缩得到浓水I,淡水根据用途直接回用或深度处理后回用;

(S2)母液的处理:

A、除氟:步骤(S1)所得浓水I与母液混合,加氨水调pH值至2.5-3,加除氟剂,搅拌,过滤,分别得到固相和液相,洗水与液相合并后加入活性氧化铝吸附剂,过滤回收吸附剂,液相作进一步处理;

B、除磷:液相加硫酸铁后混合均匀,加氨水调pH值到4-5,产生沉淀,过滤,分别得到固相和液相,固相经水洗后得到磷酸铁副产品,洗水与液相合并处理;

C、除锰:液相加氧化剂,同时曝气,得到二氧化锰沉淀,固液分离得固相和液相,固相经洗涤后得到二氧化锰副产品,洗水与液相合并处;

D、副产品硫酸钙生产:液相用氧化钙或氢氧化钙浆液,搅拌,调pH值到11-12,过滤,得到固相和液相,固相经脱水后得到副产品硫酸钙;

E、除钙镁:液相加碳酸盐沉淀剩余的钙离子和镁离子,沉淀过滤,滤渣为碳酸钙和/或碳酸镁,

F、除氨:滤液通过加热、曝气进行脱氨,用水吸收得到氨水,回收的氨水返回前段调pH值,尾气用酸吸收得到铵盐副产品;

G、循环:将脱氨后的废水经过反渗透膜浓缩得浓水II,浓水II返回到步骤A与母液混合,淡水根据用途直接回用或深度处理后回用。

优选地,步骤(S1)和/或步骤(S2)中所用氨水,初始为外购氨水,工艺走通后使用回收氨水;外购氨水浓度为18-25wt%,回收氨水浓度为6-10wt%。

步骤A中,除氟是在pH2.5-3条件下进行,能够使氟铝络合物充分沉淀使废水中氟离子浓度下降,同时又不会使其他金属一起沉淀出来。pH过低,不利于氟铝络合物的沉淀,pH过高,其他金属离子也可能会沉淀出来,特别是引入了铁离子之后,作为主要副产品的磷酸铁也可能一起沉淀,一方面降低了所得氟铝络合物的纯度,不利于后续生产三氟化铝,另一方面也减少了之后磷酸铁的回收率。

优选地,步骤A中所述除氟剂为含铝盐化合物和含铁盐化合物按照质量比100:3-5的复配,所述含铝盐化合物选自氯化铝、硫酸铝、氯酸钠中的至少一种,含铁盐化合物选自氯化铁,硫酸铁中的至少一种,含铝盐的加入量是使液相中Al和F的摩尔比为1:2.8-3.0。含铝盐加入量过少,无法有效去除废水中的氟离子,铝盐加入量过多,并不经济,还会引入新的杂质。所加入铝盐和水中的氟离子形成络合物沉淀,比如Al(OH)3-xFx,产生水解的缩聚产物,其中氢氧根配位体可以与F离子进一步发生交换,产生羟氟氯化合物凝胶,进一步通过卷扫作用出去水中的氟。经过本发明除氟剂除氟后,废水中氟离子浓度降低至10mg/L以下。

优选地,除氟剂为硫酸铝和硫酸铁按照质量比100:5-10的混合物,引入的硫酸根在后能够和加入的活性氧化铝存在一定配合作用,相当于用硫酸根改性的活性氧化铝,对废水中氟离子的吸附量更大,能进一步降低液相中氟离子浓度,以便于提高步骤(B)生产得到的磷酸铁副产品的品质,能满足锂离子电池生产所用磷酸铁的品质;而且引入的铁和硫酸根再后都是作为物料加入,相当于并没有引入新的杂质。

优选地,步骤A中,待系统运行起来后,来自于步骤(S1)的浓水I,来自于步骤G的浓水II与母液混合后一并处理。

优选地,步骤A中,所述活性氧化铝经过硫酸铁改性,具体改性方法是将活性氧化铝用去离子水清洗后,烘干,浸渍于0.01-0.02mol/L硫酸铁溶液中,在超声条件下浸渍2-4h,取出用去离子水清洗,在400-500℃煅烧3-5h,得到改性活性氧化铝。改性活性氧化铝的加入量是待处理废水质量的0.02-0.05wt%。

经过步骤(A)除氟后,使得混合液中F的含量低于1.5mg/L,优选低于1mg/L,这样在步骤(B)的除磷得到磷酸铁副产品中氟含量非常低,符合生产锂电池企业对磷酸铁的品质要求。在锂电池行业,要深度除氟一般需要铝盐和高分子絮凝剂配合使用,才能使废水中F离子含量打标,但是絮凝剂的加入一方面提高成本,另一方面会使废水中其他金属资源造成浪费。本发明通过含铝盐和含铁盐的复配,首先得到了在不需要使用有机高分子絮凝剂的情况下,使废水中F离子含量低于1mg/L,之后再进行磷酸铁副产品的生产,所得副产品磷酸铁中基本没有F的存在,并且其他重金属离子仍保留在废水中用于后续的资源回收利用,损失比较小。

优选地,步骤B中,硫酸铁加入量是根据废水中磷的含量,是使废水中Fe和P的摩尔比为1.03-1.08:1。此时由于混合液初始的pH较低,约为2.5-3,此时磷主要以H3PO4,H2PO4-为主,在此pH条件下不会产生磷酸铁沉淀。之后加入氨水条件pH为4-5,此时产生磷酸根PO4-,和加入的铁离子一起沉淀得到磷酸铁副产品。由于在步骤(A)中已经基本将废水中氟离子去除,此时得到的磷酸铁副产品中氟含量极低,能够满足锂离子电池生产企业所需。

优选地,步骤C中所述氧化剂为过硫酸盐,过氧化物,高锰酸盐、次氯酸盐中的至少一种;所述过硫酸盐的例子包括但不限于过硫酸铵、过硫酸钠、过硫酸钾;所述次氯酸盐的例子包括但不限于次氯酸钠、次氯酸钾,所述高锰酸盐的例子包括但不限于高锰酸钾、高锰酸钠,所述过氧化物的例子包括但不限于过氧化氢。氧化剂的加入量是化学当量的100%至130%,优选110-120%,氧化剂稍微过量,使反应更加彻底,提高锰的回收率。

优选地,步骤C中所述曝气,是通入空气或者氧气,出于成本考虑,优选通入空气,空气通入量为每吨废水通气1-1.5m3。曝气一方面更有利于二氧化锰的沉淀,另一方面充分混合物料,使锰的回收率提高。

优选地,步骤D中用氧化钙或氢氧化钙浆料既可以调节pH值,又可以作为反应物与硫酸根离子反应产生沉淀,在调浆罐中加水搅拌或用泥浆泵打循环的方式,将粉剂调成浆状或糊状。其用量和pH相关,加入量到所需pH,即pH为11-12即停止加入。

步骤B、C、D中所用原料液相,均为前一步骤中洗水和液相合并后得到。

优选地,步骤E中所述所述碳酸盐包括但不限于碳酸铵、碳酸钠、碳酸氢铵、碳酸氢钠等。

优选地,步骤F中所述的酸包括但不限于硫酸、盐酸,所述的一定浓度是指10wt%以上的浓度。

优选地,步骤(S1)和/或步骤G中反渗透膜进行浓缩时,浓水与淡水的比例为2-3:7-8。

相对于现有技术,本发明取得了以下有益效果:

一、本发明通过对磷酸铁生产废水进行处理后,去除了大部分二价、三价离子,为之后反渗透膜设备的长期有效运行提供了有利条件。而且对前期处理对废水中有经济价值的资源得到了充分利用。本发明通过工艺的前后顺序和运行条件,巧妙的分别得到了具有经济价值的副产品,副产品收益已经超过了废水处理成本,在进行废水处理同时,还有一定盈余,极具市场前景和工业化应用的潜力。

二、本发明通过对磷酸铁废水的洗水和母液混合液,首先进行除氟处理,极大降低废水中氟离子含量,并且没有引入新的杂质,使得后续制得的副产品磷酸铁氟含量很低,能够满足锂离子电池生产企业对于原料磷酸铁的需求,副产品经济效益好,溢价高。

三、本发明利用氧化法对废水中经济价值高的锰离子实现了充分的回收,所得二氧化锰纯度高,回收率高。

四、本发明在磷酸铁生产废水排放达标的基础上,实现了对废水中资源的充分利用,经济价值高,不需要复杂的工艺和设备,便于工业化大规模开展。所得副产品经济效益扣除废水运行成本,还有一定盈余,具有非常好的市场推广价值。

五、本发明调节pH所用氨水除了首次运行,需要采用外购的氨水,带运行循环后,采用步骤F中回收的氨水,不需要额外购买,使本发明整体体系达到了资源充分利用的优点。此外,本发明对磷酸铁生产废水中磷酸根和金属资源的回收利用,所加入的药剂未引入新的杂质,使所得副产品纯度高,品质好,容易获得较高的市场溢价,具有明显优势的经济效益;而且不引入新的杂质,也使后续淡水进一步处理提供了便利,否则还需要采用手段去除新的杂质,使成本升高或者出水品质下降。

(发明人:张颖;宋乐山;王俊;包长春;赵曙光;曾子玥;刘思;李橙;郑可卿;李得元;何超群;李倩;曹长)