公布日:2022.07.15

申请日:2022.04.01

分类号:C02F9/04(2006.01)I;C02F101/14(2006.01)N;C02F101/10(2006.01)N

摘要

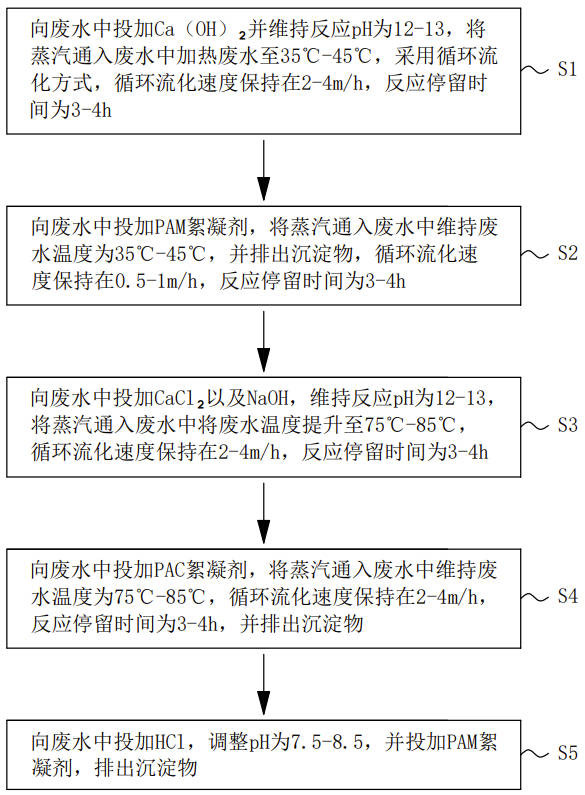

本发明涉及一种锂电池电解液生产废水预处理工艺,它包括:S1、向废水中投加Ca(OH)2并维持反应pH为12‑13;S2、向废水中投加PAM絮凝剂,并排出沉淀物;S3、向废水中投加CaCl2以及NaOH,维持反应pH为12‑13,并提升废水温度;S4、向废水中投加PAC絮凝剂,并排出沉淀物;S5、向废水中投加HCl,调整pH为7.5‑8.5,并投加PAM絮凝剂,排出沉淀物。S1、S2中废水温度为35℃‑45℃,S3、S4中废水温度为75℃‑85℃。本发明突破了锂电池电解液生产废水深度除氟、除磷预处理的技术壁垒,可以达到氟小于6ppm、磷小于1ppm的预处理工艺目的,预处理后进入生化处理系统进行COD、氨氮、总氮的深度去除。

权利要求书

1.一种锂电池电解液生产废水预处理工艺,它包括:S1、向废水中投加Ca(OH)2并维持反应pH为12-13;S2、向废水中投加PAM絮凝剂,并排出沉淀物;S3、向废水中投加CaCl2以及NaOH,维持反应pH为12-13,并提升废水温度;S4、向废水中投加PAC絮凝剂,并排出沉淀物;S5、向废水中投加HCl,调整pH为7.5-8.5,并投加PAM絮凝剂,排出沉淀物;S1、S2中废水温度为35℃-45℃,S3、S4中废水温度为75℃-85℃。

2.根据权利要求1所述的锂电池电解液生产废水预处理工艺,其特征在于:S1和/或S2和/或S3和/或S4和/或S5中采用循环流化形式对废水进行处理。

3.根据权利要求2所述的锂电池电解液生产废水预处理工艺,其特征在于:S1和/或S3和/或S4中循环流化速度保持在2-4m/h,反应停留时间为3-4h。

4.根据权利要求2所述的锂电池电解液生产废水预处理工艺,其特征在于:S2和/或S5中循环流化速度保持在0.5-1m/h,反应停留时间为3-4h。

5.根据权利要求1所述的锂电池电解液生产废水预处理工艺,其特征在于:采用将蒸汽通入废水中的方式对废水进行加热。

6.根据权利要求1所述的锂电池电解液生产废水预处理工艺,其特征在于:S1、S3、S4中是完全混合液进入下一步处理程序,S2、S5是上清液进入下一步处理程序。

7.根据权利要求6所述的锂电池电解液生产废水预处理工艺,其特征在于:S1、S2、S3、S4、S5均在不同的容器中进行,且容器之间进行串联。

8.根据权利要求1所述的锂电池电解液生产废水预处理工艺,其特征在于:S1、S2、S3、S4、S5中还均配备有废气处理工序,收集后的废气进行氧化喷淋、碱喷淋以及生物除臭的综合处理。

9.根据权利要求1所述的锂电池电解液生产废水预处理工艺,其特征在于:S1、S2、S3、S4、S5是采用序批式流化床或者反应釜对废水进行处理。

发明内容

本发明的目的是要提供一种锂电池电解液生产废水预处理工艺,解决了锂电池电解液生产废水除氟、除磷的问题。

为达到上述目的,本发明采用的技术方案是:本发明提供了一种锂电池电解液生产废水预处理工艺,它包括:S1、向废水中投加Ca(OH)2并维持反应pH为12-13;S2、向废水中投加PAM絮凝剂,并排出沉淀物;S3、向废水中投加CaCl2以及NaOH,维持反应pH为12-13,并提升废水温度;S4、向废水中投加PAC絮凝剂,并排出沉淀物;S5、向废水中投加HCl,调整pH为7.5-8.5,并投加PAM絮凝剂,排出沉淀物;S1、S2中废水温度为35℃-45℃,S3、S4中废水温度为75℃-85℃。

优选地,S1和/或S2和/或S3和/或S4和/或S5中采用循环流化形式对废水进行处理。

进一步地,S1和/或S3和/或S4中循环流化速度保持在2-4m/h,反应停留时间为3-4h。

进一步地,S2和/或S5中循环流化速度保持在0.5-1m/h,反应停留时间为3-4h。

优选地,采用将蒸汽通入废水中的方式对废水进行加热。

优选地,S1、S3、S4中是完全混合液进入下一步处理程序,S2、S5是上清液进入下一步处理程序。

进一步地,S1、S2、S3、S4、S5均在不同的容器中进行,且容器之间进行串联。

优选地,S1、S2、S3、S4、S5中还均配备有废气处理工序,收集后的废气进行氧化喷淋、碱喷淋以及生物除臭的综合处理。

优选地,S1、S2、S3、S4、S5是采用序批式流化床或者反应釜对废水进行处理。

由于上述技术方案运用,本发明与现有技术相比具有下列优点:本发明的锂电池电解液生产废水预处理工艺,突破了锂电池电解液生产废水深度除氟、除磷预处理的技术壁垒,可以达到氟小于6ppm、磷小于1ppm的预处理工艺目的,预处理后进入生化处理系统进行COD、氨氮、总氮的深度去除。

(发明人:杜甫义;陈茂林)