公布日:2022.10.04

申请日:2021.03.31

分类号:C02F9/04(2006.01)I;C02F103/16(2006.01)N;C02F101/20(2006.01)N

摘要

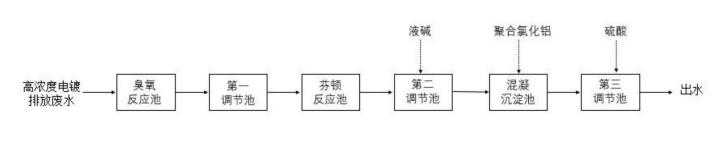

本发明公开了采用臭氧和芬顿工艺协同前处理电镀废水的方法,包括以下步骤:步骤一、臭氧氧化处理:将待处理的高浓度重金属电镀排放废水进行臭氧曝气处理;步骤二、随后进入pH调节池调节pH;步骤三、再先后加入硫酸亚铁和过氧化氢溶液进行芬顿反应,经沉淀后上清液进行pH调节至9.0~10.5,并进行絮凝沉淀,上清液经pH调节至中性为出水,可进行后续生化处理。本发明利用臭氧强氧化性进行破络合反应,并结合铁盐和铝盐双重絮凝沉淀的强化去除作用,可使处理后的电镀废水中总铜、总锌和总镍去除率达到98~99.9%。发明通过将臭氧氧化处理、芬顿处理、混凝沉淀处理结合,提高了电镀废水中重金属离子的处理效率,减少了药剂使用量,降低了处理成本。

权利要求书

1.一种采用臭氧和芬顿工艺协同前处理电镀废水的方法,包括如下步骤:步骤一、臭氧氧化处理:将待处理的高浓度重金属电镀排放废水进行臭氧曝气处理;步骤二、调节pH:向经步骤一处理后的废水中投加一定量的酸液或碱液,调节废水pH为3-4;步骤三、芬顿反应处理:向经步骤一和步骤二处理的电镀废水投加过氧化氢溶液,随后加入硫酸亚铁,并搅拌均匀;步骤四、调节pH沉淀:向经步骤三处理废水中投加碱液,调节溶液pH至9.0-10.5,搅拌均匀后,静置沉淀,将上清液与沉淀分离;步骤五、混凝沉淀:将步骤四的上清液中进行混凝沉淀,将上清液与沉淀分离,并将上清液使用酸将pH调节至中性。

2.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤一中,所述的臭氧投加量为100-300mg/L。

3.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤一中,臭氧曝气时间为30-90分钟。

4.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤三中,所述的过氧化氢溶液的质量分数为30%,投加过氧化氢至废水中过氧化氢的浓度为50-75mg/L;加入硫酸亚铁至废水中硫酸亚铁浓度为50-100mg/L。

5.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤三中,搅拌转速为300r/min-500r/min,反应时间为15-45分钟。

6.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤三中,加入硫酸亚铁至废水中硫酸亚铁浓度为40-60mg/L。

7.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤五中,加入铝盐混凝剂进行混凝沉淀,至废水中铝盐混凝剂浓度为100-300mg/L,优选的,所述铝盐混凝剂选自聚合氯化铝、硫酸铝和铝铁复合混凝剂中的一种。

8.根据权利要求7所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤五中,加入铝盐混凝剂进行混凝沉淀时进行搅拌,搅拌过程为150-250r/min快速搅拌1-2分钟;15-25r/min慢速搅拌10-20分钟。

9.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:步骤五中,沉淀时间为30-45分钟。

10.根据权利要求1所述的采用臭氧和芬顿工艺协同前处理电镀废水的方法,其特征在于:所述碱液包括液碱、氢氧化钙;所述酸液包括盐酸、硝酸、硫酸。

发明内容

针对现有电镀排放废水的前处理不足,本发明提供一种采用臭氧和芬顿工艺协同前处理的组合工艺,通过臭氧氧化技术能利用臭氧的强氧化性对络合态金属进行破络合,与芬顿工艺协同使用,可有效减少亚铁投量,从而减少去除重金属所产生的化学污泥量。另一方面,臭氧氧化能分解电镀废水中难降解有机物,还具有气浮曝气的效果,对电镀废水中的表面活性剂等有机物进行气浮去除,实现减少化学产泥和保证重金属离子去除率。

本发明的目的通过如下技术方案实现:

一种臭氧氧化与混凝沉淀结合的电镀废水前处理工艺,适用于高金属浓度的电镀废水排放前处理。具体处理方法包括以下步骤:

步骤一、臭氧氧化处理:将待处理的高浓度重金属电镀排放废水进行臭氧曝气处理;

步骤二、调节pH:向经步骤一处理后的废水中投加一定量的酸液或碱液,调节废水pH为3-4;

步骤三、芬顿反应处理:向经步骤一和步骤二处理的电镀废水投加过氧化氢溶液,随后加入硫酸亚铁,并搅拌均匀;

步骤四、调节pH沉淀:向经步骤三处理废水中投加碱液,调节溶液pH至9.0-10.5,搅拌均匀后,静置沉淀,将上清液与沉淀分离;

步骤五、混凝沉淀:将步骤四的上清液中进行混凝沉淀,将上清液与沉淀分离,并将上清液使用酸将pH调节至中性。

在本发明的技术方案中,步骤一中,所述的臭氧投加量为100-300mg/L。

在本发明的技术方案中,步骤一中,臭氧曝气时间为30-90分钟。

在本发明的技术方案中,步骤三中,所述的过氧化氢溶液的质量分数为30%,投加过氧化氢至废水中过氧化氢的浓度为50-75mg/L;加入硫酸亚铁至废水中硫酸亚铁浓度为50-100mg/L。

在本发明的技术方案中,步骤三中,搅拌转速为300r/min-500r/min,反应时间为15-45分钟。

在本发明的技术方案中,步骤三中,加入硫酸亚铁至废水中硫酸亚铁浓度为40-60mg/L。

在本发明的技术方案中,步骤五中,加入铝盐混凝剂进行混凝沉淀,至废水中铝盐混凝剂浓度为100-300mg/L,优选的,所述铝盐混凝剂选自聚合氯化铝、硫酸铝和铝铁复合混凝剂中的一种。

在本发明的技术方案中,步骤五中,加入铝盐混凝剂进行混凝沉淀时进行搅拌,搅拌过程为150-250r/min快速搅拌1-2分钟;15-25r/min慢速搅拌10-20分钟。

在本发明的技术方案中,步骤五中,沉淀时间为30-45分钟。

在本发明的技术方案中,所述碱液包括液碱、氢氧化钙;所述酸液包括盐酸、硝酸、硫酸。

与现有技术相比,本发明提供的技术方法具有以下效果:

1、本发明提供了一种高重金属浓度的电镀废水的处理方法,可使处理后的电镀废水中铜、锌和镍离子去除率达到98-99.5%。同时比同等处理效果的单独芬顿处理减少约20%的化学污泥产生,可对高重金属浓度的电镀排放废水进行有效前处理。

2、本发明利用臭氧的强氧化能力对电镀废水进行有效的重金属破络合反应,并结合后续铁盐、铝盐的双重絮凝沉淀,强化重金属去除效果。相比于同处理效果的单独芬顿处理工艺(同等重金属去除效果),臭氧氧化结合混凝沉淀工艺能有效减少化学药剂(如双氧水和硫酸亚铁)投加量,从而减少整体的化学污泥产生量。

(发明人:李晓岩;陈志才;甘文慧;李炳;邹瑜彬;刘菲菲)