公布日:2022.08.30

申请日:2022.04.12

分类号:C02F1/463(2006.01)I;C02F1/465(2006.01)I;C02F1/467(2006.01)I;C02F101/30(2006.01)N

摘要

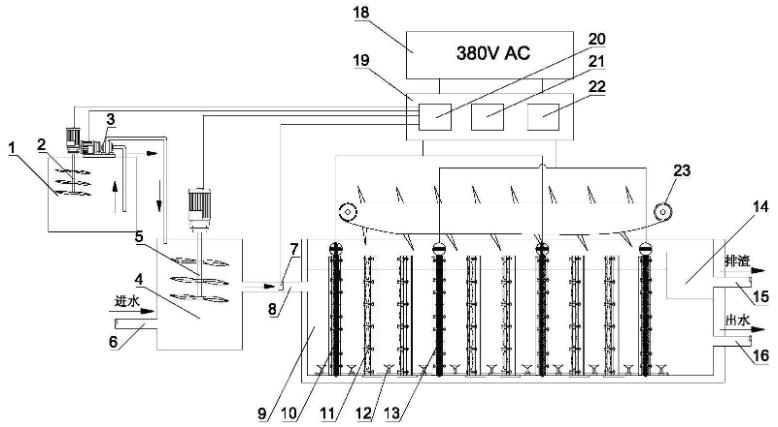

本发明公开了一种用于提高中药废水可生化性的电化学处理装置及工艺,涉及制药废水处理技术领域,该电化学处理装置主要包括电解液投加装置、混合池、电化学处理池和电控系统这4个单元。在电化学处理池内布设有电极板,应用于该电化学处理装置的阳极和阴极涂层分别采用TrO2‑Ru复合材料电极涂层和PbO2‑CeO2复合材料电极涂层,可显著提高水体污染物的电催化氧化效率,可将中药废水的B/C从0.5左右提升至0.8以上,显著改善中药废水的可生化性,并大幅度削减COD浓度,COD去除率可达43%。同时,在电极板的电絮凝和气浮装置的作用下,中药废水中的悬浮颗粒物去除率可达到94.3%。中药废水经过该电化学处理装置处理后可直接进入后续的生化处理工艺。

权利要求书

1.一种用于提高中药废水可生化性的电化学处理装置,该装置包括电解液投加装置(1)、混合池(4)、电化学处理池(9)和电控系统(19)四个单元,所述混合池(4)一侧设有混合池进水管(6),另一侧设有连接电化学处理池(9)的混合池出水管(8),中药废水经所述混合池(4)与电解液投加装置(1)添加的电解液混合后,进入电化学处理池(9),所述电化学处理池(9)上设有电化学处理池出水管(16),其特征在于:所述电化学处理池(9)的内部沿水流方向交替排列有阳极板(10)和阴极板(13),所述阳极板(10)和阴极板(13)之间设有感应电极板(11);所述阳极板(10)和阴极板(13)均由至少一块拼接的极板单元(28)以栅条状的形式组合形成;所述阳极板(10)的每个极板单元(28)由钛合金板(29)和涂覆在所述钛合金板(29)外侧TrO2-Ru复合材料的阳极板电极涂层(30)组成;所述阴极板(13)的每个极板单元(28)由钛合金板(29)和涂覆在所述钛合金板(29)外侧PbO2-CeO2复合材料的阴极板电极涂层(31)组成;所述感应电极板(11)由至少一个拼接的极板模块组成;所述感应电极板(11)的单个极板模块由两个非金属极板框架(32)和固定于两个非金属极板框架(32)之间的数个电极盘(24)阵列组成;所述电极盘(24)由陶瓷盘(25)、电极盘阳极涂层(26)和电极盘阴极涂层(27)组成,所述电极盘阳极涂层(26)和电极盘阴极涂层(27)分别涂覆于陶瓷盘(25)阳极和阴极两个电极盘面上;电化学处理池(9)还包括链条式刮渣机(23)和多个微孔曝气盘(12),所述链条式刮渣机(23)设置在电化学处理池(9)的顶部,所述多个微孔曝气盘(12)均布置在电化学处理池(9)的底部;电化学处理池(9)位于链条式刮渣机(23)出料的一侧设有浮渣槽(14),所述浮渣槽(14)上设有排渣管(15)。

2.根据权利要求1所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述电解液投加装置(1)中设有第一搅拌机(2)和加药泵(3),所述加药泵(3)通过导线与电控系统(19)相连,所述加药泵(3)的输液端通过管道与混合池(4)相连,所述加药泵(3)的电解液投加量应保持混合池(4)出水的电导率为10-15μs/cm。

3.根据权利要求2所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述混合池(4)内设有用于电解液与中药废水混合的第二搅拌机(5),所述混合池(4)的混合池出水管(8)内设有电导率探头(7),所述电导率探头(7)通过导线与电控系统(19)相连。

4.根据权利要求1所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述电化学处理池(9)中的全部纵向排列的所述阳极板(10)、感应电极板(11)和阴极板(13)相邻电极板间距保持一致,相邻电极板的间距为0.4-0.5m,电化学处理池(9)的水力停留时间(HRT)控制在25-30min。

5.根据权利要求1所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述电化学处理池(9)中的全部横向上排列的所述阳极板(10)或阴极板(13)的栅条状极板单元(28)间留有空隙,最终组合形成的阳极板(10)或阴极板(13)的空隙率为15%-20%,所述感应电极板(11)的单个极板模块的非金属极板框架(32)和电极盘(24)之间存在空隙,感应电极板(11)的单个极板模块的空隙率为15%-20%。

6.根据权利要求1所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述陶瓷盘(25)为两盘面中央凸起的圆盘,所述电极盘阳极涂层(26)和电极盘阴极涂层(27)分别位于两侧凸起的盘面上,陶瓷盘(25)的剖面为椭圆形,椭圆的长轴L为25-30cm,长轴L和短轴H的比值为4-6:1。

7.根据权利要求3所述的一种用于提高中药废水可生化性的电化学处理装置,其特征在于,所述电控系统(19)包括电导率在线监测控制器(20)、整流器(21)和电极转化器(22)三个部分,所述电导率在线监测控制器(20)的监测输入端和控制输出端通过导线分别与电导率探头(7)和加药泵(3)相连,所述整流器(21)用于将380VAC工业电源转化为380VDC电源,通过电源导线与所述阳极板(10)和阴极板(13)连接,所述阳极板(10)或阴极板(13)电源导线连接的部位为钛合金板(29),所述电极转化器(22)用于将380VDC电源进行正负极转换,从而进行电极板的倒极,电极倒极的时间间隔为20-50min,每次持续时间为10-15s。

8.一种电极涂层的涂覆工艺,用于权利要求1-7任一项中所述阳极板电极涂层(30)、阴极板电极涂层(31)、电极盘阳极涂层(26)、电极盘阴极涂层(27)的制作,其特征在于,包括如下步骤:S11、用无水乙醇、纳米TrO2和纳米Ru配置摩尔比Tr:Ru为5-8:1的涂液,无水乙醇的用量为3-5mL/g,得到TrO2-Ru涂液体系;S12、用无水乙醇、纳米PbO2和纳米CeO2配置摩尔比Pb:Ce为10-15:1的涂液,无水乙醇的用量为3-5mL/g,得到PbO2-CeO2涂液体系;S13、向步骤S11和12的体系中分别加入聚乙二醇并超声振荡15-20min,然后静置2-3h,聚乙二醇的用量为0.4-0.7mL/mL无水乙醇;S14、用软毛刷将TrO2-Ru涂液均匀涂覆在用于制作阳极板(10)的钛合金板(29)和陶瓷盘(25)的一侧盘面上,再将PbO2-CeO2涂液均匀涂覆在用于制作阴极板(13)的钛合金板(29)和已涂覆TrO2-Ru涂液的陶瓷盘(25)的另一侧盘面上,然后在85℃条件下连续干燥30min;S15、将干燥完成的电极材料在400-700℃的条件下持续热处理15-30min,随后使其自然冷却至室温;S16、冷却至室温的电极材料重复步骤S14、S15中的工序10-15次,最后一次热处理工序将热处理时间提升至8-10h。S17、电极材料最终形成的涂层厚度为6-10μm,如不满足要求,可在此基础上增加或减少涂覆次数。

9.一种用于提高中药废水可生化性的电化学处理工艺,适用于权利要求1-7任一项所述用于提高中药废水可生化性的电化学处理装置,其特征在于,具体步骤如下:S21、中药废水通过混合池进水管(6)进入到混合池(4),与来自电解液投加装置(1)的电解液浓溶液混合;S22、混合池(4)的中药废水通过混合池出水管(8)进入到电化学处理池(9);S23、在电化学处理池(9)的电极板电絮凝作用下,中药废水中悬浮分散的颗粒物被絮凝成大颗粒悬浮物,并在微孔曝气盘(12)的气浮作用下漂浮至水面,水面的漂浮物经链条式刮渣机(23)转移至浮渣槽(14)中,并最终通过排渣管道(15)排出;在电极板电催化氧化作用下,中药废水中的有机物被部分氧化降解,提升了B/C,同时一定程度削减COD浓度,电化学处理池(9)的出水通过电化学处理池出水管(16)排出;S24、在电化学处理池(9)连续运行7-10天后,应对电化学处理池(9)的电极板进行化学清洗;其中,对电极板进行化学清洗的具体步骤如下:S241、电极板的化学清洗应在通电的条件下进行,并同时开启微孔曝气盘(12)的冲洗模式;S242、电极板的化学清洗采用原位清洗,清洗时应切断电化学处理池(9)的进出水,采用比例为70%浓度为2%柠檬酸和比例为30%浓度为2%稀盐酸混合形成的酸液将化学处理池(9)水体pH值调节至4左右,在此条件下稳定30-50min。

10.根据权利要求9所述的一种用于提高中药废水可生化性的电化学处理的工艺,其特征在于,在步骤S23中,当所述微孔曝气盘(12)用于气浮时,其曝气强度为0.2-0.4L/(m2•h);在步骤S241中,当所述微孔曝气盘(12)用于电极板冲洗时,其曝气强度为15-20L/(m2•h)。

发明内容

本发明的目的是为了解决现有的中药废水电化学处理技术中存在电极材料催化效率低;电极发热量大,电流效率低;阳极电极易出现电极钝化导致中药废水难生化降解的缺点,而提出的一种用于提高中药废水可生化性的电化学处理装置。

为了实现上述目的,本发明采用了如下技术方案:

设计一种用于提高中药废水可生化性的电化学处理装置,该装置包括电解液投加装置、混合池、电化学处理池和电控系统四个单元,所述混合池一侧设有混合池进水管,另一侧设有连接电化学处理池的混合池出水管,中药废水经所述混合池与电解液投加装置添加的电解液混合后,进入电化学处理池,所述电化学处理池上设有电化学处理池出水管,所述电化学处理池的内部沿水流方向交替排列有阳极板和阴极板,所述阳极板和阴极板之间设有感应电极板;所述阳极板和阴极板均由单块或多块拼接的极板单元以栅条状的形式组合形成;所述阳极板的每个极板单元由钛合金板和涂覆在所述钛合金板外侧TrO2-Ru复合材料的阳极板电极涂层组成;所述阴极板的每个极板单元由钛合金板和涂覆在所述钛合金板外侧PbO2-CeO2复合材料的阴极板电极涂层组成;所述感应电极板由单个或多个拼接的极板模块组成;所述感应电极板的单个极板模块由两个非金属极板框架和固定于两个非金属极板框架之间的数个电极盘阵列组成;所述电极盘由陶瓷盘、电极盘阳极涂层和电极盘阴极涂层组成,所述电极盘阳极涂层和电极盘阴极涂层分别涂覆于陶瓷盘形成阳极和阴极两个电极盘面上;

还包括链条式刮渣机和多个微孔曝气盘,所述链条式刮渣机设置在电化学处理池的顶部,所述多个微孔曝气盘均布在电化学处理池的底部;电化学处理池位于链条式刮渣机出料的一侧设有浮渣槽,所述浮渣槽上设有排渣管。

进一步的,所述电解液投加装置中设有第一搅拌机和加药泵,所述加药泵通过导线与电控系统相连,所述加药泵的输液端通过管道与所述混合池相连,所述加药泵电解液的投加量应保持混合池出水的电导率为10-15μs/cm。

进一步的,所述混合池内设有用于电解液与中药废水混合的第二搅拌机,所述混合池的混合池出水管内设有电导率探头,所述电导率探头通过导线与电控系统相连。

进一步的,所述电化学处理池中的全部纵向排列的所述阳极板、感应电极板和阴极板相邻电极板间距保持一致,相邻电极板的间距为0.4-0.5m,电化学处理池的水力停留时间(HRT)控制在25-30min。

进一步的,电化学处理池中:所述阳极板或阴极板栅条状的极板单元间留有空隙,最终组合形成的阳极板或阴极板的空隙率为15%-20%;感应电极板的单个极板模块的非金属极板框架和电极盘之间存在空隙,感应电极板(11)的单个极板模块的空隙率为15%-20%。

进一步的,所述陶瓷盘为两盘面中央凸起的圆盘,圆盘为粗糙面,所述电极盘阳极涂层和电极盘阴极涂层分别位于两侧凸起的盘面上,陶瓷盘的剖面为椭圆形,椭圆的长轴L为25-30cm,长轴L和短轴H的比值为4-6:1。

进一步的,非金属极板框架具有足够的强度和刚度,以可靠承托电极盘阵列和抵抗水流冲击,并且具有绝缘性。目前成品系列的非金属极板框架的主要型号为Ⅰ型、Ⅱ型和Ⅲ型,视非金属极板框架材料强度、拼装方式和应用规模等因素选择性使用。在相同拼装方式和应用规模条件下,Ⅰ型、Ⅱ型和Ⅲ型非金属极板框架对框架材料强度的要求依次提高。

进一步的,所述电控系统包括电导率在线监测控制器、整流器和电极转化器三个部分,所述电导率在线监测控制器的监测输入端和控制输出端通过导线分别与电导率探头和加药泵相连,所述整流器用于将380VAC工业电源转化为380VDC电源,通过电源导线与所述阳极板和阴极板连接,所述阳极板或阴极板电源导线连接的部位为钛合金板,所述电极转化器用于将380VDC电源进行正负极转换,从而进行电极板的倒极,电极倒极的时间间隔为20-50min,每次持续时间为10-15s。

背景技术中提到目前限制电化学处理技术的工程应用的主要原因之一是电极发热量大,电流效率低,而本发明提供的以陶瓷盘为基体的电极盘则巧妙地解决了这一问题。由于陶瓷盘为绝缘体,因此电流只在电极盘的电极涂层中流动,同时这也是电化学处理作用最主要的发生区域,电极盘的这一设计显著减少了电流损失。并且由于电流只在电极盘的表面流动,电极盘的发热部位也集中在电极盘的表面,热量更容易散失,因此有效地解决了电极发热的问题。

阳极板、阴极板以及感应电极板均采用单元拼装式设计,阳极板和阴极板由单块或多块极板单元拼装组合而成,感应电极板由单个或多个极板模块拼装组合而成,而单个极板模块由电极盘阵列拼装组合而成。这样的单元拼装式设计大大降低了电极板生产、运输和安装难度,并且由于其可以通过单元拼装组合形成大小、形状不同的极板,因此可以满足不同规模、不同构造的污水处理厂的使用要求。目前电化学处理池广泛采用的是整块无孔隙电极板错开布置的形式,在相邻极板空隙形成“Z”字型水流通道,这样的电极板及电极板的布置形式使得过水阻力较大,对于电化学处理池的空间利用率也较低。而本发明采用极板单元或模块以拼装组合的形式形成整块电极板,在极板单元或模块间留有水流通道,这样水流能够顺直流动,过水阻力小,并且对电化学处理池的空间利用率较高。

本发明还提出了一种电极涂层的涂覆工艺,适用于所述阳极板电极涂层、阴极板电极涂层、电极盘阳极涂层、电极盘阴极涂层的制作,其特征在于,包括如下步骤:

1)用无水乙醇、纳米TrO2和纳米Ru配置摩尔比Tr:Ru为5-8:1的涂液,无水乙醇的用量为3-5mL/g,得到TrO2-Ru涂液体系;

2)用无水乙醇、纳米PbO2和纳米CeO2配置摩尔比Pb:Ce为10-15:1的涂液,无水乙醇的用量为3-5mL/g,得到PbO2-CeO2涂液体系;

3)向步骤1)和2)的体系中分别加入聚乙二醇并超声振荡15-20min,然后静置2-3h,聚乙二醇的用量为0.4-0.7mL/mL无水乙醇;

4)用软毛刷将TrO2-Ru涂液均匀涂覆在用于制作阳极板的钛合金板和陶瓷盘的一侧盘面上,再将PbO2-CeO2涂液均匀涂覆在用于制作阴极板的钛合金板和已涂覆TrO2-Ru涂液的陶瓷盘的另一盘面上,然后在85℃条件下连续干燥30min;

5)将干燥完成的电极材料在400-700℃的条件下持续热处理15-30min,随后使其自然冷却至室温;

6)冷却至室温的电极材料重复步骤4)、5)中的工序10-15次,最后一次热处理工序将热处理时间提升至8-10h;

7)电极材料最终形成的涂层厚度为6-10μm,如不满足要求,可在此基础上增加或减少涂覆次数。

在电化学处理池的运行中,电极涂层将会在化学腐蚀、物理侵蚀的作用下被不断减薄,最终导致涂层失效,因此需要通过多遍涂覆工艺达到满足要求的电极涂层厚度,以保证电极涂层的使用寿命。但是过厚的电极涂层会降低电流效率,增加电化学处理过程的能耗,因此其厚度需要控制在合理的范围内。电极材料热处理的目的在于在电极基体和电极涂层以及先后涂覆的电极涂层间形成有效的粘结力,避免电极涂层在水流冲击、温度变化或其它外在因素的作用下剥落,陶瓷盘应具有足够的表面粗糙度同样也是为了这一目的。

本发明还提出一种用于提高中药废水可生化性的电化学处理工艺,适用于提高中药废水可生化性的电化学处理装置,具体步骤如下:

1)中药废水通过混合池进水管进入到混合池,与来自电解液投加装置的电解液浓溶液混合;

2)混合池的中药废水通过混合池出水管进入到电化学处理池;

3)在电化学处理池的电极板电絮凝作用下,中药废水中悬浮分散的颗粒物被絮凝成大颗粒悬浮物,并在微孔曝气盘的气浮作用下漂浮至水面,水面的漂浮物经链条式刮渣机转移至浮渣槽中,并最终通过排渣管道排出;在电极板电催化氧化作用下,中药废水中的有机物被部分氧化降解,提升了B/C,同时一定程度削减COD浓度。电化学处理池的出水通过电化学处理池出水管排出;

4)在电化学处理池运行7-10天后,对电化学处理池的电极板进行化学清洗;

其中,电极板进行化学清洗的具体步骤如下:

1)电极板的化学清洗应在通电的条件下进行,并同时开启微孔曝气盘的冲洗模式;

2)电极板的化学清洗采用原位清洗,清洗时应切断电化学处理池的进出水,采用比例为70%浓度为2%柠檬酸和比例为30%浓度为2%稀盐酸混合形成的酸液将化学处理池水体pH值调节至4左右,在此条件下稳定30-50min。

进一步的,在电化学处理工艺步骤3)中,当所述微孔曝气盘用于气浮时,其曝气强度为0.2-0.4L/(m2•h);在步骤4)中,当所述微孔曝气盘用于电极板冲洗时,其曝气强度为15-20L/(m2•h)。

背景技术中提到目前限制电化学处理技术的工程应用的另一个主要原因是阳极电极易出现电极钝化。本发明解决电极钝化的方式主要有以下三种:

1)通过微孔曝气盘的曝气冲洗电极板;

2)对电极板进行化学清洗;

3)定时倒转电极。

小试和中试实验结果表明,通过以上三种方式的共同作用,阳极板的电极钝化现象得到了有效地解决。以中试实验结果为例,历经100天的持续运行,电极板的电催化氧化效率下降低于4%,历经250天的持续运行,电极板的电催化氧化效率下降幅度低于13%。

与现有技术相比,采用本发明提出的一种用于提高中药废水可生化性的电化学处理装置及工艺,有益效果在于:

(1)、本发明应用于该电化学处理装置的阳极和阴极涂层分别采用TrO2-Ru复合材料电极涂层和PbO2-CeO2复合材料电极涂层,可显著提高水体污染物在的电催化氧化效率,可将中药废水的B/C从0.5左右提升至0.8以上,显著改善中药废水的可生化性,并大幅度削减COD浓度(可达43%)。同时,在电极板的电絮凝和气浮装置的作用下,中药废水中的悬浮颗粒物去除率可达到94.3%。中药废水经过该电化学处理装置处理后可直接进入后续的生化处理工艺。同时,TrO2-Ru复合材料电极涂层和PbO2-CeO2复合材料电极涂层均具有良好的化学稳定性和力学强度,在正常运行条件下,TrO2-Ru复合材料电极涂层的寿命在250天以上,PbO2-CeO2复合材料电极涂层的寿命在300天以上,这大大降低了电极涂层的更换周期和与之相关的运行成本。

(2)、本发明以陶瓷盘为基体的电极盘则巧妙地解决了电极发热量大,电流效率低的问题。由于陶瓷盘为绝缘体,因此电流只在电极盘的电极涂层中流动,同时这也是电化学处理作用最主要的发生区域,电极盘的这一设计显著减少了电流损失。并且由于电流只在电极盘的表面流动,电极盘的发热部位也集中在电极盘的表面,热量更容易散失,因此有效地解决了电极发热的问题。

(3)、本发明阳极板、阴极板以及感应电极板均采用单元拼装式设计,阳极板和阴极板由单块或多块极板单元拼装组合而成,感应电极板由单个或多个极板模块拼装组合而成,而单个极板模块由电极盘阵列拼装组合而成。这样的单元拼装式设计大大降低了电极板生产、运输和安装难度,并且由于其可以通过单元拼装组合形成大小、形状不同的极板,因此可以满足不同规模、不同构造的污水处理厂的使用要求。目前电化学处理池广泛采用的是整块无孔隙电极板错开布置的形式,在相邻极板空隙形成“Z”字型水流通道,这样的电极板及电极板的布置形式使得过水阻力较大,对于电化学处理池的空间利用率也较低。而本发明采用极板单元(模块)拼装组合的形式形成整块电极板,在极板单元(模块)间留有水流通道,这样水流能够顺直流动,过水阻力小,并且对电化学处理池的空间利用率较高。

(4)、本发明通过微孔曝气盘冲洗电极板、化学清洗电极板和倒转电极这三种方式有效地解决了阳极板电极钝化的问题。以中试实验结果为例,历经100天的持续运行,电极板的电催化氧化效率下降幅度低于4%,历经250天的持续运行,电极板的电催化氧化效率下降幅度低于13%。

(发明人:孙信柏;刘爱宝;董畔;王凯;朱辉)