公布日:2022.09.23

申请日:2020.12.29

分类号:B01D3/14(2006.01)I;B01D36/00(2006.01)I;C07C29/80(2006.01)I;C07C31/04(2006.01)I;C07C67/54(2006.01)I;C07C69/14(2006.01)I;

C07C67/56(2006.01)I;C07C67/48(2006.01)I

摘要

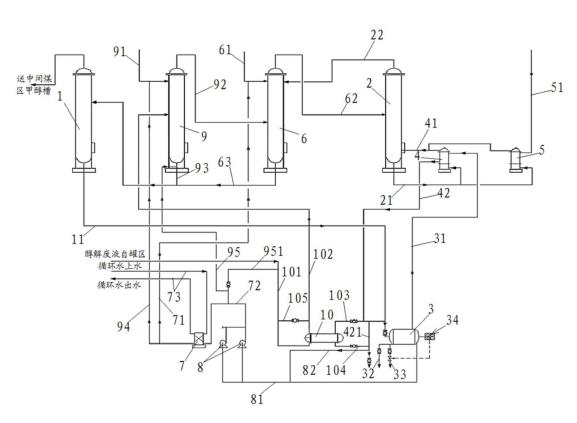

本发明涉及一种醇解废液回收高温废水热水自耦合利用装置及方法,高温废水热水自耦合利用装置包括:甲醇提纯塔,催化分解塔,闪蒸罐,第一再沸器,醋酸甲酯提纯塔,冷却器,离心泵;甲醇提纯塔的塔釜通过管路依次与闪蒸罐、第一再沸器、催化分解塔相连接;催化分解塔通过醋酸甲酯提纯塔与甲醇提纯塔相连;闪蒸罐通过管路依次与离心泵、冷却器、醋酸甲酯提纯塔相连接;甲醇提纯塔塔釜的高温废水进入闪蒸罐后形成闪蒸汽和闪蒸罐排水,闪蒸汽在第一再沸器中与催化分解塔的物料换热、降温成热水;热水与闪蒸罐排水汇合,经冷却器降温后得到冷却水,再进入醋酸甲酯提纯塔。自耦合实现了高温废水的提质、余热回收、废水回用、节能降耗。

权利要求书

1.一种醇解废液回收高温废水热水自耦合利用装置,其特征在于,包括:甲醇提纯塔(1),催化分解塔(2),闪蒸罐(3),第一再沸器(4),醋酸甲酯提纯塔(6),冷却器(7),离心泵(8);所述甲醇提纯塔(1)的塔釜通过管路依次与所述闪蒸罐(3)、所述第一再沸器(4)、所述催化分解塔(2)相连接;所述催化分解塔(2)通过所述醋酸甲酯提纯塔(6)与所述甲醇提纯塔(1)相连;所述闪蒸罐(3)通过管路依次与所述离心泵(8)、所述冷却器(7)、所述醋酸甲酯提纯塔(6)相连接;所述甲醇提纯塔(1)塔釜的高温废水进入所述闪蒸罐(3)后形成闪蒸汽和闪蒸罐排水,所述闪蒸汽在所述第一再沸器(4)中与所述催化分解塔(2)的物料换热、降温成热水;所述热水与所述闪蒸罐排水汇合,经所述冷却器(7)降温后得到冷却水,再进入所述醋酸甲酯提纯塔(6)。

2.根据权利要求1所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,还包括醋酸甲酯粗分塔(9)、卧式换热器(10);所述醋酸甲酯粗分塔(9)分别与所述甲醇提纯塔(1)、所述醋酸甲酯提纯塔(6)、所述冷却器(7)、所述卧式换热器(10)相连接;所述卧式换热器(10)分别与所述闪蒸罐(3)、醋酸甲酯粗分塔(9)、所述离心泵(8)相连接,所述卧式换热器(10)为列管式卧式换热器;聚乙烯醇醇解废液进入所述卧式换热器(10)中与所述热水换热后进入所述醋酸甲酯粗分塔(9),所述热水降温后再与所述闪蒸罐排水汇合。

3.根据权利要求1所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述甲醇提纯塔(1)的塔釜与所述闪蒸罐(3)的入口采用第一管路(11)相连接;所述闪蒸罐(3)的蒸汽出口与所述第一再沸器(4)的上部入口采用第三管路(31)相连接;所述第一再沸器(4)的上部出口采用第四管路(41)与所述催化分解塔(2)的下部相连接;所述第一再沸器(4)的下部出口采用第五管路(42)与所述第一管路(11)相连接;所述第五管路(42)上设置有用于排污的第一排污管(421)。

4.根据权利要求1所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,还包括与所述第一再沸器(4)并联设置的第二再沸器(5),所述催化分解塔(2)的塔釜采用第二管路(21)分别与所述第一再沸器(4)和所述第二再沸器(5)的下部入口相连接;所述第二再沸器(5)的上部入口连接有用于与外部蒸汽源相连的第六管路(51);所述第二再沸器(5)的上部出口采用第四管路(41)与所述催化分解塔(2)的下部相连接。

5.根据权利要求3所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述闪蒸罐(3)的排污口连接有第七管路(32)和第八管路(33),所述闪蒸罐(3)还设置有用于控制所述第八管路(33)通断的液位控制装置(34)。

6.根据权利要求5所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述醋酸甲酯提纯塔(6)上部设置有用于输入外部除盐水的第九管路(61),其顶部设置有用于与催化分解塔(2)相连的第十管路(62),其塔釜设置有与所述甲醇提纯塔(1)相连的第十一管路(63);所述催化分解塔(2)的顶部设置有第十二管路(22)与所述醋酸甲酯提纯塔(6)相连接。

7.根据权利要求6所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述冷却器(7)设置有与所述第九管路(61)相连接的第十三管路(71),以及设置有与所述离心泵(8)出液口相连接的第十四管路(72);所述冷却器(7)还设置有用于与外界循环水相连的循环水管路(73);所述离心泵(8)的进液口设置有第十五管路(81)与所述闪蒸罐(3)相连接;所述第一排污管(421)通过第十六管路(82)与所述第十五管路(81)相连接。

8.根据权利要求7所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述醋酸甲酯粗分塔(9)的上部设置有用于输入外部除盐水的第十七管路(91),其顶部设置有用于与所述醋酸甲酯提纯塔(6)相连接的第十八管路(92),其塔釜设置有与所述第十一管路(63)相连接的第十九管路(93)。

9.根据权利要求8所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述卧式换热器(10)设置有用于输入醇解废液的第二十管路(101),用于与所述醋酸甲酯粗分塔(9)中部相连的第二十一管路(102),以及与所述第一排污管(421)相连接的第二十二管路(103)和第二十三管路(104);所述第二十二管路(103)和所述第二十三管路(104)上分别设置有用于控制其通断的控制阀;所述第二十管路(101)和所述第二十一管路(102)之间连接有第二十四管路(105);所述第二十四管路(105)上设置有用于控制其通断的控制阀。

10.根据权利要求9所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述醋酸甲酯粗分塔(9)还设置有用于连接所述第十七管路(91)和所述第十三管路(71)的第二十五管路(94),以及用于连接所述第十九管路(93)、所述冷却器(7)和所述离心泵(8)之间的所述第十四管路(72)的第二十六管路(95);所述第二十六管路(95)上还设置有用于连接所述第二十管路(101)的第二十七管路(951);所述第二十七管路(951)上设置有用于控制其通断的控制阀。

11.根据权利要求2所述的醇解废液回收高温废水热水自耦合利用装置,其特征在于,所述离心泵(8)的出口包括:与所述冷却器(7)连接的第十四管路(72),所述冷却水通过第十三管路(71)和第二十五管路(94)分别与所述醋酸甲酯提纯塔(6)的除盐水的第九管路(61)相连、醋酸甲酯粗分塔(9)除盐水的所述第十七管路(91)相连;与所述醋酸甲酯粗分塔(9)塔釜连接的第二十六管路(95);与用于向所述醋酸甲酯粗分塔(9)加料的第二十管路(101)相连接的第二十七管路(951),用于清洗所述第二十管路(101)。

12.一种高温废水热水自耦合利用方法,应用于如权利要求1-11中任一项所述的高温废水热水自耦合利用装置,其特征在于,包括如下步骤:步骤S1、将甲醇提纯塔(1)塔釜的高温废水通入所述闪蒸罐(3)后形成闪蒸汽和闪蒸罐排水,所述闪蒸汽在所述第一再沸器(4)中与所述催化分解塔(2)的物料换热、降温成热水;步骤S2、所述步骤S1中得到的所述热水与所述闪蒸罐排水汇合,经所述冷却器(7)降温后得到冷却水,将冷却水通入所述醋酸甲酯提纯塔(6)替代除盐水进行醋酸甲酯萃取精制。

13.根据权利要求12所述的聚乙烯醇高温废水自耦合利用方法,其特征在于,还包括:步骤S3、所述步骤S1中得到的所述热水先进入卧式换热器(10)中与醋酸甲酯粗分塔(9)的进料聚乙烯醇醇解废液换热、降温后得到的热水再与所述闪蒸罐排水汇合。

14.根据权利要求13所述的聚乙烯醇高温废水自耦合利用方法,其特征在于,还包括:步骤S4、所述步骤S3中得到的所述热水与所述闪蒸罐排水汇合后进入离心泵(8)分为三路,第一路通过第十四管路(72)送至冷却器(7)进行冷却降温、再输送给醋酸甲酯提纯塔(6)、醋酸甲酯粗分塔(9)替代除盐水使用;第二路通过第二十七管路(951)代替除盐水清洗醋酸甲酯粗分塔(9)加料管道;第三路通过第二十六管路(95)送至醋酸甲酯粗分塔(9)塔釜,代替煮洗塔板的除盐水。

发明内容

本发明的目的在于提供一种醇解废液回收高温废水热水自耦合利用装置及方法。

为实现上述发明目的,本发明提供一种醇解废液回收高温废水热水自耦合利用装置,包括:甲醇提纯塔,催化分解塔,闪蒸罐,第一再沸器,醋酸甲酯提纯塔,冷却器,离心泵;

所述甲醇提纯塔的塔釜通过管路依次与所述闪蒸罐、所述第一再沸器、所述催化分解塔相连接;所述催化分解塔通过所述醋酸甲酯提纯塔与所述甲醇提纯塔相连;

所述闪蒸罐通过管路依次与所述离心泵、所述冷却器、所述醋酸甲酯提纯塔相连接;

所述甲醇提纯塔塔釜的高温废水进入所述闪蒸罐后形成闪蒸汽和闪蒸罐排水,所述闪蒸汽在所述第一再沸器中与所述催化分解塔的物料换热、降温成热水;所述热水与所述闪蒸罐排水汇合,经所述冷却器降温后得到冷却水,再进入所述醋酸甲酯提纯塔。

根据本发明的一个方面,还包括醋酸甲酯粗分塔、卧式换热器;

所述醋酸甲酯粗分塔分别与所述甲醇提纯塔、所述醋酸甲酯提纯塔、所述冷却器、所述卧式换热器相连接;

所述卧式换热器分别与所述闪蒸罐、醋酸甲酯粗分塔、所述离心泵相连接,所述卧式换热器为列管式卧式换热器;

聚乙烯醇醇解废液进入所述卧式换热器中与所述热水换热后进入所述醋酸甲酯粗分塔,所述热水降温后再与所述闪蒸罐排水汇合。

根据本发明的一个方面,所述甲醇提纯塔的塔釜与所述闪蒸罐的入口采用第一管路相连接;

所述闪蒸罐的蒸汽出口与所述第一再沸器的上部入口采用第三管路相连接;

所述第一再沸器的上部出口采用第四管路与所述催化分解塔的下部相连接;

所述第一再沸器的下部出口采用第五管路与所述第一管路相连接;所述第五管路上设置有用于排污的第一排污管。

根据本发明的一个方面,还包括与所述第一再沸器并联设置的第二再沸器,所述催化分解塔的塔釜采用第二管路分别与所述第一再沸器和所述第二再沸器的下部入口相连接;所述第二再沸器的上部入口连接有用于与外部蒸汽源相连的第六管路;所述第二再沸器的上部出口采用第四管路与所述催化分解塔的下部相连接。

根据本发明的一个方面,所述闪蒸罐的排污口连接有第七管路和第八管路,所述闪蒸罐还设置有用于控制所述第八管路通断的液位控制装置。

根据本发明的一个方面,所述醋酸甲酯提纯塔上部设置有用于输入外部除盐水的第九管路,其顶部设置有用于与催化分解塔相连的第十管路,其塔釜设置有与所述甲醇提纯塔相连的第十一管路;

所述催化分解塔的顶部设置有第十二管路与所述醋酸甲酯提纯塔相连接。

根据本发明的一个方面,所述冷却器设置有与所述第九管路相连接的第十三管路,以及设置有与所述离心泵出液口相连接的第十四管路;

所述冷却器还设置有用于与外界循环水相连的循环水管路;

所述离心泵的进液口设置有第十五管路与所述闪蒸罐相连接;

所述第一排污管通过第十六管路与所述第十五管路相连接。

根据本发明的一个方面,所述醋酸甲酯粗分塔的上部设置有用于输入外部除盐水的第十七管路,其顶部设置有用于与所述醋酸甲酯提纯塔相连接的第十八管路,其塔釜设置有与所述第十一管路相连接的第十九管路。

根据本发明的一个方面,所述卧式换热器设置有用于输入醇解废液的第二十管路,用于与所述醋酸甲酯粗分塔中部相连的第二十一管路,以及与所述第一排污管相连接的第二十二管路和第二十三管路;

所述第二十二管路和所述第二十三管路上分别设置有用于控制其通断的控制阀;

所述第二十管路和所述第二十一管路之间连接有第二十四管路;所述第二十四管路上设置有用于控制其通断的控制阀。

根据本发明的一个方面,所述醋酸甲酯粗分塔还设置有用于连接所述第十七管路和所述第十三管路的第二十五管路,以及用于连接所述第十九管路、所述冷却器和所述离心泵之间的所述第十四管路的第二十六管路;

所述第二十六管路上还设置有用于连接所述第二十管路的第二十七管路;所述第二十七管路上设置有用于控制其通断的控制阀。

根据本发明的一个方面,所述离心泵的出口包括:与所述冷却器连接的第十四管路,所述冷却水通过第十三管路和第二十五管路分别与所述醋酸甲酯提纯塔的除盐水的第九管路相连、醋酸甲酯粗分塔除盐水的所述第十七管路相连;与所述醋酸甲酯粗分塔塔釜连接的第二十六管路;与用于向所述醋酸甲酯粗分塔加料的第二十管路相连接的第二十七管路,用于清洗所述第二十管路。

根据本发明的一个方面,还提供了一种高温废水热水自耦合利用方法,应用于如上述技术方案中任一项所述的高温废水热水自耦合利用装置,其特征在于,包括如下步骤:

步骤S1、将甲醇提纯塔塔釜的高温废水通入所述闪蒸罐后形成闪蒸汽和闪蒸罐排水,所述闪蒸汽在所述第一再沸器中与所述催化分解塔的物料换热、降温成热水;

步骤S2、所述步骤S1中得到的所述热水与所述闪蒸罐排水汇合,经所述冷却器降温后得到冷却水,将冷却水通入所述醋酸甲酯提纯塔替代除盐水进行醋酸甲酯萃取精制。

根据本发明的一个方面,还包括:

步骤S3、所述步骤S1中得到的所述热水先进入卧式换热器中与醋酸甲酯粗分塔的进料聚乙烯醇醇解废液换热、降温后得到的热水再与所述闪蒸罐排水汇合。

根据本发明的一个方面,还包括:

步骤S4、所述步骤S3中得到的所述热水与所述闪蒸罐排水汇合后进入离心泵分为三路,第一路通过第十四管路送至冷却器进行冷却降温、再输送给醋酸甲酯提纯塔、醋酸甲酯粗分塔替代除盐水使用;第二路通过第二十七管路代替除盐水清洗醋酸甲酯粗分塔加料管道;第三路通过第二十六管路送至醋酸甲酯粗分塔塔釜,代替煮洗塔板的除盐水。

根据本发明的一种方案,达到了高温废水蒸汽和热水分别再利用,降低蒸汽消耗和除盐水消耗,减少污水排放量,降低污水处理压力的效果。

根据本发明的一种方案,通过设置闪蒸罐,甲醇提纯塔塔釜的高温热水(温度为120-140℃)即可沿闪蒸罐切线进入罐内,根据流体两相流和涡流分离的作用,在罐内扩容后,压力降低,会在罐内产生二次闪蒸汽(温度为120-130℃),进而可以引入低压蒸汽管道进入到第一再沸器中,加热第一再沸器中流经的物料,进而使得甲醇提纯塔塔釜液所携带的热能能够被重新利用(换热后热水的温度为90-100℃),这样实现了低品质的热能的重新利用,有效提高了本发明的能源利用率和降低了本发明的能耗,节约了生产成本。通过上述设置,其每年可节约蒸汽约1.32吨/吨聚乙烯醇,若聚乙烯醇年产量为1万吨,则产生直接经济效益约79万元/年。

根据本发明的一种方案,通过在第五管路上设置第一排污管,这样可以使得由甲醇提纯塔塔釜和第一再沸器排出的水能够被排放出去,这样有利于系统在长时间运行后排放掉具有较多固体杂质的水,对保证整个系统的长时间稳定运行有利。

根据本发明的一种方案,通过设置第二再沸器以及用于输送外部蒸汽的第六管路,这样可以保证在第一再沸器无法工作或供热不足的情况下通过第二再沸器进行热能补充,进而对保证本发明的稳定运行有利。

根据本发明的一种方案,通过在闪蒸罐上设置多条排污管道,这样可以在其中一条排污管道被堵塞的情况下仍能对闪蒸罐进行排污作业,对保证闪蒸罐的长时间连续运行有利。此外,通过采用液位控制装置控制其中一条排污管道,可以使得本发明闪蒸罐的排污实现动态控制,对提高本发明的排污效率以及系统的稳定运行有利。

根据本发明的一种方案,通过新增第一再沸器、闪蒸罐、离心泵、冷却器,甲醇提纯塔塔釜的热水(温度为120-140℃)经过新增的第一再沸器(换热后的热水温度为90-100℃)和冷却器(换热后水的温度为30-40℃)两级冷却后,送至醋酸甲酯提纯塔做萃取水循环使用,甲醇提纯塔塔釜的热水经过新增的第一再沸器还可以将此部分热能作为催化分解塔塔釜的热源,不仅降低了催化分解塔蒸汽消耗,同时节约了除盐水用量,提高了水资源利用率,减少了排污量。通过上述设置,可达到节约蒸汽约1.32吨/吨聚乙烯醇,节约除盐水用量约3.64吨/吨聚乙烯醇,减少排污量约3.64吨/吨聚乙烯醇,若聚乙烯醇年产量为1万吨,则产生直接经济效益超越104.5万元/年。

根据本发明的一种方案,通过新增闪蒸罐、再沸器(即第一再沸器)、冷却器、卧式换热器、离心泵,高温热水(温度为120-140℃)首先进入闪蒸罐,闪蒸罐顶部闪蒸汽(温度为120-130℃)进入第一再沸器换热,换热后的热水(换热后的热水温度为90-100℃)从第一再沸器下部输入卧式换热器,再由卧式换热器给醋酸甲酯粗分塔加料升温,降温后的水(温度60-80℃)与闪蒸罐底部排出的热水(温度为90-100℃)汇合在一起,通过新增的离心泵一路送醋酸甲酯粗分塔的塔釜管线第十九管路(通过管线进行连接),一路送醋酸甲酯粗分塔的加料管线第二十管路,一路再送至新增的冷却器进行冷却,冷却后的热水再回到醋酸甲酯粗分塔、醋酸甲酯提纯塔进行回用。通过上述设置,可达到节约蒸汽约1.6吨/吨聚乙烯醇,节约除盐水用量约3.9吨/吨聚乙烯醇,减少排污量约3.9吨/吨聚乙烯醇,若聚乙烯醇年产量为1万吨,则产生直接经济效益约114万元/年。

根据本发明的一种方案,对上述三路热水采取上述分配策略能够在保证系统在技改后能够安全、稳定、高效运行,同时还能够达到本发明的热水综合利用,实现降低生产成本的目的。

根据本发明的一种方案,高温热水不仅可以给醋酸甲酯粗分塔加料物料升温,还可以通过第一再沸器、第二再沸器用于催化分解塔塔釜物料换热。如果其他装置无加料换热装置,则直接送至新增的冷却器进行冷却后,再回到各用水点进行回用。

根据本发明的一种方案,因醋酸甲酯粗分塔来料带有粉末,易造成塔板、加料管线以及醋酸甲酯粗分塔的塔釜管线堵塞,平均每月需加入除盐水煮洗一次,甲醇提纯塔的塔釜热水通过闪蒸罐再到第一再沸器,再到醋酸甲酯粗分塔加料的卧式换热器,再到新增冷却器(即板式冷却器)后,此热水还可与醋酸甲酯粗分塔加料换热,同时代替除盐水用于煮洗醋酸甲酯粗分塔的塔板、加料管线第二十管路以及醋酸甲酯粗分塔的塔釜管线使用,节约除盐水用量,提高水资源利用率,减少排污量。通过上述设置,按照醋酸甲酯粗分塔塔釜出料第十九管路和加料管线第二十管路按平均一个月煮洗一次计算,每年节约蒸汽约3万吨/年,节约除盐水用量约0.2万吨/年,减少排污量约0.2万吨/年,产生直接经济效益约3.2万元/年。

根据本发明的一种方案,通过采用列管卧式换热器,减少设备清洗频次,节约除盐水用量,减少排污量;也可以在醋酸甲酯粗分塔的进料管线第二十管路上新增一台过滤器,过滤醋酸甲酯粗分塔进料中聚乙烯醇粉末,确保整个装置正常运行。此外,通过采用列管卧式换热器可连续性的为醋酸甲酯粗分塔加料换热,有效降低了醋酸甲酯粗分塔的蒸汽使用量(采用列管卧式换热器前,原来板式换热器易堵塞、为间断式运行,停用期间醋酸甲酯粗分塔加料温度低,需增加蒸汽消耗进行加料的加热,现改为卧式换热器后,可以连续性给醋酸甲酯粗分塔加料换热,节约醋酸甲酯粗分塔的蒸汽量)。通过上述设置,有效减少了列管卧式换热器的清洗次数,可保证设备连续运行三年以上,大大提高了设备运转率。

(发明人:罗江勤;张飞雄;吴远友;余德宝;朱文峰;欧阳志;刘毅;范林)