公布日:2022.09.23

申请日:2022.08.05

分类号:C02F9/14(2006.01)I;C02F1/66(2006.01)N;C02F1/461(2006.01)N;C02F3/30(2006.01)N;C02F1/32(2006.01)N;C02F101/10(2006.01)N;

C02F101/16(2006.01)N

摘要

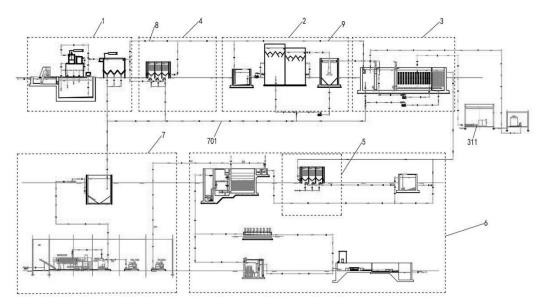

本发明公开了一种工业废水电化学除磷系统及其除磷方法,涉及废水处理技术领域,包括预处理单元、厌氧单元、生化处理单元、前置除磷装置、后置除磷装置和深度处理单元,预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置依次连接,预处理单元与厌氧单元之间还连接有第一直接输送管道,生化处理单元与后置除磷装置均与深度处理单元连接。本发明不仅解决了现有工业废水难以处理,除磷脱氮效果不理想等问题,且能同时对不同浓度的工业废水进行处理。

权利要求书

1.一种工业废水电化学除磷系统,其特征在于,包括预处理单元(1)、厌氧单元(2)、生化处理单元(3)、前置除磷装置(4)、后置除磷装置(5)和深度处理单元(6),预处理单元(1)、前置除磷装置(4)、厌氧单元(2)、生化处理单元(3)、后置除磷装置(5)依次连接,预处理单元(1)与厌氧单元(2)之间还连接有第一直接输送管道(8),生化处理单元(3)与后置除磷装置(5)均与深度处理单元(6)连接;预处理单元(1)包括通过溢流连通的预处理池(100)和调节池(101);前置除磷装置(4)和后置除磷装置(5)均包括除磷单元,除磷单元包括除磷槽(400)和排水槽(401),除磷槽(400)与排水槽(401)为一体结构或分体结构,除磷槽(400)内还安装有电极板(405);厌氧单元(2)包括依次连接的厌氧进水池(201)、两级UASB(200)和厌氧沉淀池(202);生化处理单元(3)包括通过溢流依次连通缺氧池(301)、好氧池(302)和MBR池(303);生化处理单元(3)还包括与缺氧池(301)溢流连通的厌氧池(300),预处理单元(1)与厌氧池(300)之间还连接有第二直接输送管道(9)。

2.根据权利要求1所述的工业废水电化学除磷系统,其特征在于,所述预处理池(100)内设有处理粗格栅(102),调节池(101)上设有分级循环反应装置,且分级循环反应装置具有一个入水管(105)和多个排水管(106),多个排水管(106)出口高度不等,且入水管(105)的进口端和多个排水管(106)的出口端均伸入调节池(101)内;优选的,所述分级循环反应装置包括依次连接的搅拌罐(103)、缓存罐(104),入水管(105)的出口端与搅拌罐(103)连接,且搅拌罐(103)上还设有加药管(109)和与其中一个出水管(406)连接的排放管(107);优选的,所述预处理单元(1)还包括连接在调节池(101)出口端的初级沉淀池(108),且初级沉淀池(108)上设有投料管(110)。

3.根据权利要求1所述的工业废水电化学除磷系统,其特征在于,所述电化学除磷单元还包括排水槽(401),除磷槽(400)上端与排水槽(401)上端连通,且除磷槽(400)内还安装有支撑框架(404),除磷槽(400)内的电极板(405)为多个,多个电极板(405)间隔排布在支撑框架(404)上;优选的,所述除磷槽(400)上还设有用于排放污泥的排泥管(403)和用于进水的进水管(402),排水槽(401)上还设有出水管(406);优选的,所述进水管(402)和排泥管(403)均位于除磷槽(400)槽底,且进水管(402)的出口端与排泥管(403)的进口端通过三通接头连通;优选的,所述出水管(406)位于排水槽(401)的中部,且排水槽(401)槽底还设置有放空管(407);优选的,所述排泥管(403)、进水管(402)、出水管(406)和放空管(407)上均设置有电磁阀。

4.根据权利要求3所述的工业废水电化学除磷系统,其特征在于,所述电化学除磷单元为多个,多个电化学除磷单元呈矩形阵列排布,且多个电化学除磷单元共同并联连接或依次串联连接;优选的,所述除磷槽(400)和排水槽(401)的槽底均呈漏斗状,且电极板(405)位于除磷槽(400)中部;优选的,多个所述电极板(405)呈正极负极交替排列;优选的,所述电极板(405)为碳钢板或铁板或铝板;优选的,所述支撑框架(404)与除磷槽(400)槽壁、电极板(405)与支撑框架(404)均为卡槽连接;优选的,相邻两个所述电极板(405)之间的间距为1-12cm。

5.根据权利要求1所述的工业废水电化学除磷系统,其特征在于,所述厌氧进水池(201)内设置有挡流板(203),挡流板(203)将厌氧进水池(201)内部分隔底部连通的左水池(204)和右水池(205),厌氧进水池(201)的进水口、厌氧进水池(201)的出水口分别与左水池(204)、右水池(205)连通,且两级UASB(200)内还设置有折流板(206),折流板(206)位于两级UASB(200)上部;优选的,所述厌氧池(300)、缺氧池(301)内均设置有搅拌机(304),厌氧池(300)上还具有碳源补充管(305),好氧池(302)和MBR池(303)均设置有曝气组件(306),且好氧池(302)内还设有附着有微生物的生物床(307),MBR池(303)内还设置有MBR膜组(308),且好氧池(302)与厌氧池(300)之间连接有混合液回流管道(309)。

6.根据权利要求1所述的工业废水电化学除磷系统,其特征在于,所述深度处理单元(6)包括依次连接的反硝化深床滤池(600)、纤维转盘滤池(601)和紫外消毒渠(602),MBR池(303)的出口端还连接有中间水池(310),中间水池(310)出口端分别与后置除磷装置(5)进口端、反硝化深床滤池(600)进口端连接。

7.根据权利要求1所述的工业废水电化学除磷系统,其特征在于,还包括污泥处理单元(7),污泥处理单元(7)包括依次连接的污泥浓缩池(700)和污泥脱水机房,预处理单元(1)、前置除磷装置(4)、厌氧单元(2)、生化处理单元(3)、后置除磷装置(5)与污泥浓缩池(700)之间连接有污泥回流管(701);优选的,所述污泥脱水机房内还安装有依次连接的物料罐(702)、污泥改性仓(703)和压滤机(704),且污泥浓缩池(700)的出口端与污泥改性仓(703)的进口端连接。

8.一种基于1-7任一所述系统的电化学除磷方法,其特征在于,包括以下内容:当废水为高浓度含磷工业废水时,废水经预处理单元(1)处理,除去废水中的不溶物,排出废水A;废水A分为两部分,一部分经第一直接输送管道(8)进入厌氧单元(2),一部分经进水管(402)进入前置除磷装置(4)除磷,排出废水B;废水B进入厌氧单元(2),对厌氧单元(2)中废水的氨氮进行硝化,降解废水中的有机物,降低废水中COD含量,排出废水C;废水C进入生化处理单元(3),进一步对废水中的氨氮进行硝化并降解废水中的有机物,排出废水D;废水D经深度处理单元(6)处理,达标排放;当废水为低浓度含磷工业废水时,废水经预处理单元(1)处理,除去废水中的不溶物,排出废水A;废水A经第二直接输送管道(9)进入生化处理单元(3),对废水中的氨氮进行硝化,降解废水中的有机物,降低废水中COD含量,排出废水D;废水D经生化处理单元(3)处理后,废水分为两部分,一部分经后置除磷单元(5)除磷,除磷后的废水进入深度处理单元(6);一部分废水直接进入深度处理单元(6),废水进入深度处理单元(6)经处理后,达标排放;进一步地,所述高浓度含磷工业废水中COD浓度>3000mg/L,总磷浓度>40mg/L,所述低浓度含磷工业废水中COD浓度<500mg/L,总磷浓度<8mg/L。

9.根据权利要求8所述的方法,其特征在于,所述废水经预处理单元(1)处理是指将工业废水经自来水管网直接与预处理池(100)连接,使待处理的废水通过自来水管网直接送入到预处理池(100)内,并在预处理池(100)内预处理后直接通过溢流口或溢流管道溢流至调节池(101)内,并在调节池(101)内调节工业废水PH值为9-11,调节后的废水送入初级沉淀池(108)内进行初步沉淀,排出废水A;进一步地,废水A经进水管(402)进入除磷槽(400),经电极板(405)除磷,除磷后的废水流入排水槽(401)进行沉淀,后经出水管(406),排出废水B。进一步地,电化学除磷时,电流密度为40-60mA/cm2,电解时间为15-30min。

10.根据权利要求8所述的方法,其特征在于,厌氧单元(2)中,废水进入厌氧进水池(201)内,通过厌氧提升泵抽送至二级UASB槽(200)中,在二级UASB(200)槽中,降解废水中的有机物,降低废水中COD含量,通过二级UASB槽(200)处理后的废水溢流进入到厌氧沉淀池(202)内,废水在厌氧沉淀池(202)内进行沉淀,排出废水C;进一步地,废水C在缺氧池(301)内去除氨氮和降解有机物,在缺氧池301处理后废水溢流进入到好氧池(302)内,鼓风机(311)向好氧池(302)内曝气组件(306)供气,曝气组件(306)开始曝气,使好氧池(302)内附着有微生物的生物床(307)能对废水中的有机物进行降解以及对氨氮进行硝化,在好氧池(302)处理后的废水溢流进入到MBR池(303)内,MBR池(303)内的MBR膜组(308)进一步去除氨氮和COD,在MBR池(303)处理后的废水送入到中间水池(310)内,排出废水D;进一步地,好氧池(302)中的废水经混合液回流管道(309)回流至缺氧池(301),使未处理彻底的废水回流至缺氧池(301)内进行循环处理;进一步地,进入深度处理单元(6)中的废水直接送入到反硝化深床滤池(600)内,并向反硝化深床滤池(600)内添加碳源或絮凝剂,通过反硝化深床滤池(600)进一步将硝态氮去除,转化为氮气,最后处理后的废水进入纤维转盘滤池(601)去除SS,并通过紫外消毒渠(602)消毒后达标排放;进一步地,所述碳源为乙酸钠,絮凝剂为PAC絮凝剂;进一步地,初级沉淀池(108)、除磷槽(400)、排水槽(401)、两级UASB(200)、厌氧沉淀池(202)、缺氧池(301)、MBR池(303)中的沉淀物均能通过污泥输送管(701)上的回流泵送入到污泥浓缩池(700)内,送入到污泥改性仓(703)内,同时,物料罐(702)内的改性剂向污泥改性仓(703)内输送,使进入到污泥改性仓(703)内的污泥在与改性剂进行充分反应,污泥在污泥改性仓(703)内反应后,污泥改性仓(703)内的污泥送入到压滤机(704)内,通过压滤机(704)压滤脱水后直接排出;进一步地,所述改性剂为石灰、PAM中的一种或两种。

发明内容

本发明的目的在于提供一种工业废水电化学除磷系统及其除磷方法,解决了现有工业废水难以处理,除磷脱氮效果不理想等问题。

为实现本发明目的,采用的技术方案为:一种工业废水电化学除磷系统,包括预处理单元、厌氧单元、生化处理单元、前置除磷装置、后置除磷装置和深度处理单元,预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置依次连接,预处理单元与厌氧单元之间还连接有第一直接输送管道,生化处理单元与后置除磷装置均与深度处理单元连接;

预处理单元包括通过溢流连通的预处理池和调节池;

前置除磷装置和后置除磷装置均包括除磷单元,除磷单元包括除磷槽,除磷单元包括除磷槽和排水槽,除磷槽与排水槽为一体结构或分体结构,除磷槽内还安装有电极板;

厌氧单元包括依次连接的厌氧进水池、两级UASB和厌氧沉淀池;

生化处理单元包括通过溢流依次连通缺氧池、好氧池和MBR池;

生化处理单元还包括与缺氧池溢流连通的厌氧池,预处理单元与厌氧池之间还连接有第二直接输送管道。

进一步的,所述预处理池内设有处理粗格栅,调节池上设有分级循环反应装置,且分级循环反应装置具有一个入水管和多个排水管,多个排水管出口高度不等,且入水管的进口端和多个排水管的出口端均伸入调节池内。

进一步的,所述分级循环反应装置包括依次连接的搅拌罐、缓存罐,入水管的出口端与搅拌罐连接,且搅拌罐上还设有加药管和与其中一个出水管连接的排放管。

进一步的,所述预处理单元还包括连接在调节池出口端的初级沉淀池,且初级沉淀池上设有投料管。

进一步的,所述电化学除磷单元还包括排水槽,除磷槽上端与排水槽上端连通,且除磷槽内还安装有支撑框架,除磷槽内的电极板为多个,多个电极板间隔排布在支撑框架上。

进一步的,所述除磷槽上还设有用于排放污泥的排泥管和用于进水的进水管,排水槽上还设有出水管。

进一步的,所述进水管和排泥管均位于除磷槽槽底,且进水管的出口端与排泥管的进口端通过三通接头连通。

进一步的,所述出水管位于排水槽的中部,且排水槽槽底还设置有放空管。

进一步的,所述排泥管、进水管、出水管和放空管上均设置有电磁阀。

进一步的,所述电化学除磷单元为多个,多个电化学除磷单元呈矩形阵列排布,且多个电化学除磷单元共同并联连接或依次串联连接。

进一步的,所述除磷槽和排水槽的槽底均呈漏斗状,且电极板位于除磷槽中部。

进一步的,多个所述电极板呈正极负极交替排列。

进一步的,所述电极板为碳钢板或铁板或铝板。

进一步的,所述支撑框架与除磷槽槽壁、电极板与支撑框架均为卡槽连接。

进一步的,相邻两个所述电极板之间的间距为1-12cm。

进一步的,所述厌氧进水池内设置有挡流板,挡流板将厌氧进水池内部分隔底部连通的左水池和右水池,厌氧进水池的进水口、厌氧进水池的出水口分别与左水池、右水池连通,且两级UASB内还设置有折流板,折流板位于两级UASB上部。

进一步的,所述厌氧池、缺氧池内均设置有搅拌机,厌氧池上还具有碳源补充管,好氧池和MBR池均设置有曝气组件,且好氧池内还设有附着有微生物的生物床,MBR池内还设置有MBR膜组,且好氧池与厌氧池之间连接有混合液回流管道。

进一步的,所述深度处理单元包括依次连接的反硝化深床滤池、纤维转盘滤池和紫外消毒渠,MBR池的出口端还连接有中间水池,中间水池出口端分别与后置除磷装置进口端、反硝化深床滤池进口端连接。

进一步的,还包括污泥处理单元,污泥处理单元包括依次连接的污泥浓缩池和污泥脱水机房,预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置与污泥浓缩池之间连接有污泥回流管。

进一步的,所述污泥脱水机房内还安装有依次连接的物料罐、污泥改性仓和压滤机,且污泥浓缩池的出口端与污泥改性仓的进口端连接。

本发明还提供一种基于上述系统的除磷方法,包括以下内容:

当废水为高浓度含磷工业废水时,废水经预处理单元处理,除去废水中的不溶物,排出废水A;废水A分为两部分,一部分经第一直接输送管道进入厌氧单元,一部分废水A经进水管进入前置除磷装置除磷,排出废水B;废水B进入厌氧单元,对厌氧单元中废水的氨氮进行硝化,降解废水中的有机物,降低废水中COD含量,排出废水C;废水C进入生化处理单元,进一步对废水中的氨氮进行硝化并降解废水中的有机物,排出废水D;废水D经深度处理单元处理,达标排放;

当废水为低浓度含磷工业废水时,废水经预处理单元处理,除去废水中的不溶物,排出废水A;废水A经第二直接输送管道进入生化处理单元,对废水中的氨氮进行硝化,降解废水中的有机物,降低废水中COD含量,排出废水D;废水D经生化处理单元处理后,废水分为两部分,一部分经后置除磷单元除磷,除磷后的废水进入深度处理单元;一部分废水直接进入深度处理单元,废水进入深度处理单元经处理后,达标排放。

本发明中,所述高浓度含磷工业废水中COD浓度>3000mg/L,总磷浓度>40mg/L,所述低浓度含磷工业废水中COD浓度<500mg/L,总磷浓度<8mg/L。

当水体中,COD浓度为500mg/L-3000mg/L,总磷浓度为8mg/L-40mg/L时,两种工艺都可以。

进一步地,所述废水经预处理单元处理是指将工业废水经自来水管网直接与预处理池连接,使待处理的废水通过自来水管网直接送入到预处理池内,并在预处理池内预处理后直接通过溢流口或溢流管道溢流至调节池内,并在调节池内调节工业废水的PH值到9-11,调节后的废水送入初级沉淀池内进行初步沉淀,排出废水A。

进一步地,废水A经进水管进入除磷槽,经电极板除磷,除磷后的废水流入排水槽进行沉淀,后经出水管,排出废水B。

本发明中,电化学除磷时,电流密度为40-60mA/cm2,电解时间为15-30min。

进一步地,厌氧单元中,废水进入厌氧进水池内,通过厌氧提升泵抽送至二级UASB槽中,在二级UASB槽中,降解废水中的有机物,降低废水中COD含量,通过二级UASB槽处理后的废水溢流进入到厌氧沉淀池内,废水在厌氧沉淀池内进行沉淀,排出废水C。

进一步地,废水C在缺氧池内去除氨氮和降解有机物,在缺氧池处理后废水溢流进入到好氧池内,鼓风机向好氧池内曝气组件供气,曝气组件开始曝气,使好氧池内附着有微生物的生物床能对废水中的有机物进行降解以及对氨氮进行硝化,在好氧池处理后的废水溢流进入到MBR池内,MBR池内的MBR膜组进一步去除氨氮和COD,在MBR池处理后的废水送入到中间水池内,排出废水D。

进一步地,好氧池中的废水经混合液回流管道回流至缺氧池,使未处理彻底的废水回流至缺氧池内进行循环处理。

进一步地,进入深度处理单元中的废水直接送入到反硝化深床滤池内,并向反硝化深床滤池内添加碳源或絮凝剂,通过反硝化深床滤池进一步将硝态氮去除,转化为氮气,最后处理后的废水进入纤维转盘滤池去除SS,并通过紫外消毒渠消毒后达标排放。

进一步地,所述碳源选自乙酸钠、甲醇、葡萄糖中的一种或多种,絮凝剂选自PAC絮凝剂或铁盐中的一种或两种。

在本发明的技术方案中,初级沉淀池、除磷槽、排水槽、两级UASB、厌氧沉淀池、缺氧池、MBR池中的沉淀物均能通过污泥输送管上的回流泵送入到污泥浓缩池内,送入到污泥改性仓内,同时,物料罐内的改性剂向污泥改性仓内输送,使进入到污泥改性仓内的污泥在与改性剂进行充分反应,污泥在污泥改性仓内反应后,污泥改性仓内的污泥送入到压滤机内,通过压滤机压滤脱水后直接排出。

进一步地,所述改性剂石灰、PAM中的一种或两种。

本发明的有益效果是:

本发明中通过采用除磷槽内的电极板即可实现除磷,使废水在除磷处理过程中不需要投加任何药剂(物理药剂、化学药剂),不仅对环境友好度高,且能有实现彻底除磷,大大减少了污泥产生量;同时,配合预处理单元、前置除磷装置、厌氧单元、生化处理单元、后置除磷装置,使不同浓度的工业废水均能实现系统除磷处理,使工业废水在需要处理时通过该系统不仅能实现除磷,且能实现前期除渣以及后期对除磷后的废水进行深度处理,使生活废水处理更加系统化,使处理后的废水可直接进行地表排放。

通过在多个电化学除磷单元的进水管上设置电磁阀,使每个电化学除磷单元的进水量可得到可精准控制,不仅能实现总磷去除多级调控,且可根据进水量对电极板的电流密度进行调控,使除磷更加高效、彻底。

(发明人:史鸿乐;肖杰;龙泉;周文波;许利;邹俊良;高东东)