公布日:2022.12.09

申请日:2022.09.15

分类号:C02F9/02(2006.01)I

摘要

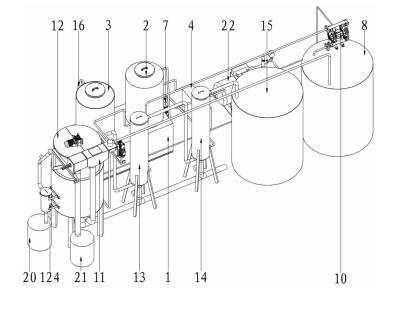

本发明提供了一种节能型餐厨污水三相分离设备,包括空气能热泵机组、冷水箱、热水箱、翅管式水换热器、风扇、第一离心水泵、第二离心水泵、含油污水箱、气动隔膜泵、控制器、渣液分离装置、油水分离装置、一级热量回收装置、二级热量回收装置、去油污水箱、电磁加热器、第一温度传感器、第二温度传感器、第三温度传感器、油脂收集罐和渣泥收集罐,达到了结构简单、防止滤网堵塞、渣液分离效果好、排泥方便、降低了设备用电能耗以及分离出的油脂经过过滤后含渣量减少,提油产量高,油脂纯度高的效果。

权利要求书

1.一种节能型餐厨污水三相分离设备,其特征在于,包括:油水分离装置(12)、渣液分离装置(11)、一级热量回收装置(13)、二级热量回收装置(14)、含油污水箱(8)、去油污水箱(15)、空气能热泵机组(1)、热水箱(3)和冷水箱(2),所述空气能热泵机组(1)包括制冷端管式换热器和制热端管式换热器;所述含油污水箱(8)的顶部设置有气动隔膜泵(10),所述气动隔膜泵(10)的输入端通过管道与所述含油污水箱(8)的内部连通,所述气动隔膜泵(10)的输出端通过管道与所述一级热量回收装置(13)连通;所述一级热量回收装置(13)通过管道还分别与所述二级热量回收装置(14)、所述渣液分离装置(11)和所述油水分离装置(12)连通;所述二级热量回收装置(14)通过管道还分别与所述去油污水箱(15)、所述空气能热泵的所述制冷端管式换热器的输出端和翅管式水换热器(4)的输入端连通,所述翅管式水换热器(4)上设置有风扇(5)和第二温度传感器(18),所述翅管式水换热器(4)的输出端通过管道与所述冷水箱(2)连通,所述翅管式水换热器(4)的输出端与所述冷水箱(2)连接的管道上设置有第三温度传感器(19),所述冷水箱(2)通过管道与第一离心水泵(7)的输入端连接,所述第一离心水泵(7)的输出端通过管道与所述空气能热泵的所述制冷端管式换热器的输入端连通;所述渣液分离装置(11)通过管道还分别与渣泥收集罐(21)、所述含油污水箱(8)和所述油水分离装置(12)连通;所述油水分离装置(12)通过管道还分别与油脂收集罐(20)、第二离心水泵(6)的输出端和所述空气能热泵机组(1)的制热端管式换热器的输入端连通;所述空气能热泵机组(1)的制热端管式换热器的制热端管式换热器的输出端通过管道还与所述热水箱(3)连通,所述空气能热泵机组(1)的制热端管式换热器与所述热水箱(3)连接的管道上设置有电磁加热器(16),所述热水箱(3)内部设置有第一温度传感器(17)。

2.根据权利要求1所述的一种节能型餐厨污水三相分离设备,其特征在于:所述渣液分离装置(11)包括渣液分离外壳(1113)、电动减速机(111)、溢流阀(112)、气缸(115)、机架(116)、有轴变距螺旋叶片(118)、锥形压榨头(1111)和圆柱形过滤网(1112),所述渣液分离外壳(1113)通过机架(116)与所述油水分离装置(12)连接,所述渣液分离外壳(1113)的一侧设置有进料密封仓(114),所述进料密封仓(114)的顶部一侧设置有渣液分离含油污水入口(117),所述溢流阀(112)的一端与所述进料密封仓(114)的顶部另一侧连通,所述圆柱形过滤网(1112)的一端固定设置于所述渣液分离外壳(1113)的内部一侧,所述圆柱形过滤网(1112)的另一端贯通所述渣液分离外壳(1113)与所述进料密封仓(114)的内部连通,所述圆柱形过滤网(1112)的过滤精度为0.05-0.1mm,所述锥形压榨头(1111)设置于所述渣液分离外壳(1113)的内部另一侧,所述气缸(115)设置于所述渣液分离外壳(1113)的另一侧,所述气缸(115)的输出轴贯通所述渣液分离外壳(1113)的内部另一侧与所述锥形压榨头(1111)连接,所述锥形压榨头(1111)与所述圆柱形过滤网(1112)的一端接触,所述有轴变距螺旋叶片(118)分别设置于所述圆柱形过滤网(1112)和所述进料密封仓(114)的内部,且所述有轴变距螺旋叶片(118)分别与所述圆柱形过滤网(1112)和所述进料密封仓(114)转动连接,所述电动减速机(111)设置于所述进料密封仓(114)的一侧,所述电动减速机(111)的输出轴贯通所述进料密封仓(114)与所述有轴变距螺旋叶片(118)的一端连接,所述渣液分离外壳(1113)的底部依次设置有排渣口(1110)和渣液分离污水出口(119),所述渣液分离外壳(1113)的顶部设置有检修口(113),所述排渣口(1110)与所述渣泥收集罐(21)连通。

3.根据权利要求2所述的一种节能型餐厨污水三相分离设备,其特征在于:所述有轴变距螺旋叶片(118)由输送螺旋(1181)和压榨螺旋(1182)组成,所述输送螺旋(1181)与所述电动减速机(111)的输出轴连接,所述锥形压榨头(1111)与所述圆柱形过滤网(1112)同轴设置。

4.根据权利要求2所述的一种节能型餐厨污水三相分离设备,其特征在于:所述油水分离装置(12)包括刮油搅拌电机(121)、溢流管(122)、排油电磁阀(123)、过滤器(124)、罐体支撑架(127)、刮油叶片(128)、热水隔仓(1210)、曝气盘(1211)、油水界面传感器(1213)、搅拌轴(1214)、搅拌叶片(1215)和油水分离罐体(1219),所述油水分离罐体(1219)的材料为304不锈钢,所述油水分离罐体(1219)的顶部设置有刮油搅拌电机(121),所述搅拌轴(1214)的一端与所述刮油搅拌电机(121)的输出端连接,所述搅拌轴(1214)的另一端贯通所述油水分离罐体(1219)的顶部延伸至所述油水分离罐体(1219)的内部,所述刮油叶片(128)和所述搅拌叶片(1215)依次设置于所述搅拌轴(1214)的表面,所述油水分离罐体(1219)的底部设置为锥形结构,所述曝气盘(1211)设置于所述油水分离罐体(1219)的内部,所述油水分离罐体(1219)的底部依次设置有第一排泥电磁阀(126)、油水分离污水入口(1217)、油水分离气管接口(1218)和第一泥水界面传感器(1216),所述油水分离污水入口(1217)与所述油水分离罐体(1219)的内部连通,所述油水分离气管接口(1218)与所述曝气盘(1211)连通,所述第一排泥电磁阀(126)的一端与所述油水分离罐体(1219)的底部连通,所述第一泥水界面传感器(1216)设置于所述曝气盘(1211)的下方,所述热水隔仓(1210)设置于所述油水分离罐体(1219)的外部,所述热水隔仓(1210)的一侧自上而下依次设置有与所述热水隔仓(1210)内部连通的油水分离热水出口(129)和油水分离热水入口(1212),所述溢流管(122)设置于所述油水分离罐体(1219)的一侧,与所述油水分离罐体(1219)的内部连通,所述排油电磁阀(123)、所述油水界面传感器(1213)和所述过滤器(124)依次设置于所述油水分离罐体(1219)的另一侧,所述排油电磁阀(123)的一端通过管道与所述油水分离罐体(1219)的内部连通,所述排油电磁阀(123)的另一端通过管道与所述过滤器(124)的输入端连通,所述过滤器(124)的油水分离排油口(125)通过管道与所述油脂收集罐(20)连通,所述渣液分离污水出口(119)与所述油水分离污水入口(1217)通过管道连通。

5.根据权利要求4所述的一种节能型餐厨污水三相分离设备,其特征在于:所述一级热量回收装置(13)包括一级热量回收罐体(133),所述一级热量回收罐体(133)的内部设置有一级热量回收污水盘管(134),所述一级热量回收罐体(133)的下部设置有一级热量回收支架(138),所述一级热量回收罐体(133)的外部一侧依次设置有与所述一级热量回收罐体(133)的内部连通的一级热量回收污水出口(132)、第二泥水界面传感器(136)以及与所述一级热量回收污水盘管(134)一端连通的一级热量回收含油污水入口(135),所述一级热量回收罐体(133)的外部另一侧依次设置有与所述一级热量回收污水盘管(134)另一端连通的一级热量回收含油污水出口(131)和与所述一级热量回收罐体(133)内部连通的一级热量回收污水入口(137),所述一级热量回收罐体(133)的底部连通有第二排泥电磁阀(139)的一端。

6.根据权利要求5所述的一种节能型餐厨污水三相分离设备,其特征在于:所述二级热量回收装置(14)包括二级热量回收罐体(143),所述二级热量回收罐体(143)的内部设置有二级热量回收冷水盘管(144),所述二级热量回收罐体(143)的下部设置有二级热量回收支架(148),所述二级热量回收罐体(143)一侧依次设置有与所述二级热量回收罐体(143)内部连通的二级热量回收污水出口(141)、与所述二级热量回收冷水盘管(144)一端连通的二级热量回收冷水出口(142)、与所述二级热量回收冷水盘管(144)另一端连通的二级热量回收冷水入口(145)和与所述二级热量回收罐体(143)内部连通的第三泥水界面传感器(146),所述二级热量回收罐体(143)另依次设置有与所述二级热量回收罐体(143)内部连通的二级热量回收污水入口(147),所述二级热量回收罐体(143)的底部连通有第三排泥电磁阀(149)的一端,所述第一排泥电磁阀(126)的另一端、所述第二排泥电磁阀(139)的另一端和所述第三排泥电磁阀(149)的另一端通过管道连通。

7.根据权利要求6所述的一种节能型餐厨污水三相分离设备,其特征在于:所述一级热量回收污水出口(132)与所述二级热量回收污水入口(147)通过管道连通,所述二级热量回收污水出口(141)通过管道与所述去油污水箱(15)连通,所述二级热量回收冷水出口(142)与所述翅管式水换热器(4)的输入端通过管道连通,所述翅管式水换热器(4)的输出端通过管道与所述冷水箱(2)的输入端连通,所述冷水箱(2)的输出端通过管道与所述第一离心水泵(7)的输入端连通,所述第一离心水泵(7)的输出端通过管道与所述空气能热泵机组(1)的制冷端管式换热器的输入端连通,所述空气能热泵机组(1)的制冷端管式换热器的输出端通过管道与所述二级热量回收冷水入口(145)连通。

8.根据权利要求6所述的一种节能型餐厨污水三相分离设备,其特征在于:所述渣液分离含油污水入口(117)与所述一级热量回收含油污水出口(131)连通,所述溢流阀(112)的另一端通过管道与所述含油污水箱(8)连通,所述气动隔膜泵(10)的输出端通过管道与所述一级热量回收含油污水入口(135)连通,所述溢流管(122)与所述一级热量回收污水入口(137)连通,所述油水分离热水出口(129)与所述空气能热泵机组(1)的制热端管式换热器的输入端连通,所述油水分离热水入口(1212)与所述第二离心水泵(6)的输出端连通,所述第二离心水泵(6)的输入端通过管道与所述热水箱(3)的输出端连通,所述热水箱(3)的输入端通过管道与所述空气能热泵机组(1)的制热端管式换热器的输出端连通。

9.根据权利要求6所述的一种节能型餐厨污水三相分离设备,其特征在于:所述油水分离气管接口(1218)、所述气缸(115)和所述气动隔膜泵(10)分别通过管道连接有气泵(22)。

10.根据权利要求6所述的一种节能型餐厨污水三相分离设备,其特征在于:所述第一温度传感器(17)、所述第二温度传感器(18)、所述第三温度传感器(19)、所述油水界面传感器(1213)、所述第一泥水界面传感器(1216)、所述第二泥水界面传感器(136)和所述第三泥水界面传感器(146)的信号输出端分别通信连接有控制器(9),所述控制器(9)的信号输出端分别通信连接有所述风扇(5)、所述第一离心水泵(7)、所述第二离心水泵(6)、所述气动隔膜泵(10)、所述电动减速机(111)、所述气缸(115)、所述刮油搅拌电机(121)、所述排油电磁阀(123)、所述第一排泥电磁阀(126)、所述第二排泥电磁阀(139)、所述第三排泥电磁阀(149)、所述电磁加热器(16)和所述空气能热泵机组(1)的信号输入端通信连接。

发明内容

本发明实施例提供了一种节能型餐厨污水三相分离设备,用于解决上述问题。

鉴于上述问题,本发明提出的技术方案是:

一种节能型餐厨污水三相分离设备,包括:

油水分离装置、渣液分离装置、一级热量回收装置、二级热量回收装置、含油污水箱、去油污水箱、空气能热泵机组、热水箱和冷水箱,所述空气能热泵机组包括制冷端管式换热器和制热端管式换热器;

所述含油污水箱的顶部设置有气动隔膜泵,所述气动隔膜泵的输入端通过管道与所述含油污水箱的内部连通,所述气动隔膜泵的输出端通过管道与所述一级热量回收装置连通;

所述一级热量回收装置通过管道还分别与所述二级热量回收装置、所述渣液分离装置和所述油水分离装置连通;

所述二级热量回收装置通过管道还分别与所述去油污水箱、所述空气能热泵的所述制冷端管式换热器的输出端和翅管式水换热器的输入端连通,所述翅管式水换热器上设置有风扇和第二温度传感器,所述翅管式水换热器的输出端通过管道与所述冷水箱连通,所述翅管式水换热器的输出端与所述冷水箱连接的管道上设置有第三温度传感器,所述冷水箱通过管道与第一离心水泵的输入端连接,所述第一离心水泵的输出端通过管道与所述空气能热泵的所述制冷端管式换热器的输入端连通;

所述渣液分离装置通过管道还分别与渣泥收集罐、所述含油污水箱和所述油水分离装置连通;

所述油水分离装置通过管道还分别与所述油脂收集罐、所述第二离心水泵的输出端和所述空气能热泵机组的制热端管式换热器的输入端连通;

所述空气能热泵机组的制热端管式换热器的制热端管式换热器的输出端通过管道还与所述热水箱连通,所述空气能热泵机组的制热端管式换热器与所述热水箱连接的管道上设置有电磁加热器,所述热水箱内部设置有第一温度传感器。

为了更好的实现本发明技术方案,还采用了如下技术措施。

进一步的,所述渣液分离装置包括渣液分离外壳、电动减速机、溢流阀、气缸、机架、有轴变距螺旋叶片、锥形压榨头和圆柱形过滤网,所述渣液分离外壳通过机架与所述油水分离装置连接,所述渣液分离外壳的一侧设置有进料密封仓,所述进料密封仓的顶部一侧设置有渣液分离含油污水入口,所述溢流阀的一端与所述进料密封仓的顶部另一侧连通,所述圆柱形过滤网的一端固定设置于所述渣液分离外壳的内部一侧,所述圆柱形过滤网的另一端贯通所述渣液分离外壳与所述进料密封仓的内部连通,所述圆柱形过滤网的过滤精度为0.05-0.1mm,所述锥形压榨头设置于所述渣液分离外壳的内部另一侧,所述气缸设置于所述渣液分离外壳的另一侧,所述气缸的输出轴贯通所述渣液分离外壳的内部另一侧与所述锥形压榨头连接,所述锥形压榨头与所述圆柱形过滤网的一端接触,所述有轴变距螺旋叶片分别设置于所述圆柱形过滤网和所述进料密封仓的内部,且所述有轴变距螺旋叶片分别与所述圆柱形过滤网和所述进料密封仓转动连接,所述电动减速机设置于所述进料密封仓的一侧,所述电动减速机的输出轴贯通所述进料密封仓与所述有轴变距螺旋叶片的一端连接,所述渣液分离外壳的底部依次设置有排渣口和渣液分离污水出口,所述渣液分离外壳的顶部设置有检修口,所述排渣口与所述渣泥收集罐连通。

进一步的,所述有轴变距螺旋叶片由输送螺旋和压榨螺旋组成,所述输送螺旋与所述电动减速机的输出轴连接,所述锥形压榨头与所述圆柱形过滤网同轴设置。

进一步的,所述油水分离装置包括刮油搅拌电机、溢流管、排油电磁阀、过滤器、罐体支撑架、刮油叶片、热水隔仓、曝气盘、油水界面传感器、搅拌轴、搅拌叶片和油水分离罐体,所述油水分离罐体的材料为304不锈钢,所述油水分离罐体的顶部设置有刮油搅拌电机,所述搅拌轴的一端与所述刮油搅拌电机的输出端连接,所述搅拌轴的另一端贯通所述油水分离罐体的顶部延伸至所述油水分离罐体的内部,所述刮油叶片和所述搅拌叶片依次设置于所述搅拌轴的表面,所述油水分离罐体的底部设置为锥形结构,所述曝气盘设置于所述油水分离罐体的内部,所述油水分离罐体的底部依次设置有所述第一排泥电磁阀、油水分离污水入口、油水分离气管接口和第一泥水界面传感器,所述油水分离污水入口与所述油水分离罐体的内部连通,所述油水分离气管接口与所述曝气盘连通,所述第一排泥电磁阀的一端与所述油水分离罐体的底部连通,所述第一泥水界面传感器设置于所述曝气盘的下方,所述热水隔仓设置于所述油水分离罐体的外部,所述热水隔仓的一侧自上而下依次设置有与所述热水隔仓内部连通的油水分离热水出口和油水分离热水入口,所述溢流管设置于所述油水分离罐体的一侧,与所述油水分离罐体的内部连通,所述排油电磁阀、所述油水界面传感器和所述过滤器依次设置于所述油水分离罐体的另一侧,所述排油电磁阀的一端通过管道与所述油水分离罐体的内部连通,所述排油电磁阀的另一端通过管道与所述过滤器的输入端连通,所述过滤器的油水分离排油口通过管道与所述油脂收集罐连通,所述渣液分离污水出口与所述油水分离污水入口通过管道连通。

进一步的,所述一级热量回收装置包括一级热量回收罐体,所述一级热量回收罐体的内部设置有一级热量回收污水盘管,所述一级热量回收罐体的下部设置有一级热量回收支架,所述一级热量回收罐体的外部一侧依次设置有与所述一级热量回收罐体的内部连通的一级热量回收污水出口、第二泥水界面传感器以及与所述一级热量回收污水盘管一端连通的一级热量回收含油污水入口,所述一级热量回收罐体的外部另一侧依次设置有与所述一级热量回收污水盘管另一端连通的一级热量回收含油污水出口和与所述一级热量回收罐体内部连通的一级热量回收污水入口,所述一级热量回收罐体的底部连通有第二排泥电磁阀的一端。

进一步的,所述二级热量回收装置包括二级热量回收罐体,所述二级热量回收罐体的内部设置有二级热量回收冷水盘管,所述二级热量回收罐体的下部设置有二级热量回收支架,所述二级热量回收罐体一侧依次设置有与所述二级热量回收罐体内部连通的二级热量回收污水出口、与所述二级热量回收冷水盘管一端连通的二级热量回收冷水出口、与所述二级热量回收冷水盘管另一端连通的二级热量回收冷水入口和与所述二级热量回收罐体内部连通的第三泥水界面传感器,所述二级热量回收罐体另依次设置有与所述二级热量回收罐体内部连通的二级热量回收污水入口,所述二级热量回收罐体的底部连通有第三排泥电磁阀的一端,所述第一排泥电磁阀的另一端、所述第二排泥电磁阀的另一端和所述第三排泥电磁阀的另一端通过管道连通。

进一步的,所述一级热量回收污水出口与所述二级热量回收污水入口通过管道连通,所述二级热量回收污水出口通过管道与所述去油污水箱连通,所述二级热量回收冷水出口与所述翅管式水换热器的输入端通过管道连通,所述翅管式水换热器的输出端通过管道与所述冷水箱的输入端连通,所述冷水箱的输出端通过管道与所述第一离心水泵的输入端连通,所述第一离心水泵的输出端通过管道与所述空气能热泵机组的制冷端管式换热器的输入端连通,所述空气能热泵机组的制冷端管式换热器的输出端通过管道与所述二级热量回收冷水入口连通。

进一步的,所述渣液分离含油污水入口与所述一级热量回收含油污水出口连通,所述溢流阀的另一端通过管道与所述含油污水箱连通,所述气动隔膜泵的输出端通过管道与所述一级热量回收含油污水入口连通,所述溢流管与所述一级热量回收污水入口连通,所述油水分离热水出口与所述空气能热泵机组的制热端管式换热器的输入端连通,所述油水分离热水入口与所述第二离心水泵的输出端连通,所述第二离心水泵的输入端通过管道与所述热水箱的输出端连通,所述热水箱的输入端通过管道与所述空气能热泵机组的制热端管式换热器的输出端连通。

进一步的,所述油水分离气管接口、所述气缸和所述气动隔膜泵分别通过管道连接有气泵。

进一步的,所述第一温度传感器、所述第二温度传感器、所述第三温度传感器、所述油水界面传感器、所述第一泥水界面传感器、所述第二泥水界面传感器和所述第三泥水界面传感器的信号输出端分别通信连接有控制器,所述控制器的信号输出端分别通信连接有所述风扇、所述第一离心水泵、所述第二离心水泵、所述气动隔膜泵、所述电动减速机、所述气缸、所述刮油搅拌电机、所述排油电磁阀、所述第一排泥电磁阀、所述第二排泥电磁阀、所述第三排泥电磁阀、所述电磁加热器和所述空气能热泵机组的信号输入端通信连接。

相对于现有技术而言,本发明的有益效果是:

1:首先采用渣液分离装置,设置0.05-0.1mm间隙圆柱形过滤网,设置有气动隔膜泵,利用隔膜泵加压输送污水形成压力过滤,防止滤网堵塞,设置有溢流阀和渣液分离装置,渣液分离效果好。

2:油水分离罐体采用圆柱形304不锈钢罐体,底部为锥形,结构简单,污泥渣沉降在锥形底部,排泥方便、效果好。

3:采用空气能热水器加热水为导热介质,当空气温度低于10℃时,电磁加热器辅助加热,油水分离罐体外壁设有热水隔仓,油水分离罐体内的污水吸收热水隔仓的热量进行换热,油水分离罐体外部设置有逆向换热热量的一级热量回收装置和二级热量回收装置,油水分离罐体内带有热量的污水经过溢流口流入热量回收装置中,隔膜泵输送的污水通过不锈钢环形盘管经过一级热量回收装置,进行逆向换热使热量回收再进入渣液分离装置,空气能热水器的制热端管式换热器循环水通过二级热量回收装置进行循环,两个热量回收罐体串联连接,形成两级换热,降低了设备用电能耗。

4:油水分离罐内设置有刮油搅拌电机及曝气盘,通过刮油搅拌电机驱动搅拌轴带动搅拌叶片搅拌使污水受热均匀,通过输入空气到曝气盘增加油水分离的速度,油脂上升的速度,刮油叶片将上浮至液面的油脂通过排油电磁阀输送到过滤器并通过油脂收集罐收集,分离出的油脂经过过滤后含渣量减少,提油产量高,油脂纯度高。

5:相比离心机,制造成本低,能耗低,维护成本低。

(发明人:龚卫勇)