公布日:2022.03.04

申请日:2021.12.17

分类号:C02F11/10(2006.01)I;C02F11/13(2019.01)I;C02F11/00(2006.01)I

摘要

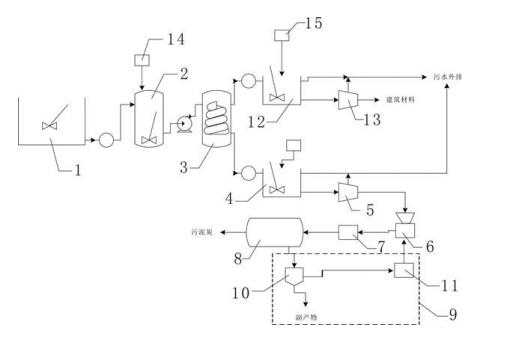

本发明提供了一种污泥炭化处理系统及方法,涉及污泥处理领域,包括调质池、酸洗罐、除砂器、有机中和池、板框压滤机、转鼓干化器、造粒机、炭化炉、热能回用子系统以及无机污泥处理子系统,本发明通过处理流程优化设计,可有效提升污泥的有机质含量,污泥无需再添加有机物质即可以单独进行炭化,降低了污泥炭化的成本;本发明的污泥炭化过程实现热能的回收利用,降低能源消耗,降低污泥的处理成本。

权利要求书

1.一种污泥炭化处理系统,其特征在于,包括调质池、酸洗罐、除砂器、有机中和池、板框压滤机、转鼓干化器、造粒机以及炭化炉,其中,污泥通过所述调质池的进口进入调质池,所述调质池调节污泥的含水率;所述酸洗罐的进口与所述调质池的出口相连接,并对污泥进行酸洗处理;所述除砂器的进口与所述酸洗罐的出口相连接,所述除砂器用于分离无机物和有机物,形成无机污泥和有机污泥;所述有机中和池的进口与所述除砂器的出口相连接,并对有机污泥进行中和处理;所述板框压滤机的进口与所述有机中和池的出口相连接,并对有机污泥进行脱水;所述转鼓干化器的进口与所述板框压滤机的出口相连接,进行有机污泥干化处理;所述造粒机的进口与所述转鼓干化器的出口相连接,进行污泥造粒;所述炭化炉的进口与所述造粒机的出口相连接,对有机污泥进行炭化处理。

2.根据权利要求1所述的一种污泥炭化处理系统,其特征在于,还包括热能回用子系统,包括烟气净化设备和燃烧器,所述烟气净化设备与所述炭化炉的烟气出口相连接,用于净化烟气,所述燃烧器的进口与所述烟气净化设备的出口相连接,并将热能传导至转鼓干化器。

3.根据权利要求1所述的一种污泥炭化处理系统,其特征在于,还包括无机污泥处理子系统,所述无机污泥处理子系统包括无机中和池和沉淀池,所述无机中和池的进口与所述除砂器的出口相连接,用于中和无机污泥,所述沉淀池的进口与所述无机中和池的出口相连接,对无机污泥进行沉淀处理。

4.根据权利要求3所述的一种污泥炭化处理系统,其特征在于,所述酸洗罐连接有酸性加药罐,所述无机中和池和有机中和池连接有碱性加药罐。

5.一种污泥炭化处理方法,其特征在于,采用权利要求3或4所述的污泥炭化处理系统,包括以下步骤:步骤1、污泥进入调质池,加入自来水将污泥含水率调至95%-98%;步骤2、步骤1处理的污泥泵入酸洗罐,加入酸性药剂,调节污泥pH至1.5-3.0,搅拌反应时间30-60min,搅拌速率120-150r/min;步骤3、步骤2处理的污泥泵入除砂器进行旋流除砂,将溶解的无机物和有机物进行机械分离,得到无机污泥和有机污泥;步骤4、步骤3得到的有机污泥进入有机中和池,并添加碱性药剂进行中和反应,调节pH至

7.0-

8.5;步骤5、步骤4得到的中和污泥经脱水后进入转鼓干化器,进行有机污泥干化,干化后有机污泥的含水率处于30-40%;步骤6、步骤5得到的有机污泥进入造粒机进行造粒,粒径1-2cm;步骤7、有机污泥造粒后进入炭化炉,炭化温度400-600℃,炭化时间30-45min,生成污泥碳;步骤8、炭化过程中产生的热解气经烟气净化设备进行烟气净化,可燃气的含量升高,经过净化后的可燃气进入燃烧器,燃烧产生的热能传导至转鼓干化器。

6.根据权利要求5所述的一种污泥炭化处理方法,其特征在于,还包括以下步骤:步骤9、步骤3产生的无机污泥进入无机中和池,并添加碱性药剂,中和pH至7.0-8.0,反应时间为30-60min,搅拌速率120-150r/min;步骤10、步骤9的无机污泥泵送至沉淀池处理,重力沉降60-120min。

7.根据权利要求6所述的一种污泥炭化处理方法,其特征在于,步骤2添加的酸性药剂包括硫酸、盐酸和硝酸中至少一种。

8.根据权利要求6所述的一种污泥炭化处理方法,其特征在于,步骤4和步骤9添加的碱性药剂包括氧化钙、氢氧化钙和氢氧化钠中至少一种。

发明内容

本发明所要解决的技术问题是克服现有技术中存在的不足,提供一种污泥炭化处理系统及方法,其可单独炭化污泥,有效降低污泥炭化的成本。

本发明是通过以下技术方案予以实现:一种污泥炭化处理系统,包括调质池、酸洗罐、除砂器、有机中和池、板框压滤机、转鼓干化器、造粒机以及炭化炉,其中,污泥通过调质池的进口进入调质池,调质池调节污泥的含水率;酸洗罐的进口与调质池的出口相连接,并对污泥进行酸洗处理;除砂器的进口与酸洗罐的出口相连接,除砂器用于分离无机物和有机物,形成无机污泥和有机污泥;有机中和池的进口与除砂器的出口相连接,并对有机污泥进行中和处理;板框压滤机的进口与有机中和池的出口相连接,并对有机污泥进行脱水;转鼓干化器的进口与板框压滤机的出口相连接,进行有机污泥干化处理;造粒机的进口与转鼓干化器的出口相连接,进行污泥造粒;炭化炉的进口与造粒机的出口相连接,对有机污泥进行炭化处理。

根据上述技术方案,优选的,还包括热能回用子系统,包括烟气净化设备和燃烧器,烟气净化设备与炭化炉的烟气出口相连接,用于净化烟气,燃烧器的进口与烟气净化设备的出口相连接,并将热能传导至转鼓干化器。

根据上述技术方案,优选的,还包括无机污泥处理子系统,无机污泥处理子系统包括无机中和池和沉淀池,无机中和池的进口与除砂器的出口相连接,用于中和无机污泥,沉淀池的进口与无机中和池的出口相连接,对无机污泥进行沉淀处理。

根据上述技术方案,优选的,酸洗罐连接有酸性加药罐,无机中和池和有机中和池连接有碱性加药罐。

本发明还公开了一种污泥炭化处理方法,采用上述的污泥炭化处理系统,包括以下步骤:步骤1、污泥进入调质池,加入自来水将污泥含水率调至95%-98%;步骤2、步骤1处理的污泥泵入酸洗罐,加入酸性药剂,调节污泥pH至1.5-3.0,搅拌反应时间30-60min,搅拌速率120-150r/min;步骤3、步骤2处理的污泥泵入除砂器进行旋流除砂,将溶解的无机物和有机物进行机械分离,得到无机污泥和有机污泥;步骤4、步骤3得到的有机污泥进入有机中和池,并添加碱性药剂进行中和反应,调节pH至7.0-8.5;步骤5、步骤4得到的中和污泥经脱水后进入转鼓干化器,进行有机污泥干化,干化后有机污泥的含水率处于30-40%;步骤6、步骤5得到的有机污泥进入造粒机进行造粒,粒径1-2cm;步骤7、有机污泥造粒后进入炭化炉,炭化温度400-600℃,炭化时间30-45min,生成污泥碳;步骤8、炭化过程中产生的热解气经烟气净化设备进行烟气净化,可燃气的含量升高,经过净化后的可燃气进入燃烧器,燃烧产生的热能传导至转鼓干化器。

根据上述技术方案,优选的,还包括以下步骤:步骤9、步骤3产生的无机污泥进入无机中和池,并添加碱性药剂,中和pH至7.0-8.0,反应时间为30-60min,搅拌速率120-150r/min;步骤10、步骤9的无机污泥泵送至沉淀池处理,重力沉降60-120min。

根据上述技术方案,优选的,步骤2添加的酸性药剂包括硫酸、盐酸和硝酸中至少一种。

根据上述技术方案,优选的,步骤4和步骤9添加的碱性药剂包括氧化钙、氢氧化钙和氢氧化钠中至少一种。

本发明的有益效果是:(1)本发明通过处理流程优化设计,可有效提升污泥的有机质含量,污泥无需再添加有机物质即可以单独进行炭化,降低了污泥炭化的成本;(2)本发明的污泥炭化过程实现热能的回收利用,降低能源消耗,降低污泥的处理成本。

(发明人:焦海亮;王学科;王瀚璞;张春苗;穆童)