公布日:2022.03.08

申请日:2021.12.15

分类号:C02F1/461(2006.01)I;C02F1/467(2006.01)I

摘要

一种难生化废水电化学高级氧化EAOPs多孔电极制备方法及多孔电极板,解决了如何制备稳定高比表面积与高表面活性的电极的问题。依据提供的方法制备的多孔电极板具有四级结构,极板上的多孔网状结构为第一级结构,3D打印时半熔融颗粒附着在网上形成突触第二级结构,极板振筛第一异种催化剂形成第三级结构,极板经沉积处理形成第四级结构。

权利要求书

1.一种难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述制备方法包括以下步骤:S1:通过3D打印技术将催化活性金属打印成多孔网状结构的极板;S2:清理极板,去除极板中的游离颗粒;S3:以极板为筛网,振筛引入第一异种催化剂,随后对极板进行振实处理;S4:将极板进行沉积处理,引入第二异种催化剂,随后进行高温热处理,获得最终成品。

2.根据权利要求1所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤S1具体包括:所述3D打印技术为选择性激光熔化或电子束熔融成型,所述催化活性金属为金属钛,极板的孔径为0.2-5mm,极板厚度为5-50mm。

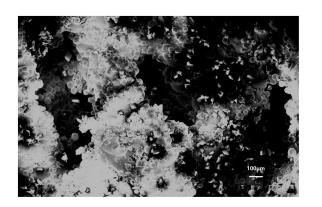

3.根据权利要求2所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述金属钛为钛球形颗粒,颗粒直径为40-100μm。

4.根据权利要求1所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤S2具体包括:清理极板先采用超声波震荡清洗,然后采用高压气体吹扫。

5.根据权利要求4所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,超声波震荡清洗频率为25-80KHz,清洗时间10-30min,高压气体吹扫的气压为0.1-0.6MPa。

6.根据权利要求1所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤S3具体包括:第一异种催化剂为不规则颗粒,颗粒颗粒尺寸为18-1700μm,振实处理的振动幅度为0.5-3mm。

7.根据权利要求6所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤3还包括:振实处理后,计算极板所负载的第一异种催化剂颗粒与极板质量比,控制质量比为0.1%-5%。

8.根据权利要求1所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤4具体包括:所述沉积处理采用物理气相沉积、化学气相沉积或电化学沉积。

9.根据权利要求1所述的难生化废水电化学高级氧化EAOPs多孔电极制备方法,其特征在于,所述步骤4具体包括:所述高温热处理的处理温度为800-1600℃。

10.一种由权利要求1-9任一权利所述方法制得的多孔电极板,其特征在于,所述电极板具有四级结构,极板上的多孔网状结构为第一级结构,3D打印时半熔融颗粒附着在网上形成突触第二级结构,极板振筛第一异种催化剂形成第三级结构,极板经沉积处理形成第四级结构。

发明内容

基于现有技术缺陷,本发明提供一种难生化废水电化学高级氧化EAOPs多孔电极制备方法,解决了如何制备稳定高比面积与高表面活性的电极的问题,并提供一种依据提供的方法制备的具有四级结构的多孔电极板。

为实现上述目的,本发明第一方面提供一种难生化废水电化学高级氧化EAOPs多孔电极制备方法,包括以下步骤:

S1:通过3D打印技术将催化活性金属打印成多孔网状结构的极板;

S2:清理极板,去除极板中的游离颗粒;

S3:以极板为筛网,振筛引入第一异种催化剂,随后对极板进行振实处理;

S4:将极板进行沉积处理,引入第二异种催化剂,随后进行高温热处理,获得最终成品。

作为一种优选方案,3D打印技术为选择性激光烧结或电子束熔融成型,催化活性金属为金属钛,极板的孔径为0.2-5mm,极板厚度为5-50mm。

进一步的,金属钛为钛球形颗粒,颗粒直径为40-100μm。

作为一种优选方案,清理极板先采用超声波震荡清洗,然后采用高压气体吹扫。

进一步的,超声波震荡清洗频率为25-80KHz,清洗时间10-30min,高压气体吹扫的气压为0.1-0.6MPa。

作为一种优选方案,第一异种催化剂为不规则颗粒,颗粒颗粒尺寸为18-1700μm,振实处理的振动幅度为0.5-3mm。

进一步的,振实处理后,计算极板所负载的第一异种催化剂颗粒与极板质量比,控制质量比为0.1%-5%。

作为一种优选方案,沉积处理采用物理气相沉积、化学气相沉积或电化学沉积。

作为一种优选方案,高温热处理的处理温度为800-1600℃。

本发明的第二方面提供一种电芬顿电极板,依照上述任意一种方法制得,电极板具有四级结构,极板上的多孔网状结构为第一级结构,3D打印时半熔融颗粒附着在网上形成突触第二级结构,极板振筛第一异种催化剂形成第三级结构,极板经沉积处理形成第四级结构。

与现有技术相比,通过本发明提供的方法,其有益效果在于:

1)通过制备拥有宏观-中观-微观四级的,微-纳米复合的电芬顿催化极板,显著提高材料的比表面积,增加形成极板与溶液的接触反应面积,有利于电芬顿催化反应H2O2的生成。

2)采用特定工艺,减少3D打印球形颗粒的熔融程度及熔池深度,获得更多的半熔融颗粒粘结在多孔骨架表面,从而增加了半熔融颗粒比例,形成更多的微米级球形突触结构。

3)通过清理及去除极板贯通孔中的游离球形颗粒,释放3D打印极板骨架中贯通孔的中空结构,防止未熔融的球形颗粒堵塞骨架中贯通孔,接着通过振筛处理,增加不规则颗粒的嵌入,既保证了宏观孔的整体贯通,也提高了比表面积。

4)先后引入两种异种催化剂,从而提高极板表面的电化学催化活性。

(发明人:刘超;丁玉梅;陈会清)