公布日:2022.02.22

申请日:2021.11.19

分类号:C02F9/10(2006.01)I;C02F1/00(2006.01)N;C02F1/44(2006.01)N;C02F1/42(2006.01)N;C02F5/02(2006.01)N;C02F1/66(2006.01)N;

C02F1/04(2006.01)N;C02F103/34(2006.01)N

摘要

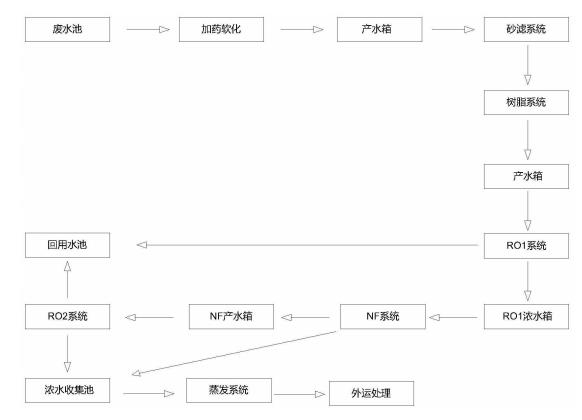

本发明适用于废水处理技术领域,提供了一种化工废水的资源化处理的方法,步骤一,废水先加药软化通过砂滤系统;步骤二,将步骤一得到的废水通过树脂系统进行处理;步骤三,将步骤二中树脂系统产水通过RO1系统,RO1系统的产水流到回用水池,浓水流到RO1浓水箱;步骤四,将步骤三中RO1浓水箱的浓水流到NF系统,其中NF系统中的浓水流到浓水收集池,产水流到NF产水箱;步骤五,将步骤四中NF产水箱的废水流到RO2系统,其中RO2系统的产水流到回用水池,浓水流到浓水收集池;步骤六,将步骤五中浓水收集池的废水流入蒸发系统;本发明采用加药软化对原水降低一定的硬度,相比于其它技术,加药的方式可以降低水中大部分硬度,提高经济效益。

权利要求书

1.一种化工废水的资源化处理的方法,其特征在于,包括以下步骤:步骤一,废水先加药软化通过砂滤系统;步骤二,将步骤一得到的废水通过树脂系统进行进一步处理;步骤三,将步骤二中树脂系统产水通过RO1系统,其中RO1系统的产水流到回用水池,浓水流到RO1浓水箱;步骤四,将步骤三中RO1浓水箱的浓水流到NF系统,其中NF系统中的浓水流到浓水收集池,产水流到NF产水箱;步骤五,将步骤四中NF产水箱的废水流到RO2系统,其中RO2系统的产水流到回用水池,浓水流到浓水收集池;步骤六,将步骤五中浓水收集池的废水流入蒸发系统,经蒸发系统处理后的物质委外运处理。

2.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤一废水流量为100m3/d、电导<4ms/cm、总硬度<500mg/L、COD<100gm/L;经过加药软化后,总硬度<100gm/L,其余不变。

3.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤二废水经过树脂系统后,废水流量为100m3/d、电导<4ms/cm、总硬度<20mg/L、COD<100gm/L。

4.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤三RO1产水回收率为60%,即产水流量为60m3/d、电导<150μs/cm、总硬度<1mg/L、COD<5gm/L;浓水流量为40m3/d、电导<12ms/cm、总硬度<60mg/L、COD<250gm/L。

5.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤四中NF产水回收率≥94%,产水流量为37.6m3/d、电导<11ms/cm、总硬度<10mg/L、COD<40gm/L;浓水流量为2.4m3/d、电导<40ms/cm、总硬度<800mg/L、COD<400gm/L。

6.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤五中RO2产水回收率≥93%,产水流量为35m3/d、电导<1600μs/cm、总硬度<5mg/L、COD<10gm/L;浓水流量为2.6m3/d、电导<60ms/cm、总硬度<100mg/L、COD<500gm/L。

7.如权利要求1所述的化工废水的资源化处理的方法,其特征在于:所述步骤六中回用水池流量为95m3/d、电导<800μs/cm、总硬度<2mg/L、COD<10gm/L;浓水收集池流量为5.0m3/d、电导<50ms/cm、总硬度<400mg/L、COD<2000gm/L。

发明内容

本发明提供一种化工废水的资源化处理的方法,旨在解决现有的处理设施,无法实现水资源的循环利用,容易产生新的废水,经济效益低的问题。

本发明是这样实现的,一种化工废水的资源化处理的方法,包括以下步骤:

步骤一,废水先加药软化通过砂滤系统;

步骤二,将步骤一得到的废水通过树脂系统进行进一步处理;

步骤三,将步骤二中树脂系统产水通过RO1系统,其中RO1系统的产水流到回用水池,浓水流到RO1浓水箱;

步骤四,将步骤三中RO1浓水箱的浓水流到NF系统,其中NF系统中的浓水流到浓水收集池,产水流到NF产水箱;

步骤五,将步骤四中NF产水箱的废水流到RO2系统,其中RO2系统的产水流到回用水池,浓水流到浓水收集池;

步骤六,将步骤五中浓水收集池的废水流入蒸发系统,经蒸发系统处理后的物质委外运处理。

优选的,所述步骤一废水流量为100m3/d、电导<4ms/cm、总硬度<500mg/L、COD<100gm/L;经过加药软化后,总硬度<100gm/L,其余不变。

优选的,所述步骤二废水经过树脂系统后,废水流量为100m3/d、电导<4ms/cm、总硬度<20mg/L、COD<100gm/L。

优选的,所述步骤三RO1产水回收率为60%,即产水流量为60m3/d、电导<150μs/cm、总硬度<1mg/L、COD<5gm/L;浓水流量为40m3/d、电导<12ms/cm、总硬度<60mg/L、COD<250gm/L。

优选的,所述步骤四中NF产水回收率≥94%,产水流量为37.6m3/d、电导<11ms/cm、总硬度<10mg/L、COD<40gm/L;浓水流量为2.4m3/d、电导<40ms/cm、总硬度<800mg/L、COD<400gm/L。

优选的,所述步骤五中RO2产水回收率≥93%,产水流量为35m3/d、电导<1600μs/cm、总硬度<5mg/L、COD<10gm/L;浓水流量为2.6m3/d、电导<60ms/cm、总硬度<100mg/L、COD<500gm/L。

优选的,所述步骤六中回用水池流量为95m3/d、电导<800μs/cm、总硬度<2mg/L、COD<10gm/L;浓水收集池流量为5.0m3/d、电导<50ms/cm、总硬度<400mg/L、COD<2000gm/L。

与现有技术相比,本发明的有益效果是:

(1)采用加药软化对原水降低一定的硬度,相比于其它技术,加药的方式可以降低水中大部分硬度,提高经济效益。

(2)通过砂滤系统去除原水中的悬浮物,满足后续系统进水要求。

(3)采用树脂系统交换污水中的钙镁离子,降低加药软化的局限性,保证后续RO系统和蒸发系统的稳定运行。

(4)采用NF系统去除废水中的绝大部分二价盐、总硬度和有机物;保证后续RO系统稳定运行。

(5)采用RO系统去除废水中的绝大部分盐、有机物和其它杂质;保证系统产水达到回用水的标准。

(6)将RO系统浓水经过蒸发系统处理,最终污染物以固废形式存在,蒸发冷凝水回用;实现废水零排放。

(发明人:潘鑫涛)