公布日:2022.02.08

申请日:2021.09.28

分类号:C22B7/00(2006.01)I;C22B5/10(2006.01)I;C22B1/16(2006.01)I;C22B23/02(2006.01)I;C22B34/32(2006.01)I;C22B1/248(2006.01)I;

C22B7/02(2006.01)I;B01D53/79(2006.01)I;B01D53/56(2006.01)I;B01D53/78(2006.01)I;B01D53/50(2006.01)I

摘要

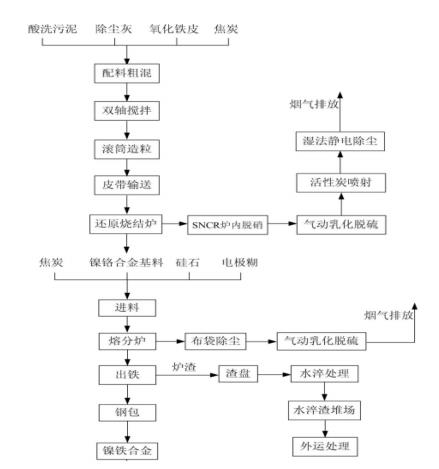

本发明涉及不锈钢酸洗污泥回收技术领域,尤其是不锈钢酸洗污泥资源回收利用方法,其步骤为:(1)制球:将不锈钢酸洗污泥、炼钢除尘灰和炼钢氧化铁皮混合制成球状体;(2)烧结预还原:将球状体进行烘干、烧结、预还原后形成基料;(3)熔分冶炼:将预还原后的基料送入熔分炉内还原冶炼形成液态镍铬合金和炉渣,并通过渣铁分离得到相互分离的镍铬合金和炉渣;(4)烟气处理:基料在熔分炉冶炼过程中进行脱硝、脱硫、除尘工艺对烟气进行处理。本发明不仅会产生较大的效益并且会为环境保护和可持续发展做出巨大贡献。

权利要求书

1.一种不锈钢酸洗污泥资源回收利用方法,其特征在于:其步骤为:(1)制球:将不锈钢酸洗污泥、炼钢除尘灰和炼钢氧化铁皮混合制成球状体;(2)烧结预还原:将球状体进行烘干、烧结、预还原后形成基料;(3)熔分冶炼:将预还原后的基料送入熔分炉内还原冶炼形成液态镍铬合金和炉渣,并通过渣铁分离得到相互分离的镍铬合金和炉渣;(4)烟气处理:基料在熔分炉内熔分冶炼过程中进行脱硝、脱硫、除尘工艺对烟气进行处理。

2.根据权利要求1所述的一种不锈钢酸洗污泥资源回收利用方法,其特征在于:步骤(1)的具体步骤为:将含水率50至55%的不锈钢酸洗污泥在混料场混入6 8%的焦粉、10%的炼钢除尘灰、5%的炼钢氧化铁皮,将混合完成后的原料通过传送带输送方式进入制球机,同时启动制球机,制球机不断旋转,经过20 40分钟运行,原料形成直径为3 5CM的球状固体,从制球机的出料口出料。

3.根据权利要求1所述的一种不锈钢酸洗污泥资源回收利用方法,其特征在于:步骤(2)的具体步骤包括:①进料:将制球机制得的球状固体经皮带输送机输送至还原炉炉顶后,自行滑落至旋转布料器内,经旋转布料器在炉内均匀布料;②烘干、烧结、预还原:首先在还原炉的干馏层利用炉内高温去除球状固体中原料含有的水份,然后进入炉膛后,原料中的焦炭粉和经鼓风机吹入炉膛内的空气进行剧烈燃烧,散发热量,使还原层的温度达到800 1200度,原料中的铁、镍、铬元素在高温下预还原结晶,生成基料,③出料:预还原后的基料经鼓风机吹入常温空气进行冷却,当基料温度降至80 120度后,由旋转出料器排出炉膛,通过出料皮带输送机运送至基料中转库;④还原烧结炉采用分批进料方式,每20至30min进一次料,一批料为4吨,出料采用连续出料方式,出料速度140至150千克/分钟,烧结产生的基料通过皮带机送入中转库。

4.根据权利要求1所述的一种不锈钢酸洗污泥资源回收利用方法,其特征在于:步骤(3)的具体步骤包括:①、进料:将镍铬合金基料、焦碳、硅石按每个批次2000Kg:300Kg:30Kg的比例配比混合均匀后,投入熔分炉电极周围;②、熔分炉冶炼:对熔分炉内进行升温,熔分炉内高温条件下,以碳作为还原剂对基料进行还原反应得到镍铬合金和炉渣;③、出料:熔分炉出铁时间为4小时一次,镍铬合金与炉渣同时从出铁口放出,即生产出Fe含量40至60%左右,镍含量4至8%、铬含量12至18%左右的镍铬合金,炉渣通过位于熔分炉一端两个排渣口之中的一个排渣口排渣,炉渣通过流槽进入渣池,进行水冷处理后进行外运送至水泥厂作为水泥生产原料。

5.根据权利要求1所述的一种不锈钢酸洗污泥资源回收利用方法,其特征在于:步骤(4)中的脱硝工艺为采用SNCR脱硝工艺,其具体步骤为:将含有NHX基的还原剂与水混合后,还原剂稀释为10%浓度的溶液,通过喷枪将稀释后的溶液喷入炉膛内,使得稀释后的溶液与烟气进行SNCR反应生成氮气和水。

6.根据权利要求1所述的一种不锈钢酸洗污泥资源回收利用方法,其特征在于:步骤(4)中的脱硫工艺为采用气动乳化脱硫工艺,其具体步骤为:采用工业纯碱或者石灰作为脱硫剂,把工业纯碱或石灰制成脱硫液,将烟气在脱硫液中充分接触传质,将烟气中的二氧化硫去除;脱硫后的烟气经除雾器除去细小液滴,然后排入有防腐层的湿烟囱,脱硫石膏浆经脱水装置脱水后运出厂外处理。

发明内容

针对现有技术存在的不足,本发明的目的在于提供一种不锈钢酸洗污泥资源回收利用方法。

为实现上述目的,本发明提供如下技术方案:一种不锈钢酸洗污泥资源回收利用方法,其步骤为:(1)制球:将酸洗不锈钢酸洗污泥、炼钢除尘灰和氧化铁皮混合制成球状体;(2)烧结预还原:将球状体进行烘干、烧结、预还原后形成基料;(3)熔分冶炼:将预还原后的基料送入熔分炉内还原冶炼形成液态镍铬合金和炉渣,并通过渣铁分离得到相互分离的镍铬合金和炉渣;(4)烟气处理:基料在熔分炉内熔分冶炼过程中进行除尘、脱硝、脱硫工艺对烟气进行处理。

优选的,步骤(1)的具体步骤为:将含水率50至55%的酸洗不锈钢酸洗污泥在混料场混入6 8%的焦粉、10%的炼钢除尘灰、5%的氧化铁皮,将混合完成后的原料通过传送带输送方式进入制球机,同时启动制球机,制球机不断旋转,经过20 40分钟运行,原料形成直径为3 5CM的球状固体,从制球机的出料口出料。

优选的,步骤(2)的具体步骤包括:①进料:将制球机制得的球状固体经皮带输送机输送至还原炉炉顶后,自行滑落至旋转布料器内,经旋转布料器在炉内均匀布料;②烘干、烧结、预还原:首先在还原炉的干馏层利用炉内高温去除球状固体中原料含有的水份,然后进入炉膛后,原料中的焦炭粉和经鼓风机吹入炉膛内的空气进行剧烈燃烧,散发热量,使还原层的温度达到800 1200度,原料中的铁、镍、铬元素在高温下预还原结晶,生成基料。

③出料:预还原后的基料经鼓风机吹入常温空气进行冷却,当基料温度降至80 120度后,由旋转出料器排出炉膛,通过出料皮带输送机运送至基料中转库;④还原烧结炉采用分批进料方式,每20至30min进一次料,一批料为4吨,出料采用连续出料方式,出料速度140至150千克/分钟,烧结产生的基料通过皮带机送入中转库。

优选的,步骤(3)的具体步骤包括:①、进料:将镍铬合金基料、焦碳、硅石按每个批次2000Kg:300Kg:30Kg的比例配比混合均匀后,投入熔分炉电极周围;②、熔分炉冶炼:对熔分炉内进行升温,熔分炉内高温条件下,以碳作为还原剂对基料进行还原反应得到镍铬合金和炉渣;③、出料:熔分炉出铁时间为4小时一次,镍铬合金与炉渣同时从出铁口放出,即生产出Fe含量40至60%左右,镍含量4至8%、铬含量12至18%左右的镍铬合金,炉渣通过位于熔分炉一端两个排渣口之中的一个排渣口排渣,炉渣通过流槽进入渣池。

优选的,步骤(4)中的脱硝工艺为采用SNCR脱硝工艺,其具体步骤为:将含有NHX基的还原剂与水混合后,还原剂稀释为10%浓度的溶液,通过喷枪将稀释后的溶液喷入炉膛内,使得稀释后的溶液与烟气进行SNCR反应生成氮气和水。

优选的,步骤(4)中的脱硫工艺为采用气动乳化脱硫工艺,其具体步骤为:采用工业纯碱、石灰作为脱硫剂,把工业纯碱、石灰制成脱硫液,将烟气在脱硫液中充分接触传质,将烟气中的二氧化硫去除;脱硫后的烟气经除雾器除去细小液滴,然后排入有防腐层的湿烟囱,脱硫石膏浆经脱水装置脱水后运出厂外处理。

与现有技术相比,本发明的有益效果是:一、资源及能源利用指标:本技术采用了多种节能设计及装备,最大幅度的降低项目资源及能源利用指标,主要体现如下:1、本项目将不锈钢酸洗污泥进行就地处理利用,可解决对不锈钢酸洗污泥的资源化利用大都涉及异地处理,在运输,重新放置过程会产生二次污染和高额运输、处理成本的问题,具有可观的经济环保效益;2、本项目生产工艺可以将不锈钢酸洗污泥中的有价金属元素和氟化钙、氧化钙等作为冶金辅料的物质全部利用,不仅会产生较大的效益并且会为环境保护和可持续发展做出巨大贡献;3、设备选型充分考虑了能效比、能效等级等参数,兼顾了节能和环境保护,清洁生产程度高。选择符合能耗标准的水泵、电机、变压器等,并采用的了就地补偿、变频器、PLC控制、伺服电机等节电措施,有效降低产品能耗。对大于7.5kW的变负荷设备配套电机均加装变频控制,节电率超过10%;4、成品1530℃的镍铬合金基料热料直接红送至不锈钢生产电炉直接用于生产(温度约1200℃),减少了后续不锈钢生产加热所需的能耗,该技术是不锈钢酸洗污泥经高温固化后直接在熔分炉内进行冶炼镍铬合金,作不锈钢冶炼镍铬原料,可实现变废为宝,达到减量化、无害化,节能减排,使不锈钢酸洗污泥资源化高效利用,符合国家发展循环、绿色经济的产业政策。

二、产品指标:本技术最终产品为从酸洗不锈钢酸洗污泥、氧化铁皮、除尘飞灰中提炼生成的镍铬合金,其中原料中镍、铬等有用金属元素回收率90%以上,生产的镍铬合金原料中含镍4 8%、含铬12 18%左右,可直接送不锈钢生产电炉或AOD炉生产不锈钢,均可满足电炉或AOD炉进料要求。

三、废物回收利用指标:本技术作为固废综合利用改造提升项目,是固废资源的“减量化、资源化、无害化”过程,本身就具有较高的环境效益和经济效益。本项目过程中仍会产生固体废弃物,主要如下:一、熔分炉炉渣,炉渣经相关资质单位鉴定确定属于一般固体废物,主要成分是钙和硅,销售到水泥厂生产水泥。二、熔炼等过程布袋除尘系统产生的炼钢除尘灰,该炼钢除尘灰主要成分是锌,可以作为锌回收行业的原料进行处置。本技术各类固废的处置均满足国家相应的标准和规范要求,各类固废均能做到100%安全处置。

(发明人:沈继程;邹光远;周才华;邹赵旭;李臻錕;叶炜)