申请日2021.10.19

公开日期2021.11.12

IPC分类C02F3/10;C02F3/30;C02F3/20;C02F7/00

摘要

本公开涉及一种膜曝气生物反应器‑颗粒污泥一体化污水处理装置及方法,该膜曝气生物反应器‑颗粒污泥一体化污水处理装置包括反应池本体、隔离板、中空纤维膜组件、好氧颗粒污泥和管廊结构;隔离板设置在反应池本体内并将反应池本体分为第一反应腔和第二反应腔,中空纤维膜组件设置在第一反应腔内,好氧颗粒污泥设置在第二反应腔内,隔离板的顶端与反应池本体之间设有过水口;管廊结构包括进水管、出水管、供氧装置和曝气装置,进水管接入第一反应腔,供氧装置连通中空纤维膜组件,第二反应腔中的好氧颗粒污泥上方内接出水管,曝气装置的曝气口位于第二反应腔中的好氧颗粒污泥下方。本公开出水浊度较低、水质较好,无需设置二沉池与污泥回流系统。

权利要求

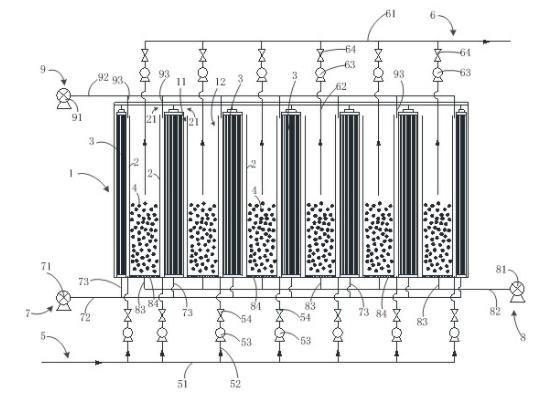

1.一种膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,包括反应池本体(1)、隔离板(2)、中空纤维膜组件(3)、好氧颗粒污泥(4)以及管廊结构;

所述隔离板(2)设置在所述反应池本体(1)内,并将所述反应池本体(1)分为第一反应腔(11)和第二反应腔(12),所述中空纤维膜组件(3)设置在所述第一反应腔(11)内,所述好氧颗粒污泥(4)设置在所述第二反应腔(12)内,且所述隔离板(2)的顶端与所述反应池本体(1)的顶部之间具有用于连通所述第一反应腔(11)和所述第二反应腔(12)的过水口(21);

所述管廊结构包括进水管(5)、出水管(6)、供氧装置(7)以及曝气装置(8),所述进水管(5)的出水口位于所述第一反应腔(11)底部,所述供氧装置(7)连通中空纤维膜组件(3),所述出水管(6)的进水口设置在所述第二反应腔(12)内并位于所述好氧颗粒污泥(4)的上方,所述曝气装置的曝气口设置在所述第二反应腔(12)内,并位于所述好氧颗粒污泥(4)的下方。

2.根据权利要求1所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述隔离板(2)的顶端不低于所述中空纤维膜组件(3)的膜丝的顶端。

3.根据权利要求1所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述第一反应腔(11)至少为三个,所述第二反应腔(12)至少为两个;

当所述第二反应腔(12)的数量为n(n≥2)时,所述第一反应腔(11)的数量为n+1,所述第一反应腔(11)和所述第二反应腔(12)交替设置,且所述反应池本体(1)长度方向的两个端点均为所述第一反应腔(11)。

4.根据权利要求3所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述进水管(5)包括进水主管(51)以及与所述进水主管(51)连通的至少两个进水支管(52);

当所述进水支管(52)的数量为两个或两个以上时,所述进水支管(52)沿所述进水主管(51)的延伸方向间隔设置,一个所述进水支管(52)对应一个所述第一反应腔(11),各所述进水支管(52)的出水口设置在对应的所述第一反应腔(11)的底部。

5.根据权利要求3所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述出水管(6)包括出水主管(61)以及与所述出水主管(61)连通的至少两个出水支管(62);

当所述出水支管(62)的数量为两个或两个以上时,所述出水支管(62)沿所述出水主管(61)的延伸方向间隔设置,一个所述出水支管(62)对应一个所述第二反应腔(12),各所述出水支管(62)的进水口设置在对应的所述第二反应腔(12)内好氧颗粒污泥(4)的上方。

6.根据权利要求1所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述出水管(6)的进水口距离所述第二反应腔(12)底部的尺寸为所述隔离板(2)高度的1/3-2/3。

7.根据权利要求1所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述第二反应腔(12)的有效容积与所述第一反应腔(11)的有效容积呈预设比例,所述预设比例通过所述第二反应腔(12)出水时的体积交换率进行计算。

8.根据权利要求1至7中任一项所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置,其特征在于,所述膜曝气生物反应器-颗粒污泥一体化污水处理装置还包括用于对所述中空纤维膜组件(3)进行清洁的气洗装置(9),所述气洗装置(9)包括气洗鼓风机(91)、气洗主管(92)以及与所述气洗主管(92)连通的气洗支管(93),所述气洗支管(93)通入所述第一反应腔(11)。

9.一种利用如权利要求1至8中任一项所述的膜曝气生物反应器-颗粒污泥一体化污水处理装置进行污水处理的方法,其特征在于,所述方法包括:

步骤S1,通过进水管(5)向第一反应腔(11)内提供原水,当所述第一反应腔(11)内原水的液面与隔离板(2)的顶端平齐时,停止向所述第一反应腔(11)内提供原水;

步骤S2,开启供氧装置(7),向中空纤维膜组件(3)的膜丝的空腔内充入氧气,所述氧气通过所述膜丝表面的膜孔渗出,供给于附着于所述膜丝表面的生物膜内侧的好氧细菌,以使所述第一反应腔(11)内形成膜曝气生物反应器,从而使所述第一反应腔(11)内的原水进行第一次生化反应;

步骤S3,待6h~8h后,通过所述进水管(5)向所述第一反应腔(11)内提供原水,所述第一反应腔(11)内的液体通过过水口(21)溢流至相邻的第二反应腔(12)内,当所述第二反应腔(12)内的液面与所述隔离板(2)的顶端平齐时,停止向所述第一反应腔(11)内提供原水;

步骤S4,开启曝气装置(8),向好氧颗粒污泥(4)提供氧气,以使所述第二反应腔(12)内的液体进行第二次生化反应;

步骤S5,待5h~7h后,关闭所述曝气装置(8),使所述第二反应腔(12)内经过第二次生化反应的污泥混合液进行沉降、分离,得到上清液和污泥沉淀;

步骤S6,待5/12h~1/2h后,通过出水管(6)将第二反应腔内的上清液抽出;

步骤S7,当步骤S3~S6运行的同时,所述第一反应腔(11)内的新一批原水已再次进行6h~8h的生化反应,此时再次通过所述进水管(5)向所述第一反应腔(11)提供原水,循环执行步骤S3至步骤S6。

10.根据权利要求9所述的方法,其特征在于,所述步骤S7之后,所述方法还包括:

系统整体运行一定时期后,停止执行步骤S3~S7,排空所述第一反应腔(11)中的原水,在所述第一反应腔(11)中充满清水,随后开启气洗装置(9),通过气水联合反洗的方式清洗所述中空纤维膜组件(3),使所述膜丝表面的生物膜脱落;清洗结束后,将所述第一反应腔(11)的污泥混合液排空,重新进行挂膜,随后从步骤S1开始运行。

说明书

膜曝气生物反应器-颗粒污泥一体化污水处理装置及方法

技术领域

本公开涉及污水处理技术领域,尤其涉及一种膜曝气生物反应器-颗粒污泥一体化污水处理装置及方法。

背景技术

膜曝气生物反应器是一种新型的生物膜组合工艺,其中,“膜”通常选用中空纤维膜,中空柱状的膜丝表面覆盖生物膜,生物膜外侧为由待处理原水构成的液相,“膜”既提供曝气又兼做生物膜的载体;在实际使用中,氧气通过膜/生物膜交界面扩散进入生物膜,使生物膜由内而外形成好氧层、缺氧层、厌氧层,而原水中的污染物通过生物膜/液相交界面反向进入生物膜,氧气和底物的异向传质使生物膜功能合理分层化,模拟三段式A2O反应系统,可避免生物膜惰性层的产生;综上所述,膜曝气生物反应器的突出特征是低能耗和无泡曝气,对高需氧量、易挥发性污染物的处理具有明显优势,且克服了传统生物滤池载体性能较差、比表面积小和生物膜易脱落等问题;

目前,膜曝气生物反应器在实际应用中通常取代生物滤池作为二级污水处理单元;然而,膜曝气生物反应器由于受到自身结构限制,存在填充密度不足、有机物降解总量有限、出水悬浮物含量高、必须在后端增设二沉池等缺陷;若想克服上述缺陷,还需考虑改善膜曝气生物反应器的设计。

发明内容

为了解决上述技术问题或者至少部分地解决上述技术问题,本公开提供了一种膜曝气生物反应器-颗粒污泥一体化污水处理装置及方法。

为了实现上述目的,本公开提供了一种膜曝气生物反应器-颗粒污泥一体化污水处理装置,包括反应池本体、隔离板、中空纤维膜组件、好氧颗粒污泥以及管廊结构;

所述隔离板设置在所述反应池本体内,并将所述反应池本体分为第一反应腔和第二反应腔,所述中空纤维膜组件设置在所述第一反应腔内,所述好氧颗粒污泥设置在所述第二反应腔内,且所述隔离板的顶端与所述反应池本体的顶部之间具有用于连通所述第一反应腔和所述第二反应腔的过水口;

管廊结构包括进水管、出水管、供氧装置、曝气装置以及气洗装置,进水管的出水口位于所述第一反应腔底部,供氧装置连通所述中空纤维膜组件,所述出水管的进水口设置在所述第二反应腔内并位于所述好氧颗粒污泥的上方,所述曝气装置的曝气口设置在所述第二反应腔内,并位于所述好氧颗粒污泥的下方。

进一步地,所述隔离板的顶端不低于所述中空纤维膜组件的膜丝的顶端。

进一步地,所述第一反应腔(11)至少为三个,所述第二反应腔(12)至少为两个,当所述第二反应腔的数量为n(n≥2)时,所述第一反应腔的数量为n+1,所述第一反应腔和所述第二反应腔交替设置,且所述反应池本体长度方向的两个端点均为所述第一反应腔。

进一步地,所述进水管包括进水主管以及与所述进水主管连通的至少两个进水支管;至少两个所述进水支管沿所述进水主管的延伸方向间隔设置,一个所述进水支管对应一个所述第一反应腔,各所述进水支管的出水口设置在对应的所述第一反应腔的底部。

进一步地,所述出水管包括出水主管以及与所述出水主管连通的至少两个出水支管;至少两个所述出水支管沿所述出水主管的延伸方向间隔设置,一个所述出水支管对应一个所述第二反应腔,各所述出水支管的进水口设置在对应的所述第二反应腔内好氧颗粒污泥的上方。

进一步地,所述出水管的进水口距离所述第二反应腔底部的尺寸为所述隔离板高度的1/3-2/3。

进一步地,所述第二反应腔的有效容积与所述第一反应腔的有效容积呈预设比例,所述预设比例通过所述第二反应腔出水时的体积交换率进行计算。

进一步地,所述膜曝气生物反应器-颗粒污泥一体化污水处理装置还包括用于对所述中空纤维膜组件进行清洁的气洗装置,所述气洗装置包括气洗鼓风机、气洗主管以及与所述气洗主管连通的气洗支管,所述气洗支管通入所述第一反应腔。

本公开还提供了一种利用上述的膜曝气生物反应器-颗粒污泥一体化污水处理装置进行污水处理的方法,所述方法包括:

步骤S1,通过进水管向第一反应腔内提供原水,当所述第一反应腔内原水的液面与隔离板的顶端平齐时,停止向所述第一反应腔内提供原水;

步骤S2,开启供氧装置,向中空纤维膜组件的膜丝的空腔内充入氧气,所述氧气通过所述膜丝表面的膜孔渗出,供给于附着于所述膜丝表面的生物膜内侧的好氧细菌,以使所述第一反应腔内形成膜曝气生物反应器,从而使所述第一反应腔内的原水进行第一次生化反应;

步骤S3,待6h~8h后,通过所述进水管向所述第一反应腔内提供原水,所述第一反应腔内的液体通过过水口溢流至相邻的第二反应腔内,当所述第二反应腔内的液面与所述隔离板的顶端平齐时,停止向所述第一反应腔内提供原水;

步骤S4,开启曝气装置,向好氧颗粒污泥提供氧气,以使所述第二反应腔内的液体进行第二次生化反应;

步骤S5,待5h~7h后,关闭所述曝气装置,使所述第二反应腔内经过第二次生化反应的污泥混合液进行沉降、分离,得到上清液和污泥沉淀;

步骤S6,待5/12h~1/2h后,通过出水管将第二反应腔内的上清液抽出;

步骤S7,当步骤S3~S6运行的同时,所述第一反应腔内的新一批原水已再次进行6h~8h的生化反应,此时再次通过所述进水管向所述第一反应腔提供原水,循环执行步骤S3至步骤S6。

进一步地,所述步骤S7之后,所述方法还包括:停止执行步骤S3~S7,排空所述第一反应腔中的原水,在所述第一反应腔中充满清水,随后开启气洗装置,通过气水联合反洗的方式清洗所述中空纤维膜组件,使所述膜丝表面的生物膜脱落;清洗结束后,将所述第一反应腔的污泥混合液排空,重新进行挂膜,随后从步骤S1开始运行。

本公开实施例提供的技术方案与现有技术相比具有如下优点:

本公开提供的膜曝气生物反应器-颗粒污泥一体化污水处理装置及方法,通过设置反应池本体、隔离板、中空纤维膜组件、好氧颗粒污泥以及管廊结构,其中,隔离板设置在反应池本体内,并将反应池本体分为第一反应腔和第二反应腔,中空纤维膜组件设置在第一反应腔内,好氧颗粒污泥设置在第二反应腔内,且隔离板的顶端与反应池本体的顶部之间具有过水口,第一反应腔和第二反应腔通过过水口连通;管廊结构包括进水管、出水管、供氧装置以及曝气装置,进水管接入第一反应腔,供氧装置连通中空纤维膜组件,出水管设置在第二反应腔内并位于好氧颗粒污泥的上方,曝气装置的曝气口设置在第二反应腔内,并位于好氧颗粒污泥的下方。

具体使用时,原水通过进水管进入第一反应腔内,并在中空纤维膜组件和供氧装置的作用下进行第一次生化反应,经过第一次生化反应的污水通过过水口溢流至相邻的第二反应腔内,并在好氧颗粒污泥和曝气装置的作用下进行第二次生化反应和沉降反应,从而在第二反应腔内形成上清液,最后通过出水管将上清液抽出。

在好氧颗粒污泥的高效沉降作用下,本装置对于悬浮颗粒物的去除率较高,由于出水浊度已达到较低水平,且从膜曝气生物反应器中溢出的污泥颗粒中包含的微生物可直接作为好氧颗粒污泥细菌种群的补充,因此无需设置二沉池以及污泥回流系统,节省占地面积,简化工艺流程,降低能耗;膜曝气生物反应器和好氧颗粒污泥合理分隔,保证二者运行时不对彼此的物理状态和生化反应产生干扰;膜曝气生物反应器中的生物膜与好氧颗粒污泥对于有机物降解的协同作用使本装置尤其适用于处理含高浓度有机污染物的工业废水。

(发明人:刘牡; 段梦缘; 孙凯; 苏英强; 黎泽华; 韩慧铭; 林晓峰; 张立言)