申请日2021.07.12

公开(公告)日2021.09.17

IPC分类号C02F1/72; B01J23/745; B01J21/18; B01J35/00; B01J37/00; C02F101/34

摘要

本发明公开了一种含BPA污水的处理方法、球磨改性磁性生物炭复合材料及其制备方法,其处理方法为:A)制备Fe3O4@MBC;B)取得含BPA污水样品、测定BPA浓度;C)检测污水的pH值;D)投加PDS,投加不同比例用量的Fe3O4@MBC,得到最佳投料比例;E)根据最佳投料比例,将Fe3O4@MBC加入到含BPA的污水中,由其催化PDS,二者共同完成对水体中BPA的降解、去除。本发明还公开了球磨改性磁性生物炭复合材料,其是通过在球磨生物炭的表面上负载Fe3O4片层而得到的鳞片状黑色固体粉末复合材料。本发明还公开了该材料的制备方法。本发明采用的材料具有独特的负载结构,污水处理效果好、成本低。

权利要求书

1.一种含BPA污水的处理方法,其特征在于,其包括如下步骤:

A)制备作为含BPA污水去除剂的球磨改性磁性生物炭复合材料Fe3O4@MBC;

B)取得含BPA污水样品,用高效液相色谱测定BPA的浓度;

C)检测污水的pH值是否处于3-9的范围内,不是则将BPA 污水的pH值调整为3-9;

D)投加PDS、达到在污水样品中5 mmol / L的浓度,然后取不同比例用量的球磨改性磁性生物炭复合材料Fe3O4@MBC,分别加入含BPA污水样品中,测试得到并验证该材料对BPA的去除性能及最佳投料比例;

E)根据测试得到的最佳投料比例,将球磨改性磁性生物炭复合材料Fe3O4@MBC加入到含BPA的污水中,由其催化PDS,二者共同完成对水体中BPA的降解、去除:附着在球磨生物炭表面的大量Fe3O4与过二硫酸盐,经过系列催化反应后生成具有高氧化活性的∙OH,SO4∙-,∙O2-和1O2活性物质,这些活性物质降解水体中的BPA,使其最终矿化为无害的CO2和H2O;

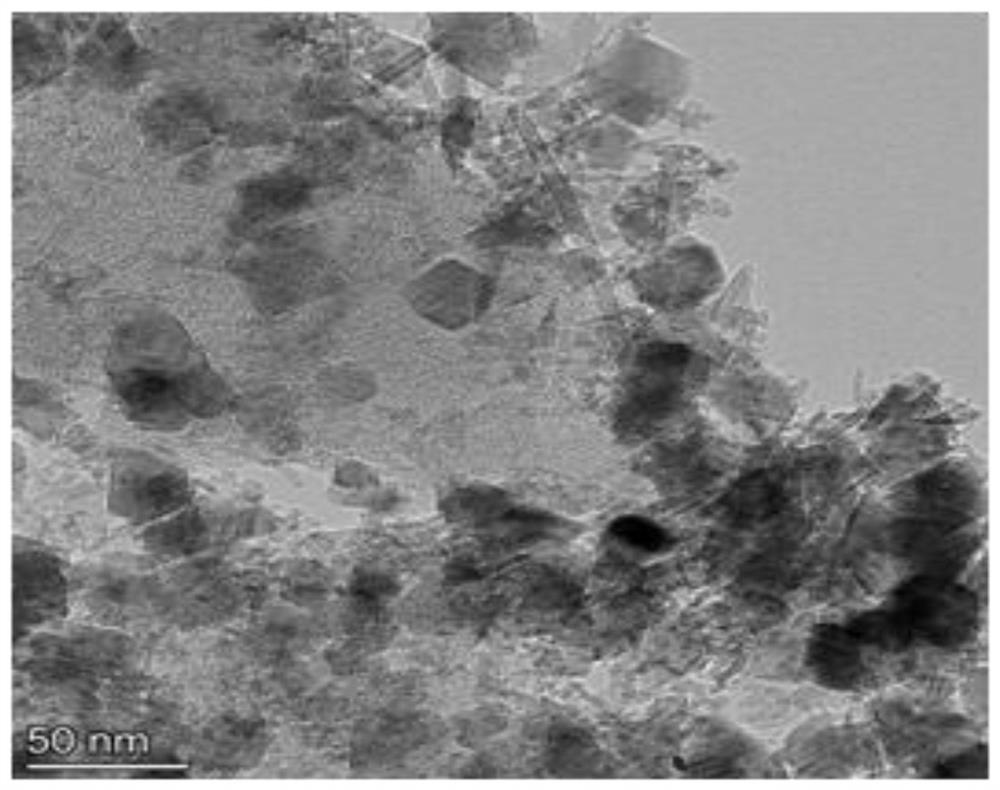

所述的球磨改性磁性生物炭复合材料Fe3O4@MBC,其是通过在球磨生物炭的表面上负载Fe3O4片层而得到的鳞片状黑色固体粉末复合材料Fe3O4@MBC,其中的Fe3O4具有反式尖晶石结构,各片层的晶格间距为0.2~0.3 nm;在球磨生物炭的表面上负载的铁氧化物,以二价铁与三价铁的形式同时存在;其中球磨生物炭为无定形碳和石墨态碳结构;所述Fe3O4@MBC表面存在C-O、C=O、O-C=O含氧官能团,该含氧官能团一方面作为电子供受体直接降解有机污染物,另一方面作为电子穿梭体,介导有机污染物BPA的降解;

所述的球磨改性磁性生物炭复合材料,按照质量百分比,所述的Fe3O4@MBC表面碳含量为40~45%,氧含量为30~40%,铁含量为15~30% ;

所述的球磨改性磁性生物炭复合材料Fe3O4@MBC材料具有介孔结构,平均孔径为10 nm,比表面积不小于140 m2/g,拉曼峰面积比ID/IG≥1.10,且材料表面具有丰富的缺陷位点,材料对PDS的催化能力强。

2.根据权利要求1所述的含BPA污水的处理方法,其特征在于,还包括如下步骤:

F)再生重复利用:将使用过的球磨改性磁性生物炭复合材料Fe3O4@MBC离心分离、回收,用超纯水和乙醇反复洗涤,之后在50 oC真空干燥箱中真空干燥12 h,恢复其对BPA的去除能力;将干燥好的材料收集,重复步骤B)-E),进行下一轮循环降解、去除水体中的BPA;

G)重复步骤F),完成多次降解-再生-降解的循环,去除水体中的BPA。

3.根据权利要求1所述的含BPA污水的处理方法,所述的步骤C),还包括如下步骤:

C-1)向污水样品溶液中加入0.1-0.5 mol / L的酸或含有金属阳离子的碱性化合物,将污水样品的pH调整为3-9,协同Fe3O4@MBC材料,催化PDS,去除水体中的BPA。

4.根据权利要求1所述的含BPA污水的处理方法,其特征在于,所述的球磨改性磁性生物炭复合材料Fe3O4@MBC具有强顺磁性,在液相中可被外加磁铁顺利分离。

5.根据权利要求1所述的含BPA污水的处理方法,其特征在于,所述的球磨改性磁性生物炭复合材料Fe3O4@MBC具有较强的热稳定性,在加热到780 oC以前质量损失不大于10%。

6.一种权利要求1~5之一所述处理方法中球磨改性磁性生物炭复合材料的制备方法,其特征在于,其包括如下步骤:

S1:制备生物炭:将木屑生物质在烘箱中60 °C烘干,研磨粉碎过250 μm筛,放于刚玉舟中置于管式炉中,升温至800 °C后保持2 h,再降至75 °C,制得生物炭粉末,取出备用;

S2:制备球磨改性生物炭:将生物炭粉末与研磨球以1:100的比例置于球磨罐中,球磨6h~12 h,使生物炭粉末形成表面具备多个缺陷点位的片状结构;

S3:制备球磨改性磁性生物炭复合材料Fe3O4@MBC:

以摩尔比为2:1的比例将FeCl3和FeSO4·7H2O在室温下隔绝空气、搅拌至溶解;按1:1的质量比将相应量的球磨改性生物炭加入上述溶液中,室温下搅拌、再向溶液中连续滴加10mol / L NaOH,至pH为10~11,陆续有黑色沉淀生成;室温下继续搅拌,至沉淀完全,其中的铁氧化物在片状的球磨生物炭表面上形成片状的铁氧化物片层,静置,通过磁铁或抽滤分离其黑色沉淀,即制得鳞片状的球磨改性磁性生物炭复合材料Fe3O4@MBC;Fe3O4的生成过程为:Fe2+ + 2Fe3+ + 8OH- → Fe3O4 + 4H2O。

7.根据权利要求6所述球磨改性磁性生物炭复合材料的制备方法,其特征在于,

所述的步骤S1具体为:将松木屑生物质在烘箱中60 °C烘干,研磨粉碎过250 μm筛,取一定量的过筛生物质放于刚玉舟中置于管式炉,管式炉升温程序为:以10 °C/min由室温升温至800 °C,800 °C保留2 h,以10 °C/min由800 °C降至75 °C,得到生物炭,取出备用;

所述的步骤S2具体为:将上述制备的生物炭与研磨球以1:100的比例置于球磨罐中,以300 r/min的转速先顺时针旋转3 h、之后停止运行30 min、然后再以300 r/min的转速逆时针旋转3 h为一个球磨过程,将此过程再重复运行两次,得到球磨改性生物炭;

所述的步骤S3具体为:以摩尔比为2:1的比例将FeCl3和FeSO4·7H2O置于排尽空气的三口烧瓶中,室温下搅拌至溶解获得混合溶液;按1:1的质量比将球磨改性生物炭置于上述混合溶液中,室温下搅拌30 min,再向混合液中连续滴加10 mol / L NaOH,至pH为10~11,有黑色沉淀持续生成;在50 r/min室温下继续搅拌1 h,至沉淀完全,然后室温下静置3~4 h,将黑色沉淀通过磁铁或抽滤分离,即制得Fe3O4@MBC;将分离出的Fe3O4@MBC用超纯水洗涤5次,无水乙醇洗涤3次,真空干燥备用。

说明书

一种含BPA污水的处理方法及球磨改性磁性生物炭复合材料

技术领域

本发明属于污水处理及磁性复合材料技术领域,具体涉及一种含BPA污水的处理方法及球磨改性磁性生物炭复合材料。

背景技术

双酚A,也称BPA,是一种有机化合物,分子式为C15H16O2。在工业上双酚A被用来合成聚碳酸酯(PC)和环氧树脂等材料。60年代以来就被用于制造塑料(奶)瓶、幼儿用的吸口杯、食品和饮料(奶粉)罐内侧涂层。

双酚A是世界上使用最广泛的工业化合物之一,主要用于生产聚碳酸酯、环氧树脂、聚砜树脂、聚苯醚树脂、不饱和聚酯树脂等多种高分子材料。也可用于生产增塑剂、阻燃剂、抗氧剂、热稳定剂、橡胶防老剂、农药、涂料等精细化工产品。

在塑料制品的制造过程中,添加双酚A可以使其具有无色透明、耐用、轻巧和突出的防冲击性等特性,尤其能防止酸性蔬菜和水果从内部侵蚀金属容器,因此广泛用于罐头食品和饮料的包装、奶瓶、水瓶、牙齿填充物所用的密封胶、眼镜片以及其他数百种日用品的制造过程中。

BPA无处不在,从矿泉水瓶、医疗器械到食品包装的内里,都有它的身影。每年,全世界生产2700万吨含有BPA的塑料。但BPA也能导致内分泌失调,威胁着胎儿和儿童的健康。癌症和新陈代谢紊乱导致的肥胖也被认为与此有关。

双酚A对人类的健康有害,已经多方面的试验证明。现有研究表明,双酚A属低毒性化学物质。动物试验发现双酚A有模拟雌激素的效果,即使很低的剂量也能使动物产生雌性早熟、精子数下降、前列腺增长等作用。此外,有资料显示双酚A 具有一定的胚胎毒性和致畸性,可明显增加动物卵巢癌、前列腺癌、白血病等癌症的发生。同时,研究显示,双酚A与小白鼠患哮喘相关联,初步人体实验显示孕妇在妊娠早期受双酚A影响可能会导致婴儿感染哮喘。

BPA主要以简单的物理添加方式加入产品中,在产品的生产和使用中经挥发、淋溶、磨损等方式进入环境,已经造成水环境的严重污染。水体中的BPA可能对人体产生肝肾、神经等毒性和内分泌干扰效应,严重影响人类的监控。2017年,世界卫生组织国际癌症研究机构将其列为2A类致癌物。因此,如何有效实现水环境中BPA的高效去除已受到国内外研究的广泛关注。

目前污水中BPA的去除方法,主要包括物理降解法、生物降解法、催化氧化法等。现有研究发现,多孔碳材料因其具有较大的比表面积和较高的疏水性,被认为是憎水性有机污染物的优良去除剂。多孔碳材料由于价格低廉、降解量高、易于分离等特点而被广泛应用于有机废水的处理。如,Li等利用污水污泥制成多孔生物碳降解BPA,发现降解主要是均相和化学过程,但是其降解效果受环境因子pH与溶解性有机质(DOM),变化的影响较大。Shao等采用废弃烟头制备的多孔碳微球对双酚A(BPA)具有较好的降解性能,最大降解量为865mg/g,但是其降解速度较慢、效率较低,而且也容易受环境因子pH与溶解性有机质(DOM)变化的影响。

为了解决上述问题,中国发明专利申请号 201810234261.8公开了一种利用碳基磁性金属复合材料催化激活过二硫酸盐去除水中内分泌干扰物的方法,属于污染废水化学处理领域。该发明的目的是要解决现有去除水中内分泌干扰物的方法成本高,去除效果差和工艺复杂等缺陷问题。方法:一、将过二硫酸盐与预处理的水混合;二、调节反应pH值;三、制备碳基磁性金属复合材料;四、投加碳基磁性多元金属材料;五、采用外磁场分离磁性材料,即完成用碳基磁性金属复合材料催化激活过二硫酸盐去除水中内分泌干扰物的方法。使用该发明的方法去除水中内分泌干扰物效率可达到80%~97%。

但是,上述专利技术方案还存在着如下的不足:一是上述专利采用阳离子交换树脂作为制备炭基材料的原材料,成本较高;二是环境条件的局限性较大,污染物的去除效果受pH影响明显,在去除污染物的过程中其适应的pH值范围较窄、通常需要调节废水的pH值,工艺复杂;三是其在炭基材料中掺杂了多种金属阳离子,一方面会增加制备材料的难度和成本,另一方面掺杂的钴元素2017年被世界卫生组织国际癌症研究机构列为2B类致癌物,存在生态健康安全风险,而且价格昂贵;四是材料在空气氛围中长时间存放时的催化稳定性低。

此外,目前,多孔碳材料的改性有酸/碱改性和化学氧化等方法,因为机械球磨方法所制得球磨改性材料表面破碎程度大,制作过程复杂,所以均不采用机械球磨改性方法。

发明内容

针对现有技术的上述不足,本发明的目的在于,提供一种新的含BPA污水的处理方法,其以球磨改性磁性生物炭复合材料Fe3O4@MBC作为含BPA污水的去除剂,具体采用球磨改性处理,该材料成本低,催化、降解效率高,降解效果稳定,在去除废水BPA的过程中受废水pH值、阴阳离子和溶解性有机质的影响小,以克服环境条件的局限性,达到提高该类污水的处理效率和效果,并降低处理成本的目的;

本发明还提供球磨改性磁性生物炭复合材料及其制备方法,通过同步改进生物炭的表面形状、结构及机械球磨制备工艺,对材料进行改性,从而获得质量稳定、破损率小的复合物;该材料可提高对水体中BPA的去除效率,并且降低了废水pH值和金属离子、溶解性有机质(DOM)的变化对去除效果的影响;该制备方法工艺简洁,生物炭的质量稳定、破损率小,反应过程可控性高,易于产业化。

为实现上述目的,本发明所提供的技术方案为:

一种含BPA污水的处理方法,其特征在于,其包括如下步骤:

A)制备作为含BPA污水去除剂的球磨改性磁性生物炭复合材料Fe3O4@MBC;

B)取得含BPA污水样品,用高效液相色谱测定BPA的浓度;

C)检测污水的pH值是否处于3-9的范围内,不是则将BPA 污水的pH值调整为3-9;

D)投加PDS、达到在污水样品中5 mM的浓度,然后取不同比例用量的球磨改性磁性生物炭复合材料Fe3O4@MBC,分别加入含BPA污水样品中,测试得到并验证该材料对BPA的去除性能及最佳投料比例:

E)根据测试得到的最佳投料比例,将球磨改性磁性生物炭复合材料Fe3O4@MBC加入到含BPA的污水中,由其催化PDS,二者共同完成对水体中BPA的降解、去除:附着在球磨生物炭表面的大量Fe3O4与过二硫酸盐,经过系列催化反应后生成具有高氧化活性的∙OH,SO4∙-,∙O2-和1O2活性物质,这些活性物质降解水体中的BPA,使其最终矿化为无害的CO2和H2O。

F)再生重复利用:将使用过的球磨改性磁性生物炭复合材料Fe3O4@MBC离心分离、回收,用超纯水和乙醇反复洗涤,之后在50 oC真空干燥箱中真空干燥12 h,恢复其对BPA的去除能力;将干燥好的材料收集,重复步骤B)-E),进行下一轮循环降解、去除水体中的BPA;

G)重复步骤F),完成多次降解-再生-降解的循环,去除水体中的BPA。

所述的步骤C),还包括如下步骤:

C-1)向污水样品溶液中加入0.1-0.5M的酸或含有金属阳离子的碱性化合物,将污水样品的pH调整为3-9,协同Fe3O4@MBC材料,催化PDS,去除水体中的BPA。

一种用于所述含BPA污水的处理方法的球磨改性磁性生物炭复合材料,其特征在于,其是通过在球磨生物炭的表面上负载Fe3O4片层而得到的鳞片状黑色固体粉末复合材料Fe3O4@MBC,其中的Fe3O4具有反式尖晶石结构,各片层的晶格间距为0.2~0.3 nm;在球磨生物炭的表面上负载的铁氧化物,以二价铁与三价铁的形式同时存在;其中球磨生物炭为无定形碳和石墨态碳结构;所述Fe3O4@MBC表面存在C-O、C=O、O-C=O含氧官能团,该含氧官能团一方面作为电子供受体直接降解有机污染物,另一方面作为电子穿梭体,介导有机污染物BPA的降解。

按照质量百分比,所述的Fe3O4@MBC表面碳含量为40~45%,氧含量为30~40%,铁含量为15~30% 。

所述的球磨改性磁性生物炭复合材料Fe3O4@MBC具有强顺磁性,在液相中可被外加磁铁顺利分离。

所述的球磨改性磁性生物炭复合材料Fe3O4@MBC具有较强的热稳定性,在加热到780 oC以前质量损失不大于10%。

所述的球磨改性磁性生物炭复合材料Fe3O4@MBC材料具有介孔结构,平均孔径为10nm,比表面积不小于140 m2/g,拉曼峰面积比ID/IG≥1.10,且材料表面具有丰富的缺陷位点,材料对PDS的催化能力强。

一种所述球磨改性磁性生物炭复合材料的制备方法,其特征在于,其包括如下步骤:

S1:制备生物炭:将木屑生物质在烘箱中60 °C烘干,研磨粉碎过250 μm筛,先放于刚玉舟中再置于管式炉中,升温至800 °C后保持2 h,再降至75 °C,制得生物炭粉末,取出备用;

S2:制备球磨改性生物炭:将生物炭粉末与研磨球以1:100的比例置于球磨罐中,球磨6 h~12 h;

S3:制备球磨改性磁性生物炭复合材料Fe3O4@MBC:

以摩尔比为2:1的比例将FeCl3和FeSO4·7H2O在室温下隔绝空气、搅拌至溶解;按1:1的质量比将相应量的球磨改性生物炭加入上述溶液中,室温下搅拌、再向溶液中连续滴加10 M NaOH,至pH为10~11,陆续有黑色沉淀生成;室温下继续搅拌,至沉淀完全,静置,通过磁铁或抽滤分离其黑色沉淀,即制得鳞片状的球磨改性磁性生物炭复合材料Fe3O4@MBC;Fe3O4的生成过程为:Fe2+ + 2Fe3+ + 8OH- → Fe3O4 + 4H2O。

所述的步骤S1具体为:将松木屑生物质在烘箱中60 °C烘干,研磨粉碎过250 μm筛,取一定量的过筛生物质放于刚玉舟中置于管式炉,管式炉升温程序为:以10 °C/min由室温升温至800 °C,800 °C保留2 h,以10 °C/min由800 °C降至75 °C,得到生物炭,取出备用;

所述的步骤S2具体为:将上述制备的生物炭与研磨球以1:100的比例置于球磨罐中,以300 r/min的转速先顺时针旋转3 h、之后停止运行30 min、然后再以300 r/min的转速逆时针旋转3 h为一个球磨过程,将此过程再重复运行两次,得到球磨改性生物炭;

所述的步骤S3具体为:以摩尔比为2:1的比例将FeCl3和FeSO4·7H2O置于排尽空气的三口烧瓶中,室温下搅拌至溶解获得混合溶液;按1:1的质量比将球磨改性生物炭置于上述混合溶液中,室温下搅拌30 min,再向混合液中连续滴加10 M NaOH,至pH为10~11,有黑色沉淀持续生成;在50 r/min室温下继续搅拌1 h,至沉淀完全,然后室温下静置3~4 h,将黑色沉淀通过磁铁或抽滤分离,即制得Fe3O4@MBC;将分离出的Fe3O4@MBC用超纯水洗涤5次,无水乙醇洗涤3次,真空干燥备用。

与现有技术相比,本发明的优点在于:

1、本发明提供的含BPA污水的处理方法,无需采用阳离子交换树脂作为制备炭基材料的原材料,而是采用结构独特、廉价、并可重复使用的Fe3O4@MBC与PDS协同完成对水体中BPA的降解,其降解效率高,降解效果稳定,处理过程中受废水pH值、阴阳离子和溶解性有机质等的影响小,克服了环境条件的局限性,拓宽了其适用范围;在绝大多数情况下,均不需要进行废水pH值调节,简化了处理工艺,降低了处理成本,有利于大面积推广。

2、本发明提供的含BPA污水的处理方法,具体通过独特的负载结构、附着在球磨生物炭表面的大量Fe3O4活化(催化)过二硫酸盐,通过一系列反应生成具有高氧化活性的∙OH,SO4∙-,∙O2-和1O2等活性物质降解BPA,并将其最终矿化为CO2和H2O。该材料经试验验证,该材料Fe3O4@MBC对BPA的去除过程受水体的pH值、水体中的金属阳离子和溶解性有机质(DOM)变化的影响较小,环境条件的适应性大幅提高,具有广阔的应用前景。

3、本发明提供的处理方法及球磨改性磁性生物炭复合材料Fe3O4@MBC,通过对球磨表面改性增强了生物炭对Fe3O4的附着能力、对PDS的催化能力,因此提高了对BPA的去除性能。球磨改性能明显改变生物炭的表面结构及物理、化学特性:其相比未改性的生物炭材料,增加了表面缺陷位、比表面积、孔容积、表面官能团含量、热稳定性和分散性,因此增强了其对PDS的催化能力和对BPA的去除能力,比未改性材料提高了3倍。

4、本发明提供的球磨改性磁性生物炭复合材料Fe3O4@MBC及其制备方法,所采用的主要原材料为农林废弃物,也无需在炭基材料中掺杂多种金属阳离子,在实现废物资源化利用的基础上降低了制备材料的成本;大幅简化了Fe3O4@MBC的制备工艺,通过对工艺的改进,对常规生物炭进行特定工艺条件的球磨就可大大提高其对Fe3O4的负载量;而且球磨后获得的复合物质量稳定、破损率小,易于实现产业化。

(发明人:于云江;常兆峰;郭浩博;李良忠;向明灯)