申请日2021.06.23

公开(公告)日2021.08.24

IPC分类号C02F3/30; C02F9/14; C02F101/16

摘要

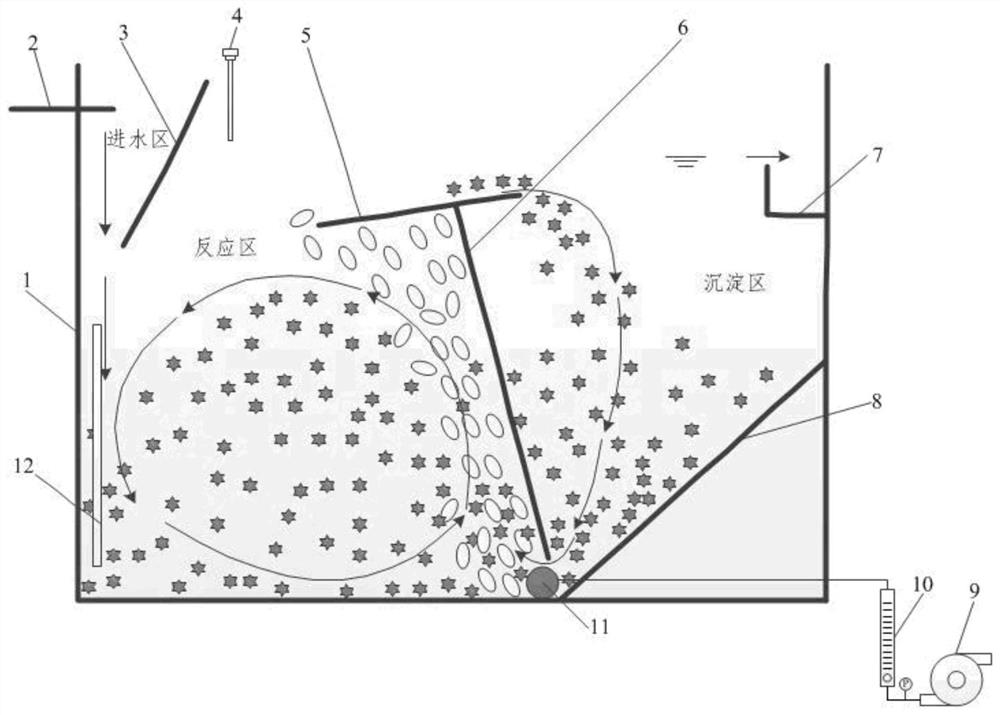

本发明公开了一种实现同步硝化反硝化污水脱氮装置,所用反应腔包括:进水管道、进水导流板、反应器中间隔板、过流导板、污泥沉淀斜板、穿孔曝气管及溢流堰板。反应腔分为进水区、硝化反应区、污泥沉淀区;反应器中间隔板倾斜安装,将整个反应器一分为二,隔板上端与过流导板相连,隔板底端连通,隔板底端敷设穿孔曝气管,利用气泡的升力作用促使隔板两侧依次形成污泥混合液上升、下降流场。含氮废水经过曝气混合后进行硝化反应,并通过过流导板进入沉淀区进行反硝化反应。沉淀区底部沉积的泥水混合物通过气泡的牵引,通过中间隔板底端通道,再次进入上升流场。本系统通过合理布置导流板及曝气装置,实现无动力回流并以此进行循环处理。

权利要求书

1.一种实现污水同步硝化反硝化脱氮的装置,其特征在于包括曝气机、气体流量计、反应腔;反应腔主要包括反应池体、进水管、进水导流板、过流导板、反应器中间隔板、污泥沉淀区斜板、自动加热器、穿孔曝气管、溢流堰;进水导流板、过流导板、反应器中间隔板、污泥沉淀区斜板依次固定设置在反应池体的侧壁上,将反应池体分隔为进水区、反应区和沉淀区;曝气机、气体流量计通过气体管道与反应腔内的穿孔曝气管连接。

2.根据权利要求1所述的一种实现污水同步硝化反硝化脱氮的装置,其特征在于:还包括温度控制器,温度控制器设置在反应区上部;自动加热器设置在反应区下部;所述的进水导流板设置靠近进水口,与反应池体侧壁构成进水区;所述进水导流板采用倾斜安装的方式,其与反应池体池底夹角呈45°~60°,其顶端与反应池体总高持平。

3.根据权利要求1所述的一种实现污水同步硝化反硝化脱氮的装置,其特征在于:所述的过流导板采用采用倾斜安装的方式,其与反应池体池底夹角呈10°~15°,其顶端低于溢流堰顶端1-10cm,其底端高于进水导流板底端5-10cm。

4.根据权利要求1所述的一种实现污水同步硝化反硝化脱氮的装置,其特征在于:所述的反应器中间隔板采用采用倾斜安装的方式,其与反应池体池底夹角呈75°~85°,其顶端位于过流导板2/3处。

5.根据权利要求1所述的一种实现污水同步硝化反硝化脱氮的装置,其特征在于:所述的穿孔曝气管采用采用水平安装的方式,安装位置位于反应器中间隔板底端正下方;所述曝气管向下交错45度开孔,其开孔位置朝向进水侧,开孔孔径1-5mm。

6.根据权利要求1所述的一种实现污水同步硝化反硝化脱氮的装置,其特征在于:所述的污泥沉淀区斜板采用采用倾斜安装的方式,安装位置位于曝气管左侧,其与反应池体池底夹角呈45°~65°。

7.一种采用权利要求1-6任一项所述的一种实现污水同步硝化反硝化脱氮的装置的污水同步硝化反硝化脱氮的处理方法,其特征在于:所述处理方法步骤如下所示:a)将污水引入装有活性污泥的反应腔中,通过进水导流板的导流,改变污水流向,促使含氮污水向反应池池底流动,并与反应区活性污泥混合;b)由曝气系统提供溶解氧,并由硝化细菌发生硝化反应;c)由曝气管气泡上升带来的浮力,带动污泥混合液通过过流导板,缓慢进入沉淀区;d)在沉淀区,由于溶解氧的降低,系统发生反硝化反应;一部分污水通过溢流堰溢流出反应器,另一部分泥水混合物,通过反应器中间隔板底端通道,由穿孔曝气管曝气气泡上升产生的牵引力,回流至反应区,并与反应区混合液混合,在进水水流的冲击力与气泡上升引起的浮力共同作用下,回流液与硝化污泥混合液及含氮污水在反应区形成环流,从而实现循环、无动力回流、无动力混合搅拌、同步硝化反硝化脱氮。

8.根据权利要求7所述的一种污水同步硝化反硝化脱氮的处理方法,其特征在于:曝气系统提供曝气时,控制反应区溶解氧浓度为1.0~2.5mg/L。

9.根据权利要求7所述的一种污水同步硝化反硝化脱氮的处理方法,其特征在于:控制反应区内污泥浓度为3500mg/L~5500mg/L,污泥泥龄为30-35d。

10.根据权利要求7所述的一种污水同步硝化反硝化脱氮的处理方法,其特征在于:控制进水pH值为7.5~8.0;进水碳氮比控制为1:1~3:1;如进水碳源不足,需额外投加碳源,所述碳源包括但不限定于葡萄糖、甲醇、乙醇、面粉。

说明书

一种实现污水同步硝化反硝化脱氮的装置及使用方法

技术领域

本发明涉及生物脱氮技术领域,具体是一种实现污水同步硝化反硝化脱氮的装置及使用方法。

背景技术

氮元素是微生物生长繁殖过程中必不可少的营养元素,但在自然水体中氮素含量过高,极其容易引发水体富营养化,导致水体中低等生物(如蓝藻)的疯狂生长,最终致使水体发黑发臭。水体中氮元素的去除方式主要有物理化学法、微生物活性污泥法及其他方法。

采用物理化学法处理氨氮污水,主要是通过物理化学手段,迫使污水中的氨氮发生转化或者被氧化还原的一种处理工艺。在工业上运用较多的主要有吹脱法、化学沉淀法、折点加氯法以及离子交换法等。

微生物活性污泥法脱氮一般是指在活性污泥中特定微生物的作用下,通过微生物新陈代谢、氨化反应、硝化、反硝化等一系列过程,将污水中NH4+-N氧化成N2,从而实现污水脱氮。生物法脱氮具有处理效果稳定、适用范围广泛等巨大优势,在工业上运用广泛。

传统生物脱氮工艺是将硝化反应及反硝化反应分开布设于两个不同的反应器中,在硝化阶段,污水中NH4+-N先被氨氧化细菌(AOB)氧化成NO2--N,然后由亚硝酸盐氧化菌(NOB)将NO2--N氧化成NO3--N,然后再由反硝化细菌将NO2--N、NO3--N还原为N2。这样就导致整套工艺流程较长,占地面积较大,造成工程投资成本较高。

同步硝化反硝化(SND)是利用构筑物内多种脱氮细菌的相互作用实现硝化与反硝化反应在同一反应器内同时进行,具备占地小、耗氧量少、无需调节pH值等优势,但由于影响同步硝化反硝化脱氮效果的环境因素较多,如溶解氧(DO)、营养比例(C/N)、pH、污泥浓度(MLSS)及污泥泥龄(SRT)等,且操作比较复杂,造成在实际工程中很难控制其最佳运行条件。

发明内容

为了解决背景技术中存在的问题,本发明的目的在于提供发明一种可实现同步硝化反硝化、工艺流程短、污泥无动力回流、出水水质好、控制简单的污水脱氮处理装置。

为实现上述目的,本发明提供如下技术方案:

一种实现污水同步硝化反硝化脱氮的装置,包括曝气机、气体流量计、反应腔;反应腔主要包括反应池体、进水管、进水导流板、过流导板、反应器中间隔板、污泥沉淀区斜板、自动加热器、穿孔曝气管、溢流堰;进水导流板、过流导板、反应器中间隔板、污泥沉淀区斜板依次固定设置在反应池体的侧壁上,将反应池体分隔为进水区、反应区和沉淀区;曝气机、气体流量计通过气体管道与反应腔内的穿孔曝气管连接。

进一步地,还包括温度控制器,温度控制器设置在反应区上部;自动加热器设置在反应区下部;所述的进水导流板设置靠近进水口,与反应池体侧壁构成进水区;所述进水导流板采用倾斜安装的方式,其与反应池体池底夹角呈45°~60°,其顶端与反应池体总高持平。

进一步地,过流导板采用采用倾斜安装的方式,其与反应池体池底夹角呈10°~15°,其顶端低于溢流堰顶端1-10cm,其底端高于进水导流板底端5-10cm。

进一步地,反应器中间隔板采用采用倾斜安装的方式,其与反应池体池底夹角呈75°~85°,其顶端位于过流导板2/3处。

进一步地,穿孔曝气管采用采用水平安装的方式,安装位置位于反应器中间隔板底端正下方;所述曝气管向下交错45度开孔,其开孔位置朝向进水侧,开孔孔径1-5mm。

进一步地,污泥沉淀区斜板采用采用倾斜安装的方式,安装位置位于曝气管左侧,其与反应池体池底夹角呈45°~65°。

一种污水同步硝化反硝化脱氮的方法,主要步骤如下:a)将污水引入装有活性污泥的反应腔中,通过进水导流板的导流,改变污水流向,促使含氮污水向反应池池底流动,并与反应区活性污泥混合;b)由曝气系统提供溶解氧,并由硝化细菌发生硝化反应;c)由曝气管气泡上升带来的浮力,带动污泥混合液通过过流导板,缓慢进入沉淀区;d)在沉淀区,由于溶解氧的降低,系统发生反硝化反应;一部分污水通过溢流堰溢流出反应器,另一部分泥水混合物,通过反应器中间隔板底端通道,由穿孔曝气管曝气气泡上升产生的牵引力,回流至反应区,并与反应区混合液混合,在进水水流的冲击力与气泡上升引起的浮力共同作用下,回流液与硝化污泥混合液及含氮污水在反应区形成环流,从而实现循环、无动力回流、无动力混合搅拌、同步硝化反硝化脱氮。

进一步地,曝气系统提供曝气时,控制反应区溶解氧(DO)浓度为1.0~2.5mg/L。

进一步地,控制反应区内污泥浓度(MLSS)为3500mg/L~5500mg/L,污泥泥龄(SRT)为30-35d。

进一步地,控制进水pH值为7.5~8.0;进水碳氮比(C/N)控制为1:1~3:1;如进水碳源不足,需额外投加碳源,所述碳源包括但不限定于葡萄糖、甲醇、乙醇、面粉等。

与现有技术相比,本发明的有益效果是:

通过污水同步硝化反硝化脱氮的装置内部独特设计,进水导流板改变进水流向,促使进水朝反应池池底快速流动,与反应区污泥混合发生硝化反应后,通过过流导板,缓慢进入沉淀区;经沉淀后,一部分上层清水通过溢流堰溢流出系统,一部分泥水混合物通过反应器中间隔板底端通道,由穿孔曝气管曝气气泡上升产生的牵引力,回流至反应区,并与反应区混合液混合,并在反应区形成环流,达到无动力回流、无动力混合搅拌、同步硝化反硝化脱氮的目的。

穿孔曝气管采用采用水平安装的方式,安装位置位于反应器中间隔板底端正下方,既能起到曝气的功能,又能增加污水在反应池内的流动性,即增加曝气的效果。

通过本申请独特的设计,进一步凸显了同步硝化反硝化脱氮装置占地小、耗氧量少、无需调节pH值等优势。

本申请操作简单,在实际工程中很容易控制其最佳运行条件。

(发明人:简陈生;宁小飞;董乔红;李亮)