申请日2021.06.07

公开(公告)日2021.07.20

IPC分类号C02F9/10; C02F101/30; C02F101/34; C02F101/16

摘要

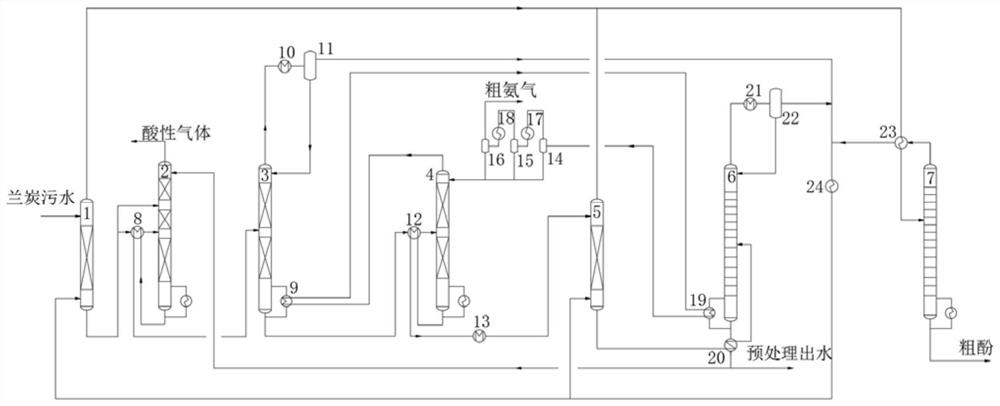

本发明公开了一种节能兰炭污水处理系统及方法,包括依次连接的一级萃取塔、脱酸塔、溶剂塔、脱氨塔、二级萃取塔、水塔和酚塔,所述脱氨塔的气液出口依次通过溶剂塔再沸器、水塔再沸器连通氨气分凝系统。将脱氨塔塔顶采出的含氨水汽依次作为溶剂塔再沸器、水塔再沸器的热源,既节省了溶剂塔再沸器、水塔再沸器的热源供给,也节约了含氨水汽冷凝的冷源供给,达到热能利用充分、能耗降低的目的,将兰炭废水首先经一级萃取塔进行萃取除油、除尘、脱酚处理,降低废水中的CODcr,减轻后续设备运行负荷,避免了后续设备、管道的堵塞,同时确保脱氨塔得到高纯度的氨气产品,解决了因氨气中含油高而成为危废品的难题。

权利要求书

1.一种节能兰炭污水处理系统,其特征在于,包括连接于脱酸塔(2)之前的一级萃取塔(1)、依次连接于脱氨塔(4)之后的二级萃取塔(5)、水塔(6)和酚塔(7)以及设置于所述脱酸塔(2)和所述脱氨塔(4)之间的溶剂塔(3),所述脱氨塔(4)的气液出口依次通过溶剂塔再沸器(9)、水塔再沸器(19)连通氨气分凝系统。

2.根据权利要求1所述的一种节能兰炭污水处理系统,其特征在于,所述一级萃取塔(1)釜液出口连通所述脱酸塔(2)的冷进料口,所述一级萃取塔(1)釜液出口经过脱酸塔进料预热器(8)和所述脱酸塔(2)釜液换热后与所述脱酸塔(2)的热进料口连通,所述脱酸塔(2)的顶部进料口与所述水塔(6)的预处理水出口连通。

3.根据权利要求1所述的一种节能兰炭污水处理系统,其特征在于,所述脱酸塔(2)釜液出口通过脱酸塔进料预热器(8)与所述溶剂塔(3)上部的污水进料口连通,所述溶剂塔(3)釜液出口通过脱氨塔预热器(12)与所述脱氨塔(4)的上部进料口连通,所述溶剂塔(3)顶部的第一共沸物出口通过溶剂塔冷凝器(10)与溶剂塔回流罐(11)连通,所述溶剂塔回流罐(11)底部的出水口与所述溶剂塔(3)顶部的第一回流口连通,所述溶剂塔回流罐(11)上部的萃取剂出口通过酚塔冷凝冷却器(24)分别与所述一级萃取塔(1)下部的第一萃取剂入口和所述二级萃取塔(5)下部的第二萃取剂入口连通。

4.根据权利要求1所述的一种节能兰炭污水处理系统,其特征在于,所述脱氨塔(4)塔釜的脱氨污水出口通过脱氨塔预热器(12)、脱氨塔釜液冷却器(13)与所述二级萃取塔(5)的上部进料口连通,所述氨气分凝系统包括依次连接的一级分凝器(14)、一级闪蒸器(17)、二级分凝器(15)、二级闪蒸器(18)和三级分凝器(16),所述一级分凝器(14)与所述水塔再沸器(19)连通,所述一级分凝器(14)、所述二级分凝器(15)和所述三级分凝器(16)的液体出口均与所述脱氨塔(4)顶部的第二回流口连通。

5.根据权利要求1所述的一种节能兰炭污水处理系统,其特征在于,所述二级萃取塔(5)釜液出口通过水塔进料预热器(20)与所述水塔(6)上部的进料口连通,所述水塔(6)底部的预处理水出口通过所述水塔进料预热器(20)与所述脱酸塔(2)的顶部进料口连通,所述水塔(6)顶部的第二共沸物出口通过水塔冷凝器(21)与水塔回流罐(22)连通,所述水塔回流罐(22)底部的出水口与所述水塔(6)顶部的第三回流口连通,所述水塔回流罐(22)上部的萃取剂出口通过酚塔冷凝冷却器(24)分别与所述一级萃取塔(1)下部的第一萃取剂入口和所述二级萃取塔(5)下部的第二萃取剂入口连通。

6.根据权利要求1所述的一种节能兰炭污水处理系统,其特征在于,所述一级萃取塔(1)顶部的第一萃取物出口和所述二级萃取塔(5)顶部的第二萃取物出口均通过酚塔换热器(23)与所述酚塔(7)上部的进料口连通,所述酚塔(7)顶部的萃取剂出口通过所述酚塔换热器(23)、酚塔冷凝冷却器(24)与所述一级萃取塔(1)下部的第一萃取剂入口和所述二级萃取塔(5)下部的第二萃取剂入口均连通,所述酚塔(4)底部设有酚出口。

7.一种应用权利要求1~6任一所述的一种节能兰炭污水处理系统的处理方法,其特征在于,包括以下步骤:

S1一级萃取脱酚除油处理:利用所述一级萃取塔(1)进行初脱酚除油;所述一级萃取塔(1)中萃取剂进料量占所述一级萃取塔(1)中污水进料量的10~30%;

S2脱酸处理:利用所述脱酸塔(2)进行脱酸;

S3萃取剂初回收处理:利用所述溶剂塔(3)进行萃取剂初回收;

S4脱氨处理:利用所述脱氨塔(4)进行脱氨,且所述脱氨塔(4)采出的含氨水汽依次作为所述溶剂塔再沸器(9)、所述水塔再沸器(19)加热的热源;

S5二级萃取脱酚除油处理:利用所述二级萃取塔(5)进行再脱酚除油;

S6萃取剂再回收处理:利用所述水塔(6)进行萃取剂再回收;

S7萃取剂再生处理:利用所述酚塔(7)进行萃取剂与酚分离。

8.根据权利要求7所述的一种节能兰炭污水处理系统的处理方法,其特征在于,在所述S4脱氨处理中,所述脱氨塔(4)采出的含氨水汽压力为0.3~0.6MPa。

9.根据权利要求8所述的一种节能兰炭污水处理系统的处理方法,其特征在于,在所述S5二级萃取脱酚除油处理中,所述二级萃取塔(5)中萃取剂进料量占所述二级萃取塔(5)中污水进料量的5~25%。

10.根据权利要求9所述的的一种节能兰炭污水处理系统的处理方法,其特征在于,

S1一级萃取脱酚除油处理:

兰炭污水进入所述一级萃取塔(1)中进行初脱酚除油,在所述一级萃取塔(1)顶部采出第一萃取物、塔釜采出初脱酚除油污水;

其中,所述一级萃取塔(1)的温度小于等于50℃;

S2脱酸处理:

在所述S1一级萃取脱酚除油处理中采出的初脱酚除油污水分为冷、热两股进料进入所述脱酸塔(2)内,其中,所述脱酸塔(2)的冷进料从所述脱酸塔(2)的上部进入,所述脱酸塔(2)的热进料通过与脱酸进料预热器(8)换热后,温度升高至90~130℃后从所述脱酸塔(2)的中上部进入,所述脱酸塔(2)的热进料量与所述脱酸塔(2)的冷进料量之比为2:1~6:1;

在所述脱酸塔(2)的顶部采用所述水塔(6)采出的部分预处理出水作为塔顶进料进入,以对从塔釜上升的酸性气体进行洗涤净化,所述脱酸塔(2)的塔顶进料量占所述水塔(6)的预处理出水量的1~10%;

在所述脱酸塔(2)的塔顶采出经洗涤的酸性气体;

在所述脱酸塔(2)的塔釜采出脱酸污水;

其中,所述脱酸塔(2)的塔顶压力为0.3~0.6MPa,塔顶温度为35~45℃;

S3萃取剂初回收处理:

在所述S2脱酸处理中采出的脱酸污水通过所述脱酸塔进料预热器(8)冷却从所述溶剂塔(3)上部进入所述溶剂塔(3)内;

在所述溶剂塔(3)顶部采出共沸物,共沸物中萃取剂占水的5~10%,共沸物通过溶剂塔冷凝器(10)冷凝进入至溶剂塔回流罐(11)中分层得到水和萃取剂,水回流至所述溶剂塔(3)内,萃取剂通过酚塔冷凝冷却器(24)冷却分别循环至所述一级萃取塔(1)内和所述二级萃取塔(5)内;

其中,所述溶剂塔(3)的塔顶压力为常压,塔顶温度为45~95℃;

S4脱氨处理:

在所述S3萃取剂初回收处理中采出的初脱剂污水,初脱剂污水通过脱氨塔预热器(12)与所述脱氨塔(4)塔釜采出的脱氨污水换热后经所述脱氨塔(4)的上部进入至所述脱氨塔(4)内;

在所述脱氨塔(4)的顶部采出的含氨水汽依次为所述溶剂塔再沸器(9)、所述水塔再沸器(19)提供热源,然后依次进入一级分凝器(14)、一级闪蒸器(17)、二级分凝器(15)、二级闪蒸器(18)和三级分凝器(16)中进行逐级降温减压,浓缩得到粗氨气,闪蒸液相回流至所述脱氨塔(4)内;

在所述脱氨塔(4)的塔釜采出脱氨污水;

其中,所述脱氨塔(4)的塔顶压力为0.3~0.6MPa,塔釜压力为0.325~0.625MPa,塔顶温度为135~158℃,塔釜温度为145~165℃;

S5二级萃取脱酚除油处理:

在所述S4脱氨处理中采出的脱氨污水通过脱氨塔预热器(12)换热、脱氨塔釜液冷却器(13)冷却后从所述二级萃取塔(5)的上部进入至所述二级萃取塔(5)内;

在所述二级萃取塔(5)的顶部采出第二萃取物;

在所述二级萃取塔(5)的塔釜采出二级脱酚除油污水;

其中,所述二级萃取塔(5)的温度小于等于50℃;

S6萃取剂再回收处理:

在所述S5二级萃取脱酚除油处理中采出的二级脱酚除油污水,通过水塔进料预热器(20)升温至70~90℃后,从所述水塔(6)上部进入至所述水塔(6)内;

在所述水塔(6)顶部采出共沸物,共沸物中萃取剂占水的5~10%,共沸物通过水塔冷凝器(21)冷却进入至水塔回流罐(22)中分层得到水和萃取剂,水回流至所述水塔(6)内,萃取剂通过所述酚塔冷凝冷却器(24)冷却分别循环至所述一级萃取塔(1)内和所述二级萃取塔(5)内;

在所述水塔(6)的底部采出预处理出水;

其中,所述水塔(6)的塔顶压力为常压,塔顶温度为65~95℃;

S7萃取剂再生处理:

在所述S1一级萃取脱酚除油处理中采出的第一萃取物和在所述S5二级萃取脱酚除油处理中采出的第二萃取物,通过酚塔换热器(23)与所述酚塔(7)顶部采出的气相萃取剂换热至60~100℃后,经所述酚塔(7)的上部进入至所述酚塔(7)内;

在所述酚塔(7)顶部采出的气相萃取剂,通过所述酚塔换热器(23)换热、所述酚塔冷凝冷却器(24)冷却后得到高纯度的新鲜萃取剂,新鲜萃取剂分别循环至所述一级萃取塔(1)内和所述二级萃取塔(5)内;

在所述酚塔(7)的底部采出粗酚;

其中,所述酚塔(7)的操作压力为-0.04~0.01MPa,塔顶温度为50~80℃,塔釜温度为155~180℃。

说明书

一种节能兰炭污水处理系统及方法

技术领域

本发明属于废水处理技术领域,具体为一种节能兰炭污水处理系统及方法。

背景技术

兰炭污水是指低变质煤(不粘煤、弱粘煤、长焰煤)在中低温干馏(约600~800℃)过程以及煤气净化、兰炭蒸汽熄焦过程中形成的一种工业废水。这种废水成分复杂,含有大量难降解、高毒性的污染物,如苯系物、酚类、多环芳烃、氮氧杂环化合物等有机污染物,是一种典型的高污染、高毒性、难降解的工业废水。

2008年国家工业和信息化产业部将兰炭(半焦)列入产业目录后,由于市场需求巨大,兰炭产业得到了迅猛发展,但兰炭废水的相关研究却没有跟上步伐,目前国内外尚没有成熟的兰炭污水处理工艺,已投产的大多数兰炭生产企业,其污水处理方法主要采用焦化污水处理工艺。由于兰炭废水的水质比焦化废水恶劣10倍,兰炭污水处理难度极大,现有焦化污水处理方法不适用对兰炭污水进行处理。目前,采用各种焦化污水方法对兰炭污水进行处理应用中都存在一些严峻问题,如一次投资成本高、运行费用高、设备堵塞、运行不稳定、出水不合格、提取产品为危废品等问题,这也是兰炭废水处理领域亟需解决的问题。如果兰炭污水得不到彻底的解决,会影响整个兰炭产业链的健康发展,好多已建成的兰炭企业面临着停产的风险。

发明内容

针对现有技术存在的不足,本发明目的是提供一种节能兰炭污水处理系统及方法,以解决上述背景技术中提出的问题。本发明系统装置简单,操作稳定,方法工艺参数常规合理,既能避免设备堵塞、实现产品的高纯回收,又能热能利用充分、降低运行费用。

本发明一目的为提供一种节能兰炭污水处理系统,具体如下:

一种节能兰炭污水处理系统,包括连接于脱酸塔之前的一级萃取塔、依次连接于脱氨塔之后的二级萃取塔、水塔和酚塔以及设置于所述脱酸塔和所述脱氨塔之间的溶剂塔,所述脱氨塔的气液出口依次通过溶剂塔再沸器、水塔再沸器连通氨气分凝系统。

采用上述技术方案,在脱酸塔前设置一级萃取塔,使得兰炭污水首先进入一级萃取塔内进行萃取除油、脱酚,避免了油在脱酸塔和脱氨塔内不断富集导致频繁泛塔、操作不稳定,也避免得到的粗氨气中油含量过高而无法做成产品且成为危废品,更避免吨水处理费用成倍增加,该设置同时解决了设备堵塞和产品不合格的问题。另外,通过将脱氨塔的气液出口依次连通溶剂塔再沸器和水塔再沸器,最后连通氨气分凝系统,使得脱氨塔的气液出口采出的含氨水汽依次为溶剂塔、水塔的塔釜再沸器提供热源,同时使得溶剂塔塔釜采出液与水塔塔釜采出液依次为含氨水汽提供冷源,既节省了溶剂塔再沸器和水塔再沸器加热所需热源的供给,也节省了含氨水汽冷却所需冷源的供给,达到热能利用充分、能耗降低的目的,每时吨水处理可节约≥110公斤的蒸汽。

进一步地,所述一级萃取塔塔顶设有第一萃取物出口、上部设有污水进料口、下部设有第一萃取剂入口、塔釜设有釜液出口。使得兰炭污水经萃取处理后,将兰炭废水中的油、固体粉尘脱除,去除率高达90%,减轻后续处理设备的负担,避免设备污堵,确保后续设备长周期稳定运行。

进一步地,所述脱酸塔设有塔顶酸性气体出口、顶部进料口、冷进料口、热进料口、釜液出口,所述一级萃取塔釜液出口连通所述脱酸塔上部的冷进料口,所述一级萃取塔釜液出口经过脱酸塔进料预热器和所述脱酸塔釜液换热后与所述脱酸塔中上部的热进料口连通,所述脱酸塔的顶部进料口与所述水塔的预处理水出口连通。

采用上述技术方案,脱酸塔热进料口的进料(一级萃取塔釜液出口的初脱酚除油污水)通过与脱酸塔釜液出口的脱酸污水换热,回收了大量的热量,节省热能,降低能耗。通过将脱酸塔的顶部进料口与水塔的预处理水出口连通,使得在水塔预处理水出口采出的预处理出水经脱酸塔的顶部进料口进入至脱酸塔内,以对从脱酸塔塔釜上升的酸性气体进行洗涤净化,使得在脱酸塔塔顶酸性气体出口采出的酸性气体中氨和萃取剂的含量降低,其中氨≤100ppm,萃取剂≤10ppm,避免了酸性气体中含量较高的氨随酸性气体在输送管道内运输时形成硫铵、碳铵等盐,从而堵塞输送管道。

进一步地,所述脱酸塔的热进料口的以上部分采用三段填料床层,每段填料床层处各设一个进料处,所述脱酸塔的热进料口的以下部分采用10~50层抗堵型塔盘。

进一步地,所述抗堵型塔盘的升气孔沿气流方向设有凸缘,也就是凸缘高度高于升气孔所在水平面的高度,避免气液传质时,杂质在升气孔处聚集造成升气孔的拥堵,影响气液传质。

进一步地,所述溶剂塔顶部设有第一共沸物出口和第一回流口、上部设有污水进料口、塔釜设有釜液出口,所述脱酸塔釜液出口通过所述脱酸塔进料预热器与所述溶剂塔上部的污水进料口连通,所述溶剂塔釜液出口通过脱氨塔预热器与所述脱氨塔的上部进料口连通,所述溶剂塔顶部的第一共沸物出口通过溶剂塔冷凝器与溶剂塔回流罐连通,所述溶剂塔回流罐底部的出水口与所述溶剂塔顶部的第一回流口连通,所述溶剂塔回流罐上部的萃取剂出口通过酚塔冷凝冷却器分别与所述一级萃取塔下部的第一萃取剂入口和所述二级萃取塔下部的第二萃取剂入口连通。

采用上述技术方案,溶剂塔上部污水进料口的进料(脱酸塔釜液出口的脱酸污水)通过脱酸塔进料预热器与一级萃取塔釜液出口的初脱酚除油污水换热冷却,节省了冷源,降低能耗;脱氨塔上部进料口的进料(溶剂塔釜液出口的初脱剂污水)通过脱氨塔预热器与脱氨塔塔釜脱氨污水出口的脱氨污水换热,回收了大量的热量,节省热能,降低能耗。通过溶剂塔冷凝器与溶剂塔回流罐的设置使得水和萃取剂的共沸物被回收,且通过第一回流口的设置,使得溶剂塔回流罐内分层的水回流至溶剂塔内;且通过酚塔冷凝冷却器的设置,使得溶剂塔回流罐内分层的萃取剂可经其冷却循环至一级萃取塔和二级萃取塔内,节约萃取剂的使用。

进一步地,所述脱氨塔顶部设有气液出口和第二回流口、上部设有进料口、塔釜设有脱氨污水出口,所述脱氨塔塔釜的脱氨污水出口通过脱氨塔预热器、脱氨塔釜液冷却器与所述二级萃取塔的上部进料口连通,所述氨气分凝系统包括依次连接的一级分凝器、一级闪蒸器、二级分凝器、二级闪蒸器和三级分凝器,所述一级分凝器与所述水塔再沸器连通,所述一级分凝器、所述二级分凝器和所述三级分凝器的液体出口均与所述脱氨塔顶部的第二回流口连通。

采用上述技术方案,二级萃取塔的上部进料口的进料(脱氨塔塔釜的脱氨污水出口的脱氨污水)通过脱氨塔预热器与溶剂塔釜液出口的初脱剂污水换热初步冷却,减少了脱氨塔釜液冷却器的冷源消耗,降低能耗;且通过将分凝器的液体出口连通第二回流口,使得分凝后的水回流至脱氨塔内,节约用水。

进一步地,所述三级分凝器连接氨精制系统。使得浓缩为99%的粗氨气在氨精制系统中用作配制氨水或制液氨的原料。

进一步地,所述二级萃取塔塔顶设有第二萃取物出口、上部设有污水进料口、下部设有第二萃取剂入口、塔釜设有釜液出口,所述二级萃取塔釜液出口通过水塔进料预热器与所述水塔上部的进料口连通,所述水塔底部的预处理水出口通过所述水塔进料预热器与所述脱酸塔的顶部进料口连通,所述水塔顶部的第二共沸物出口通过水塔冷凝器与水塔回流罐连通,所述水塔回流罐底部的出水口与所述水塔顶部的第三回流口连通,所述水塔回流罐上部的萃取剂出口通过酚塔冷凝冷却器分别与所述一级萃取塔下部的第一萃取剂入口和所述二级萃取塔下部的第二萃取剂入口连通。

采用上述技术方案,水塔上部进料口的进料(二级萃取塔釜液出口采出的二级脱酚除油污水)通过水塔进料预热器与水塔底部预处理水出口采出的预处理出水换热,回收了大量的热量,节省热能,降低能耗。且水塔底部预处理水出口采出的预处理出水通过水塔进料预热器与二级萃取塔釜液出口采出的二级脱酚除油污水换热冷却,节省了冷源,降低能耗。其中大部分预处理出水被送至后续的生化处理系统,小部分被送至前端的脱酸塔作为顶部进料原料,节省了外界脱盐水的使用。通过水塔冷凝器与水塔回流罐的设置使得水和萃取剂的共沸物被回收,并通过第三回流口的设置,使得水塔回流罐内分层的水回流至水塔内,节约用水;且通过酚塔冷凝冷却器的设置,使得水塔回流罐内分层的萃取剂可经其冷却循环至一级萃取塔和二级萃取塔内,节省萃取剂的使用。

进一步地,所述一级萃取塔顶部的第一萃取物出口和所述二级萃取塔顶部的第二萃取物出口均通过酚塔换热器与所述酚塔上部的进料口连通,所述酚塔顶部的萃取剂出口通过所述酚塔换热器、酚塔冷凝冷却器与所述一级萃取塔下部的第一萃取剂入口和所述二级萃取塔下部的第二萃取剂入口均连通,所述酚塔底部设有酚出口。

采用上述技术方案,将酚塔上部进料口的进料(一级萃取塔顶部第一萃取物出口和二级萃取塔顶部第二萃取物出口采出的萃取物)通过酚塔换热器与酚塔顶部萃取剂出口采出的气相萃取剂换热,回收了大量的热量,节省热能,降低能耗。同时酚塔顶部萃取剂出口采出的气相萃取剂通过酚塔换热器与萃取物换热初步冷却,减少了酚塔冷凝冷却器的冷源消耗,降低能耗。且通过酚塔冷凝冷却器与萃取塔的连接使得经冷凝的高纯度的液相高纯度萃取剂可返回至萃取塔内循环使用;在酚塔底部的酚出口采出粗酚,作为副产品,送出装置。

本申请的另一目的是提供一种应用前述系统的节能兰炭污水处理方法,具体如下:

一种节能兰炭污水处理方法,包括以下步骤:

S1一级萃取脱酚除油处理:利用所述一级萃取塔进行初脱酚除油,得到第一萃取物和初脱酚除油污水;所述一级萃取塔中萃取剂进料量占所述一级萃取塔中污水进料量的10~30%;

S2脱酸处理:利用所述脱酸塔进行脱酸,得到酸性气体和脱酸污水;

S3萃取剂初回收处理:利用所述溶剂塔对废水中溶解的萃取剂进行初回收,得到共沸物和初脱剂污水;

S4脱氨处理:利用所述脱氨塔进行脱氨,得到脱氨污水,且所述脱氨塔采出的含氨水汽依次为所述溶剂塔再沸器、所述水塔再沸器提供热源;

S5二级萃取脱酚除油处理:利用所述二级萃取塔进行再脱酚除油,得到第二萃取物和二级脱酚除油污水;

S6萃取剂再回收处理:利用所述水塔对废水中溶解的萃取剂进行再回收,得到共沸物和预处理出水;

S7萃取剂再生处理:利用所述酚塔进行萃取剂与酚分离,得到粗酚。

采用上述技术方案,兰炭污水首先进入一级萃取塔内进行初脱酚除油处理,避免油在脱酸塔和脱氨塔内不断富集,富集至一定量时导致脱酸塔和脱氨塔频繁泛塔、操作不稳定;且将萃取剂进料量设置为占污水进料量的10~30%,使得萃取除油、萃取脱酚效果皆好,既避免油在塔内富集,也避免得到的粗氨气中油含量过高而无法做成产品甚至本身成为危废品,更避免吨水处理费用成倍增加,该一级萃取塔的设置解决了后续设备堵塞和产品不合格的问题。另外,在S4脱氨处理中,使得脱氨塔的气液出口采出的含氨水汽依次为溶剂塔、水塔的塔釜再沸器提供热源,同时使得溶剂塔塔釜采出液与水塔塔釜采出液依次为含氨水汽提供冷源,既节省了溶剂塔和水塔的热源供给,也节省了含氨水汽的冷源供给,达到热能利用充分、能耗降低的目的,每时吨水处理可节约≥110公斤的蒸汽。

进一步地,在所述S1一级萃取脱酚除油处理中,所述一级萃取塔的温度小于等于50℃。

进一步地,在所述S2脱酸处理中,在所述S1一级萃取脱酚除油处理中得到的初脱酚除油污水分为冷、热两股进料进入所述脱酸塔内,其中,所述脱酸塔的冷进料从所述脱酸塔上部的冷进料口进入所述脱酸塔内,所述脱酸塔的热进料通过脱酸塔进料预热器与所述脱酸塔采出的脱酸污水换热后从所述脱酸塔中上部的热进料口进入所述脱酸塔内,所述脱酸塔的热进料量与所述脱酸塔的冷进料量之比为2:1~6:1。

进一步地,在所述S2脱酸处理中,所述脱酸塔的热进料的温度为90~130℃。

进一步地,在所述S2脱酸处理中,在所述脱酸塔的顶部进料口采用所述水塔预处理出水口采出的预处理出水作为塔顶进料进入,以对从塔釜上升的酸性气体进行洗涤,所述脱酸塔的塔顶进料量占所述水塔的预处理出水量的1~10%。

进一步地,在所述S2脱酸处理中,所述脱酸塔的塔顶压力为0.3~0.6MPa,塔顶温度为35~45℃。

进一步地,在所述S3萃取剂初回收处理中,在所述溶剂塔顶部第一共沸物出口采出共沸物,共沸物中萃取剂占水的5~10%,共沸物通过溶剂塔冷凝器冷凝进入至溶剂塔回流罐中分层得到水和萃取剂,水通过所述溶剂塔顶部第一回流口回流至所述溶剂塔内,萃取剂通过酚塔冷凝冷却器冷却分别经所述一级萃取塔下部第一萃取剂入口进入至所述一级萃取塔内、经所述二级萃取塔下部第二萃取剂入口进入至所述二级萃取塔内。该过程使得萃取剂被回收并循环使用,降低萃取剂的损失。

进一步地,在所述S3萃取剂初回收处理中,所述溶剂塔的塔顶压力为常压,塔顶温度为45~95℃。

进一步地,在所述S4脱氨处理中,所述脱氨塔上部进料口的进料为在所述S3萃取剂初回收处理中得到的初脱剂污水,其通过脱氨塔预热器与所述脱氨塔塔釜的脱氨污水出口采出的脱氨污水换热被预热后经所述脱氨塔的上部进料口进入至所述脱氨塔内。该过程充分回收了大量的热量,节省热能,降低能耗。

进一步地,在所述S4脱氨处理中,在所述脱氨塔顶部的气液出口采出含氨水汽依次为所述溶剂塔再沸器、所述水塔再沸器提供热源,然后依次进入一级分凝器、一级闪蒸器、二级分凝器、二级闪蒸器和三级分凝器中进行逐级降温减压,浓缩得到粗氨气,闪蒸液相经所述脱氨塔顶部的第二回流口回流至所述脱氨塔内。

进一步地,在所述S4脱氨处理中,所述脱氨塔采出的含氨水汽压力为0.3~0.6MPa。

进一步地,在所述S4脱氨处理中,所述脱氨塔的塔顶压力为0.3~0.6MPa,塔釜压力为0.325~0.625MPa,塔顶温度为135~158℃,塔釜温度为145~165℃。

进一步地,在所述S5二级萃取脱酚除油处理中,所述二级萃取塔上部的污水进料口进料为在所述S4脱氨处理中得到的脱氨污水,其通过脱氨塔预热器换热、脱氨塔釜液冷却器冷却从所述二级萃取塔上部的污水进料口进入至所述二级萃取塔内。

进一步地,在所述S5二级萃取脱酚除油处理中,所述二级萃取塔中萃取剂进料量占所述二级萃取塔中污水进料量的5~25%。

进一步地,在所述S5二级萃取脱酚除油处理中,所述二级萃取塔的温度小于等于50℃。

进一步地,在所述S6萃取剂再回收处理中,所述水塔上部进料口的进料为在所述S5二级萃取脱酚除油处理中得到的二级脱酚除油污水,其通过所述水塔进料预热器与所述水塔底部预处理水出口采出的预处理出水换热后,从所述水塔上部进料口进入至所述水塔内。该过程充分回收了大量的热量,节省热能,降低能耗。

进一步地,在所述S6萃取剂再回收处理中,所述水塔上部进料口的进料温度为70~90℃。

进一步地,在所述S6萃取剂再回收处理中,在所述水塔顶部第二共沸物出口采出共沸物,共沸物中萃取剂占水的5~10%,共沸物通过水塔冷凝器冷却进入至水塔回流罐中分层得到水和萃取剂,水通过所述水塔顶部第三回流口回流至所述水塔内,萃取剂通过所述酚塔冷凝冷却器冷却分别经所述一级萃取塔下部第一萃取剂入口进入至所述一级萃取塔内、经所述二级萃取塔下部第二萃取剂入口进入至所述二级萃取塔内。

进一步地,在所述S6萃取剂再回收处理中,所述水塔的塔顶压力为常压,塔顶温度为65~95℃。

进一步地,在所述S7萃取剂再生处理中,所述酚塔上部进料口的进料与所述酚塔顶部采出的气相萃取剂换热至60~100℃,所述酚塔上部进料口的进料为在所述S1一级萃取脱酚除油处理中得到的第一萃取物和在所述S5二级萃取脱酚除油处理中得到的第二萃取物。该过程充分回收了大量的热量,节省热能,降低能耗。

进一步地,在所述S7萃取剂再生处理中,在所述酚塔顶部的萃取剂出口采出气相萃取剂,通过酚塔换热器换热、酚塔冷凝冷却器冷却后得到高纯度的新鲜萃取剂,新鲜萃取剂分别经所述一级萃取塔下部第一萃取剂入口进入至所述一级萃取塔内、经所述二级萃取塔下部第二萃取剂入口进入至所述二级萃取塔内。该过程使得萃取剂被回收并循环使用,节省了萃取剂的用量。

进一步地,在所述S7萃取剂再生处理中,所述酚塔的操作压力为-0.04~0.01MPa,塔顶温度为50~80℃,塔釜温度为155~180℃。当采用负压操作,每时吨水处理再节约5~15公斤蒸汽。

进一步地,所述萃取剂为复合萃取剂,不仅对油去除效率高,而且对酚萃取效率也很高。

本发明具有以下有益效果:

1、本发明通过将一级萃取塔设置在脱酸塔之前,使得兰炭污水首先进入一级萃取塔内进行萃取除油、脱酚处理,避免油在脱酸塔和脱氨塔内不断富集,富集至一定量时导致脱酸塔和脱氨塔频繁泛塔、操作不稳定。且将一级萃取塔中萃取剂进料量设置为污水进料量的10~30%,使得萃取除油、萃取脱酚效果皆好,既避免油在塔内富集,也避免得到的粗氨气中油含量高而无法做成产品甚至本身成为危废品,更避免吨水处理费用成倍增加,解决了设备堵塞和产品不合格的问题。另外,通过将脱氨塔的气液出口采出的含氨水汽依次为溶剂塔、水塔的塔釜再沸器提供热源,同时使得溶剂塔塔釜采出液与水塔塔釜采出液依次为含氨水汽提供冷源,既节省了溶剂塔和水塔的热源供给,也节省了含氨水汽的冷源供给,达到热能利用充分、能耗降低的目的,每时吨水处理可节约≥110公斤的蒸汽。

2、本发明脱酸塔除传统冷、热进料外,还有塔顶自预处理部分出水从塔顶进料,利用低浓度的预处理出水对脱酸塔塔顶酸性气体进行洗涤净化,进一步降低酸性气体中携带氨、萃取剂的含量,其中氨≤100ppm,萃取剂≤10ppm,避免在冬季时,酸性气体管道因硫化氢、二氧化碳气体与氨气形成硫铵晶体堵塞其管道,确保装置稳定运行。

3、本发明的酚塔操作压力既可以常压,也可以负压,当采用负压操作,每时吨水处理再节约5~15公斤蒸汽。

4、本发明多处采用高温物料与低温物料进行换热,回收热量,节省热能,降低能耗,如将脱酸塔热进料口的进料通过与脱酸塔釜液出口的脱酸污水换热,将脱氨塔上部进料口的进料通过脱氨塔预热器与脱氨塔塔釜脱氨污水出口的脱氨污水换热,将水塔上部进料口的进料通过水塔进料预热器与水塔底部预处理水出口采出的预处理出水换热,将酚塔上部进料口的进料通过酚塔换热器与酚塔顶部萃取剂出口采出的气相萃取剂换热等。

(发明人:王旭平;马艳)