申请日2021.02.19

公开(公告)日2021.05.25

IPC分类号C02F9/14

摘要

本发明公开了一种一体化生物脱氮装置及方法。该一体化生物脱氮装置包括装置主体以及气液分离器,装置主体由反应区、过渡区和澄清区三部分组成,过渡区下端与反应区上端连接,上端与澄清区下端连接,反应区和澄清区均为圆柱形结构,过渡区为倒圆台形或圆柱形。本发明还提供了一种采用上述装置的一体化生物脱氮方法。本发明脱氮装置具有占地面积小,出水效果好,动力消耗低等优点;采用本发明一体化生物脱氮方法总氮极限去除率高,出水质量高且运行成本大幅降低。

权利要求书

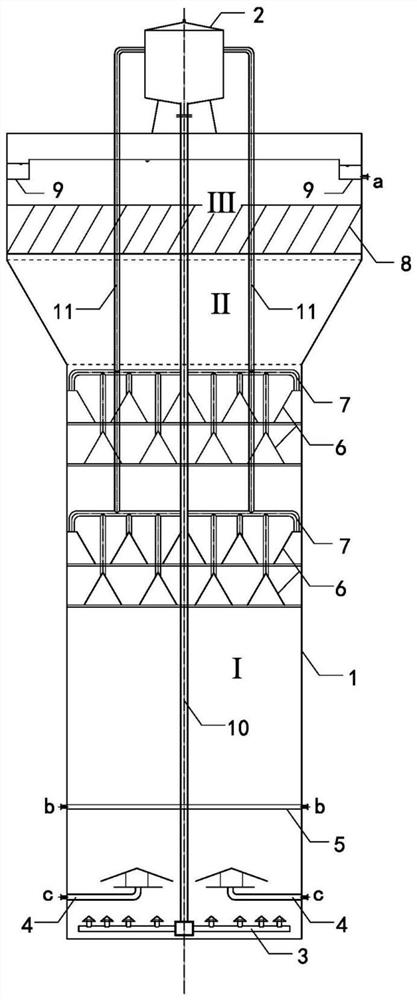

1.一种一体化生物脱氮装置,包括装置主体(1)以及气液分离器(2),其主要特征在于:装置主体(1)由反应区(I)、过渡区(Ⅱ)和澄清区(Ⅲ)三部分组成;反应区(I)自下而上包括回流液分布器(3)、进水分布器(4)、气体分布器(5)、三相分离器(6)和集气管(7),澄清区(Ⅲ)自下而上包括斜板(8)和收水堰(9);过渡区(Ⅱ)下端与反应区(I)上端连接,过渡区(Ⅱ)上端与澄清区(Ⅲ)下端连接;反应区(I)和澄清区(Ⅲ)均为圆柱形结构,反应区(I)直径小于等于澄清区(Ⅲ)直径;回流管(10)位于装置主体(1)中轴线处,上端与气液分离器(2)底部连通,下端与回流液分布器(3)连通;三相分离器(6)顶部与集气管(7)连接,集气管(7)与提升管(11)侧壁连接,提升管(11)与气液分离器(2)侧壁连接;

回流液分布器(3)包括分配器(31)、布水主管(32)以及伞式布水头(33),其中所述的分配器(31)与多个相同的布水主管(32)连接,每个布水主管设有多个伞式布水头(33);

伞式布水头(33)包括布水短管(331)和伞帽(332),其中布水短管(331)与伞帽(332)间留有过水空隙。

2.根据权利要求1所述的一种一体化生物脱氮装置,其特征在于:过渡区(Ⅱ)为圆台形,过渡区(Ⅱ)与澄清区(Ⅲ)连接角范围为145°~180°,其中不含180°。

3.根据权利要求1所述的一种一体化生物脱氮装置,其特征在于:过渡区(Ⅱ)为圆柱形,过渡区(Ⅱ)与澄清区(Ⅲ)连接角范围为180°。

4.根据权利要求1所述的一种生物脱氮装置,其特征在于:回流液分布器(3)的布水主管(32)位于同一平面,以分配器(31)为中心对称分布。

5.根据权利要求1或权利要求4所述的一种一体化生物脱氮装置,其特征在于:伞式布水头(33)竖直向上安装,伞式布水头(33)间的间距沿远离分配器方向逐渐变小。

6.一种采用权利要求1所述的一体化生物脱氮装置进行生物脱氮的方法,其特征在于:原水经进水分布器(4)进入装置并分布均匀,与来自回流液分布器(3)的回流液充分混合,得到的混合液上向流动过程中消耗混合液中溶解氧,从而转为缺氧环境,回流液中的硝态氮与进水中的有机物在活性污泥作用下进行生物反硝化反应,将硝态氮转化为氮气;混合液流经气体分布器(5)时,含氧气体经气体分布器(5)与混合液混合并逐渐溶解,混合液转为好氧环境,在活性污泥作用下有机物去除同时发生生物硝化反应,氨氮转化为硝态;氮混合液流经三相分离器(6)时,气、水、泥三相分离:含氧气体残留以及反应产生的氮气经集气管收集后进入提升管,气提部分混合液至气液分离器(2)进行气、液分离,液体经回流管(10)通过回流液分布器(3)回流至反应区,与进水混合;污水上向流经斜板(8),沉淀去除部分悬浮物,经收水堰(9)出水;污泥小部分随混合液提升至气液分离器(2),大部分折流回至反应区。

7.一种采用权利要求1所述的一体化生物脱氮装置进行生物脱氮的方法,其特征在于:原水经进水分布器(4)进入装置并分布均匀,与来自回流液分布器(3)的回流液充分混合,回流液中的硝态氮与进水中的有机物在活性污泥作用下进行生物反硝化反应,将硝态氮转化为氮气;外加氮气经气体分布器(5)均匀分布并充分搅拌混合液,混合液流经三相分离器(6)时,气、水、泥三相分离:残留气体以及反应生成的氮气经集气管收集后进入提升管,气提部分混合液至气液分离器(2)进行气、液分离,液体经回流管(10)通过回流液分布器(3)回流至反应区,与进水混合;污水上向流经斜板(8),沉淀去除部分悬浮物,经收水堰(9)出水;污泥小部分随混合液提升至气液分离器(2),大部分折流回至反应区。

8.根据权利要求6或权利要求7所述的一体化生物脱氮装置进行生物脱氮的方法,其特征在于:污泥的总氮负荷为0.1~0.3kgTN/(kgVSS·d)。

9.根据权利要求6或权利要求7所述的一体化生物脱氮装置进行生物脱氮的方法,其特征在于:含氧气体或氮气在反应区的表面负荷为0.2~1.0m3/(m2·h);污水在澄清区(Ⅲ)的表面负荷为0.3~0.8m3/(m2·h)。

说明书

一种一体化生物脱氮装置及方法

技术领域

本发明涉及一种污水处理设备与方法,特别是一种一体化生物脱氮装置及方法。

背景技术

随着总氮逐渐被纳入流域、区域污染物排放总量控制约束性指标体系,全国针对总氮去除的提标改造工作逐步展开。A/O活性污泥法是传统的生物脱氮技术,因其运行成本低、操作简单在市场上得到广泛应用。但在这一轮的提标改造中,A/O工艺存在较大问题:一是占地面积大,在成熟化的污水处理场很难找到闲置土地进行建设;二是总氮去除率受硝化液回流比限制,回流比越高,总氮去除效果越好,但消耗动力越大。生物滤池技术适用于低浓度总氮的去除:曝气生物滤池通常作为硝化滤池将氨氮转化为硝态氮,反硝化滤池则将硝态氮转化为氮气,从而实现总氮的彻底去除。生物滤池技术同样存在占地面积大的问题,同时反洗动力消耗高、填料易堵塞。

发明内容

本发明的目的是克服现有技术不足提供一种集硝化、反硝化、沉淀为一体的生物脱氮装置及方法。

本发明的主要技术方案是:

一种一体化生物脱氮装置,包括装置主体以及气液分离器,其中装置主体自下而上由由反应区、过渡区和澄清区三部分组成;反应区自下而上包括回流液分布器、进水分布器、气体分布器、三相分离器和集气管,澄清区自下而上包括斜板和收水堰。过渡区下端与反应区上端连接,过渡区上端与澄清区下端连接。反应区和澄清区均为圆柱形结构,反应区直径小于等于澄清区直径;回流管位于装置主体中轴线处,上端与气液分离器底部连通,下端与回流液分布器连通。三相分离器顶部与集气管连接,集气管与提升管侧壁连接,提升管与气液分离器侧壁连接;

回流液分布器包括分配器、布水主管以及伞式布水头,其中所述的分配器与多个相同的布水主管连接,每个布水主管设有多个伞式布水头;

伞式布水头包括布水短管和伞帽,其中布水短管与伞帽间留有过水空隙。

作为上述技术方案的进一步改进,过渡区为圆台形,过渡区与澄清区连接角范围为145°~180°(不含180°)。

作为上述技术方案的进一步改进,过渡区为圆柱形,过渡区与澄清区连接角为180°。

本发明还提供了一种采用上述装置的一体化生物脱氮方法,其主要反应过程为:原水经进水分布器进入装置并分布均匀,与来自回流液分布器的回流液充分混合。混合液上向流动过程中消耗混合液中溶解氧,从而转为缺氧环境,回流液中的硝态氮(硝酸盐氮及亚硝酸盐氮)与进水中的有机物在活性污泥作用下进行生物反硝化反应,将硝态氮转化为氮气。混合液流经气体分布器时,含氧气体经气体分布器与混合液混合并逐渐溶解,混合液转为好氧环境,在活性污泥作用下有机物去除同时发生生物硝化反应,氨氮转化为硝态氮。混合液流经三相分离器时,气、水、泥三相分离:残留气体以及反应产生的氮气经集气管收集后进入提升管,气提部分混合液至气液分离器进行气、液分离,液体经回流管通过回流液分布器回流至反应区,与进水混合;污水上向流经斜板,沉淀去除部分悬浮物,经收水堰出水;污泥小部分随混合液提升至气液分离器,大部分折流回至反应区。该方法适用于原水中含有氨氮情况下总氮的去除。

本发明还提供了另一种采用上述装置的一体化生物脱氮方法,其主要反应过程为:原水经进水分布器进入装置并分布均匀,与来自回流液分布器的回流液充分混合。回流液中的硝态氮(硝酸盐氮及亚硝酸盐氮)与进水中的有机物在活性污泥作用下进行生物反硝化反应,将硝态氮转化为氮气。外加氮气经气体分布器均匀分布并充分搅拌混合液。混合液流经三相分离器时,气、水、泥三相分离:残留气体以及反应产生的氮气经集气管收集后进入提升管,气提部分混合液至气液分离器进行气、液分离,液体经回流管通过回流液分布器回流至反应区,与进水混合;污水上向流经斜板,沉淀去除部分悬浮物,经收水堰出水;污泥小部分随混合液提升至气液分离器,大部分折流回至反应区。该方法适用于原水中硝酸盐氮和亚硝酸盐氮的去除。

上述一体化生物脱氮方法中,污泥的总氮负荷为0.1~0.3kgTN/(kgVSS·d)。

所述的一种一体化生物脱氮方法,含氧气体或氮气在反应区的表面负荷优选为0.2~1.0m3/(m2·h);污水在澄清区(Ⅲ)的表面负荷优选为0.3~0.8m3/(m2·h)。

与现有技术相比,本发明一体化生物脱氮装置及方法具有以下特点:

1)集传统A/O工艺中的A池、O池及二沉池为一体,占地面积不足传统A/O工艺的二分之一,有效解决用地紧张问题;

2)利用曝气残留尾气以及反硝化产生的氮气进行提升实现硝化液回流,回流比可达到6~10,总氮极限去除率可由传统工艺的75%提高到85%以上,无需额外动力消耗,运行成本大幅降低;

3)装置有效水深可达20~30m,氧利用率较常规工艺大幅提升,总供氧量减少,动力成本降低;

4)可根据进水水质以及总氮去除要求调整装置进气量以及进气中的氧含量,装置灵活度高;

5)可维持高浓度污泥,装置容积负荷可增加一倍,有效容积降为常规工艺一半,占地面积更小,投资降低。

(发明人:陆彩霞;许跃;孙玉凤;陈爱民)